|

|

|

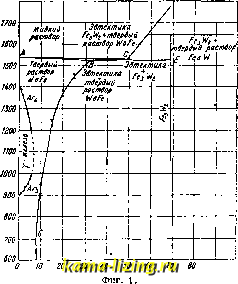

Литература --> Водородные ионы в производстве  Фиг. 4. бы колпак А ставился непосредственно на чугун. К поддону В укреплено приспособление С, состоящее из медных трубок и пустотелой коробки М, в которой при посредстве клинообразного нажима зажимается вольфрамовая палочка W. Через приспособление С также протекает холодная вода. Креме того к поддону прикреплен железный стакан .3,также двустенный, и через него протекает холодная вода; внутрь стакана наливается ртуть. Заправка аппарата производится так. Вольфрамовый стержень зажимается в .верхнем зажиме Ми на другом его конце за- .. щШ щемляется в щипцы. Нижние концы щипцов погружаются в стакан со ртутью. Опускается колпак А, и через трубу О пускается водород, который, наполнив колпак, будет выходить через трубку наружу. После заполнения водородом колпака пускается ток от трансформатора, и вольфрамовый стержень начинает постепенно нагреваться вследствие постепенного увеличения силы тока, регулируемой реостатом в первичной цепи, питающей трансформатор. Выполнив нагрев вольфрамового стержня, выключают ток и, когда стержень остынет, прекращают приток водорода и воды. Подняв колпак, вынимают обработанный стержень. При переходе восстановленного вольфрама из одной стадии производства в другую его наружный вид постепенно меняется, а именно: спрессованный стержень имеет темносерый землистый цвет; после спекания стержень отчасти напоминает ме-тал.т, а после сварки имеет совершенно металлический вид и звонкость, обладая при этом в разломе металлической структурой. Перечисленными операциями заканчивается металлургическая подготовка вольфрама. Дальнейшими операциями являются процессы механич. обработки вольфрамовой палочки с целью получения проволоки разных диаметров. Отдельные стадии процесса механической обработки вольфрама таковы. К о в к а-преследует две цели: 1) удлинить сваренную палочку, превратив ее прямоугольное сечение в круглое, т. е. приготовить ее к волочению, и 2) придать такое строение, при котором механическая обработка м. б. успешно выполнена. Для ковки употребляют особой конструкции ковочные машины, схема к-рых изображена на фиг. 4. В кольцеобразную станину А вставляется фасонная ось е со сквозным осевым каналом и с фасонной передней частью В, в которую вставляются плашки К, упирающиеся в свободно движущиеся пластинки. Внешняя поверхность части В, будучи вставлена в станину, опирается на ряд роликов О (числом 10), установленных с промежутками друг около друга. Средний цилиндрический канал в каждой последующей паре имеет соответственно меньший диаметр, чем в предыдущей. В часть В вставляются плашки, запирается крышка Р, удерживающая их от выпадения при вращении; пускается в ход электромотор, соединенный с ковоч- ной машиной ремнем. При этом плашки со--вместно с частью В будут вращаться со скоростью 600 об/мин. Под действием центробежной силы плашки расходятся, попадая в промежуток между роликами О, и последними сближаются друг с другом. Так. сбр., если между плашками продвигать отковываемый брусок, размеры которого несколько больше канала в плашке, то брусок будет подвергаться ударам плашек, и так как одновременно он продвигается вперед либо от руки, либо механически, то можно произвести изменения размеров бруска и его структуры. Число ударов плашек по бруску будет равно 600 х 10 = 6 ООО в 1 м. Брусок из вольфрама обрабатывают в нагретом состоянии; соблюдая необходимую Г нагрева, при этом можно изменить и структуру металла. Это последнее обстоятельство вытекает из нюкеследующего соображения: равноосная кристаллич. структура в бруске получается после сварки бруска; если же брусок подвергнуть ковке, то его структура изменится в волокнистую. Если структуру не подвергнуть изменению, к-рое возвратит ее к равноосной, то брусок не будет дальше коваться, а станет расслаиваться. Средством изменить структуру служит нагрев бруска до рекристаллизации. Ковочная машина строится разных величин, например для з-да ГЭТ в Москве были построены машины трех размеров: № 1-диам. поперечника 8-2,5 мм; № 2-2,5-1,75 мм; № 3-1,75-0,95 мм. Пропускаемый через эти три машины вольфрамовый штабик из короткого (120 мм длиной), с поперечным сечением 7x7 мм, обращается в длинный (4 600 мм), с сечением по кругу диам. 0,95 мм. Пруток проходит через 26 плашек; 1° нагрева на первой машине доводится до 1 300°, на второй-до 1 250° и на третьей-до 1150°. При машинах- трубчатые печи с электрич. нагревом, при чем в печь у первой машины непрерывно течет водород, у следующих же машин нагрев происходит уже без водорода. Протяжка. После отковки до диам. 0,95 мм брусок подвергается протяжке на цепном станке, принцип устройства к-рого виден на фиг. 5. На скамье А из двух балок по ее концам уста- новлены два бара- -g бана для цепи Галля. Левый барабан получает движение от электромотора М. Впереди правого конца скамьи установлено приспособление для нагрева волочильного глазка и печь. По полкам балок катается тележка Л, на которой укреплены клещи с крючками, зацепляющимися за цепь Галля. Если крючок задел за звено цепи, то тележка будет двигаться, увлекаемая цепью. Пруток, который надо протянуть через глазок, заостряют и, пропустив через печь Д и глазок В, захватьшают клещами тележки, благодаря чему нагретый до определенной температуры пруток будет проходить через глазок (процесс волочения). Средняя и тонкая протяжка. Принцип этой операции-тождественный с обычным, применяемым при протяжке в ал- Фиг. 5. мазных волочильных глазках, но с предварительным нагревом проволоки. Схема протяжки от 0,60 до 0,15 мм (фиг. 6) заключается в следующем: проволока, намотанная на катушку А, свободно насаяшвается на ось. Конец проволоки, взятой из этой катушки, перекинут через блочек М, вращающийся на оси О в коробке Р, где налита графитовая смазка. Далее смазанная проволока идет через чугунную коробку В, сверху открытую, с отверстием в дне; в противоположном от входа проволоки конце имеется отгороженное стенкааш отделение, в к-рое вставляется  Фиг. 6. волочильный глазок Д. На дне коробки В кладется закрытая скопцов газовая трубка; посредине имеется отросток Г, выходящий через отверстие в дне коробки В наружу; при посредстве этого отростка вводится в трубку светильный газ, к-рый и м. б. зажжен внутри коробки. Над этой горелкой вешается железный жолоб Б, который, нагреваясь, образует муфель для нагрева проволоки К, проходящей через нее и далее через глазок Д и закрепляемой на катущке А. Если заставить катушку А вертеться по стрелке, то проволока с катушки А будет перематываться на катушку А и, проходя через глазок, получит соответственный отверстию размер диаметра. Отношецие диаметров входящей в глазок и выходящей из него проволоки для разных металлов разное; для вольфрама оно находится в пределах 0,923-0,958. Волочильные глазки. Волочиль- ные глазки с диаметром 1-0,060 мм, через к-рые протягивается вольфрамовая проволока на цепном стане, обычно приготовляют из карбида вольфрама; их твердость (9,8-по шкале Моса) немного ниже твердости алмаза, но тверже всякой стали. Для дальнейших протяжек вольфрамовых проволок применяется наилучший сорт алмазных камней, так наз. Jogers (для диам. до 0,011 мм). Для предохранения металла от окисления вольфрамовая проволока подвергается особой смазке коллоидальным графитом. Перечисленными операциями заканчивается самое производство проволоки из вольфрама. Из приведенного краткого обзора видно, что производство проволок из вольфрама отличается от производства проволок из черных и красных металлов, особенно в метал-лургическ. части; болванки из плавленного металла, полученные лабораторным путем, совершенно негодны для механич. обработки: oifti имели чрезвьгаайно крупную кри-сталлическ. структуру и были хрупки, как стекло. Проволоки из вольфрама гл. обр. применяются в электроламповой промышленности, а также и в радиопромышленности. Электроламповая промышленность требует от проволок из вольфрама спеЦифич. технических условий, к-рые в обпщх чертах сводятся к следующему. Диаметр проволоки по всей ее длине д. б. одинаковым. Длина в одном конце-не менее 500 м, самых тонких размеров-диаметра 0,017 мм. Такое требование вьггекает из необходимости иметь электрич. сопротивление по всей длине одинаковым, а это вызывает строгие требования в колебании диам. проволоки по всей длине. Электроламповая промышленность стремится получить такую проволоку из вольфрама, к-рая во время накала в лампе не распыли-вась бы, не меняла своей структуры и была бы механически прочной при ударах. С этой целью прибавляют к металлическ. вольфраму трудно летучие окиси (окись тория), также кремнезем, или ведут рекристаллизацию. В СССР производство проволок из вольфрама организовано ГЭТ при электрозаводе в Москве. В настоящее время потребление В. п. выряжается в 28000000 м в год. Лит.: Smithells С. J., Tungsten, L., 1926; М й 11 er N. L., Die Fabrikation u. Eigenschaften d. MetaUdrabtlampen, Halle, 1914; Leiser H., Wolfram, Halle, 1910; Altertbum H., Wolfram, Brschw., 1925; Weber C, Die elektrischen Metall-faden-Gliihlampen, Leipzig, 1914; Hevers C, Die Herstellung der elektrischea Gltihlampen, Leipzig, 1923. T. Аленсеенно-Сербин. ВОЛЬФРАМОВАЯ СТАЛЬ, железо-вольфрамовый сплав, содержащий некоторое количество С, Si и Мп; иногда в состав В. с. входит и Сг. Признаком, по которому В. с. отличается от ферро-вольфрама, является способность ее обрабатываться в горячем состоянии. Максимальное содержание W в принятых на практике сортах В. с.-20%. Диаграмма равновесия системы жeveзo-вольфрам была изучена японцами Хонда и Мураками и позднее американцем Сайксом (W. Р. Sykes). Согласно этим исследованиям, диаграмма равновесия Fe-W имеет вид. /воо  90 m%\f/ показанный на фиг. 1. Как видно из этой диаграммы, Ь°пл. сплавов железо-вольфрам (линия ABC) в интервале химического состава от 0% W до 49% W остается почти постоянной и мало чем отличается от frui. (линия АСЬ) чистого железа. При дальнейшем увеличении содержания W в стали 1°пл. сплава резко возрастает. Сплавы железо-вольфрам, содержащие 33% W, при закалке обнаруживают под микроскопом только крупные полиэдры твердого раствора вольфрама в железе (фиг. 1 вкладного листа). При медленном же охлаждении сплавов, содержащих 33% W, наблюдается вторая фаза (фиг. 2 вкладного листа). Эта вторая фаза отвечает составу FegWa*, содержание W в ней равно 68,7%. Кривая равновесия Fe-W, приведенная на фиг. 1, показывает, что если сплав с содержанием 20% W закалить при <° в 1 400°, т. е. выше линии BG-кривой, определяющей предел насыщения -Fe вольфрамом (твердый раствор W в кубической решетке -Fe), то микроструктура такого сплава будет (аналогично фиг. 1 вкладн. листа) состоять лишь из одних полиэдрич. зерен твердого раствора; если же такой сплав (20% W; 80% Fe) выдержать достаточно долго при 1 300-1 350° и затем закалить при этой t°, т. е. ниже линии BG, то на фоне крупных полиэдров твердого раствора должны быть видны частички выделившегося из раствора химич. соединения FegWj. Сплав с 10% W, в случае закалки при t° выше 950°, имеет полиэдрич. структуру твердого раствора вольфрама в железе; при закалке того же сплава при t° 900° и ниже на фоне полиэдров твердого раствора д. б, видны частички выделившегося из раствора FejWa. Если сплав, содержащий 15% W, закалить при 1 300° или сплав с содержанием 20% W закалить при темп-ре свыше 1 400°, то структура таких сплавов будет состоять из одних крупных полиэдров; если же нагреть эти закаленные сплавы до t° 700-800°, т. е. ниже линии BG, и при этих температурах выдерисать закаленные сплавы достаточно долгое время, то из пересыщенного твердого раствора выде.тятся частицы FegWa в виде небольших включений на фоне полиэдров; твердость сплавов при этом заметно возрастет. На помещаемых ниже кривых изменения твердости видно, как значительно увеличивается твердость вольфрамовых сплавов при последующем нагреве их после закалки при 1 500°. Явление старения (aging) во.аьфрамо-вых сплавов аналогично старению дуралю-миния с той только разницей, что в дуралю-минии повышение твердости наблюдается при вылеживании закаленного образца при Табл. 1. - Числа твердости по Бринелю железо-вольфрамовых сплавов.

от 15 до 100°, повышение же твердости вольфрамовых сплавов требует выдержки их при более высокой t. Табл. 1, показывающая изменения твердости железо-вольфрамовых сплавов, закаленных в воде при 1500° и выдержанных затем в течение длительного времени при 700° и 800°, отчетливо подтверждает это явление. Изменение твердости сплавов находится в полном соответствии с микроструктурой. Микроструктура сплава (20% W и 80% Fe) после закалки в воде при 1500° представляет однородн. твердый раствор-единую фазу без каких-либо следов второй фазы-химическ. соединения FegW-Микроструктура такого сплава состоит из светлых полиэдров твердого раствораW в железе. При выдержке такого сплава в течение двух часов при 700° (фиг. 3 вкладн. листа), из сплава начинают выделяться частички FegWa в чрезвычайно дисперсном состоянии; дисперсность степь велика, что даже при увеличении в 1 ООО раз эти частички почти незаметны для глаза. Как и для дуралю-миния, такой структуре отвечает максимальная твердость. При дальнейшей выдержке при той же i° до 20 час. (фиг. 4 вкладного листа) размер выделившихся частичек FcgWa возрастает, в соответствии с чем твердость сплава несколько падает (с 330 до 312). При более высокой темп-ре процесс выделения частичек FCgWa из раствора идет с большей быстротой; выделившиеся частицы FcgWa имеют больший размер, в соответствии с чем твердость сплава понижается. Так, на микроструктуре сплава с 20% W, закаленного при 1500°, после выдержки при 800° в течение 20 час. (фиг. 5 вкладн. листа), ясно видны отдельные частицы FcgWa- В соответствии с этим сплав имеет твердость всего лишь 260. При длительной выдержке после закалки при более высокой (фиг. 1) твердость сплава д. б. ниже по двум причинам: 1) размер выделившихся частичек FegWa возрастает, 2) абсолютное количество выделяющихся из раствора частиц FegWa при бо.тее высоких ° будет меньше, так как при .более высоких Г в твердом растворе удержится большее количество вольфрама (см. линию BG, фиг. 1). Фиг. 6 вкладн. листа представляет микроструктуру того же сплава, выдержанного после закалки в течение 1 ч. при 1 000°, и ясно иллюстрирует вышеприведенные соображения. Естественно, что такой сплав, где и количество выделившихся частиц FegWa заметно меньше и размер отдельных частиц достаточно велик, должен обладать незначительной твердостью. Найденное при испытании этого сплава число твердости 180 хорошо согласуется с приведенно!! здесь микроструктурой. На фиг. 2 представлено изменение твердости прп нагреве сплавов с 15, 20 и 25% W в течение 1 ч. при разных На фиг. 3 при-веденадиаграмма изменения твердости вольфрамовых сплавов при отпуске при 700° в течение разного времени. Эти Диаграммы, резко иллюстрирующие явление вторичной твердости, находятся в полном соответствии с основной диаграммой равновесия системы железо-вольфрам, разъясняющей природу этого явления. В присутствии углерода W вступает с ним в соединение WC.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||