|

|

|

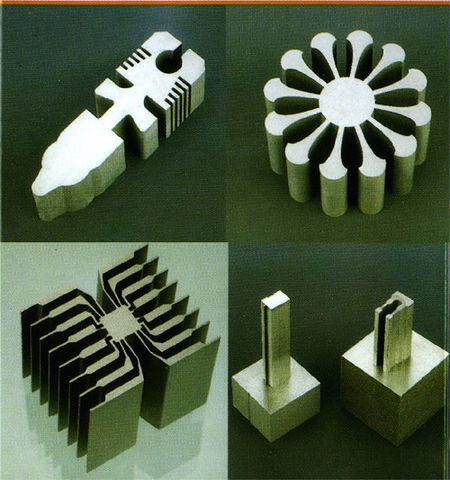

Сверхлегкий станВЗАМЕН ТРАДИЦИОННЫХ ЛИТЫХ СТАНИН, СТОЛЬ ПРИВЫЧНЫХ В ПРОКАТНЫХ ЦЕХАХ, МАГНИТО- ГОРОДСКИЕ МЕТАЛЛУРГИ ПРЕДЛОЖИЛИ ЛЕГКУЮ КОНСТРУКЦИЮ КЛЕТЕЙ С МНОГОВАЛКОВЫМ КАЛИБРОМ. ИДЕЯ СТОЛЬ ОЧЕВИДНА,ЧТО ВМЕСТО ВОПРОСА: «КАК ЭТО УДАЛОСЬ?»-ЕСТЕСТВЕННЕЕ ЗАДАТЬ ДРУГОЙ: «ПОЧЕМУ ДО ЭТОГО НИКТО НЕ ДОДУМАЛСЯ РАНЬШЕ?» ПО ВСЕЙ ВИДИМОСТИ, ВИНОВАТА ТРАДИЦИЯ - ТИХИЙ И ВЕЧНЫЙ ВРАГ НОВАТОРСТВА.Карандаш сломать легко, а разорвать его вряд ли сможет и чемпион по тяжелой атлетике. Причина ясна каждому инженеру. «Что же вы сравниваете изгиб с растяжением?» — скажет он. Валки прокатных станов работают, к сожалению, на изгиб. Приходится делать их потолще. Усилия, возникающие при прокатке, передаются через подшипники на станину. Ей тоже приходится работать на изгиб. В итоге получается не очень изящная конструкция. Особенно заметен этот недостаток в многовалковых калибрах, где изгиб происходит одновременно в нескольких плоскостях. Сложная и громоздкая клеть явилась основным препятствием широкому распространению этого способа обработки металлов давлением, обладающего массой подкупающих достоинств Современная прокатка оставила многовалковым калибрам сравнительно узкий ареал — их используют только для производства труб и профилей из труднодеформируемых сплавов, то есть там, где без них обойтись почти невозможно.  Практически все клети с многовалковым калибром имеют схему, основанную на размещении деформирующих валков в станине с помощью устройств радиального перемещения валков относительно оси образованного ими калибра. Эта схема, родившаяся век назад из схемы обычной клети дуо и является источником основных недостатков. За сто лет развития клетей с многовалковым калибром никто не рискнул отступить от нее сколь-нибудь существенно. Все изменения сводились к непринципиальным вариациям с механизмами перемещения валков. Решение же проблемы оказалось поразительно простым. Оно было разработано на кафедре механического оборудование металлургических заводов Магнитогорского горно-металлургического института имени Г. И. Носова по инициативе доцента, кандидата технических наук И. Д. Костогрызове. Он предложил связать попарно штангами опоры деформирующих валков, так что штанги и оси валков оказались параллельными. Это позволило замкнуть усилия деформации металле на системе штанг и опор осей и избавиться от станины как таковой. Упрощение конструкции вследствие этих изменений очевидно, кроме того, уменьшаются габариты и соответственно масса клети. Жесткость калибра достигается за счет уменьшения размеров деталей и количества сопряженных поверхностей.  Достигнутый эффект будет еще выше, если оси валков выполнить полыми, а в них разместить штанги, соединяющие соответствующие опоры осей. Если же шланги использовать как оси, то можно получить клеть с поступательной связью осей валков, в которых опоры осей отсутствуют вообще. Это уже качественно новая схема. Идеи нового направления в конструировании клетей с многовалковыми калибрами глубоко проработаны и проверены в лабораторных условиях. Новизна конструкций, разработанных И. Д. Костогрызовым соавторстве с другими сотрудниками кафедры, а также ВНИИМЕТИЗа и некоторых метизных заводов, подтверждена Госкомизобретений СССР — получено 26 решений о выдаче авторских свидетельств по заявкам на клети с поступательной связью элементов силового контура. Уже сделано около тридцати (в том числе 17—непосредственно в институте) экземпляров клетей с различными диаметрами валков: от 24 мм до 200 мм. Сам факт изготовления такого количества клетей в учебном институте, не имеющем серьезной производственной базы, подтверждает не только жизненность идеи, но и сравнительную простоту ее реализации. Сравнение новых клетей с известными, имеющими такой же диаметр валков, показывает, что их масса в 3—4 раза меньше при равной или даже большей жесткости калибра! Сейчас ведутся работы по определению возможности внедрения созданных клетей в различные технологические процессы: производство арматурной высокопрочной про волоки с периодическим профилем, изготовление фасонной проволоки и пластическое обжатие прядей волочением. Разрабатываются конструкции и прокатных клетей с поступательной связью элементов силовою контура. Привод валков может быть осуществлен либо посадкой на их ступицы зубчатых колес, либо установкой валков на вращающихся валах, размещенных в связанных штангами подушках. Использование этих клетей решает одну из серьезных народнохозяйственных задач. Дело в том, что в течение последних двадцати лет велись интенсивные исследования процессов обработки металлов давлением в многовалковом калибре с целью создания перспективной технологии. Но большинство разработчиков базировалось на старых представлениях об оборудовании, и поэтому их исследования заканчивались только отчетами и диссертациями.  Более верный путь был выбран коллективом кафедры обработки металлов давлением Челябинского политехнического института. Здесь под руководством профессора доктора технических наук В. Н. Выдрина параллельно разработке технологий решались и вопросы усовершенствования конструкций клетей. Рациональность этого подхода к решению технологических задач подтверждена внедрением ряда разработок челябинцев в производство. Использование этого опыта и позволило магнитогорским изобретателям найти изящное решение серьезной технической задачи. Простота и перспективность идеи поступательной связи элементов силового контура нашла не только многочисленных сторонников, но и активных участников разработки. В их числе старший научный сотрудник кафедры технологии металлов и метизного производства кандидат технических наук А. С. Каюков, начальник отдела проволоки ВНИИМЕТИЗа кандидат технических наук X. Н. Белалов. В работе приняли участие и студенты вечернего отделения, выполнявшие дипломные работы под руководством И. Д. Костогрызова. Ими были изготовлены в 1978 году первые четыре клети. Р. М. Аксаков и Н. А. Филатова стали соавторами изобретений. Три объекта, включающие 23 изобретения, патентуются в США, ФРГ, Японии, Италии и ГДР. Дело за скорейшим промышленным внедрением клетей с многовалковыми калибрами. И залогом успеха здесь является заинтересованный подход к проблеме руководства ВНИИМЕТИЗа, МГМИ и специалистов ряда метизных и металлургических заводов. |