|

|

|

Литература --> Водородные ионы в производстве отличается высокой прочностью, что особенно важно при крупносортном В. через масло. Недостатки англ. досок: а) вследствие высокого содержания Сг доска трудно поддается обработке; б) доска имеет по своей площади мало глазков и потому обходится дороже других. Немецк. доска, требуя более высоко квалифицированной рабочей силы, менее прочна, чем английская. Вследствие недостаточной толщины доски глазок изнашивается быстрее, и перезаправлять его на более толстый диаметр приходится раньше. Достоинства немецкой доски в том, что в холодном состоянии она легче поддается обработке, число дыр по сравнении с площадью в ней больше, чем в английской, и доски эти стоят дешевле других. В последнее время начали выпускать волочильные доски с содержанием 1,9-2,0% С (в СССР-на заводе Электросталь ). При достаточной толщине (40-АЪмм для толстых размеров) доски эти хороши в работе. Эдем [j в качестве типичного приводит следующий анализ: 1,92-1,97% С, 0,12% Si, 0,36-0,40% Мп, 0,009% S, 0,014-0,019% Р. Для мелкосортного В. часто применяются т. н. венские доски. Они очень тверды, трудно поддаются обработке, но дают точную по диаметру проволоку. Эти достоинства очень важны при производстве тонкой проволоки, которая имеет значительную длину в одном мотке и повышен, твердость вследствие предыдущих многократных протяжек. Хим. состав этих досок: 3,0-3,5%С, 1 % Мп, 0,5% Si. Самые тонкие размеры проволоки, особенно при работе на машинах многократной протяжки, волочатся через алмазы (фиг. 4). Цена алмазной плашки возрастает с укрупнением алмаза [i] непропорционально увеличению диаметра протягиваемой проволоки; поэтому выше определенного диаметра (обычно 0,80 мм) волочение через алмазы становится экономически невыгодным [*]. Достоинства волочения через алмазы: а) алмазы очень долговечны и по мере износа располировываются на больший диаметр; б) проволока получается весьма гладкой, без царапин и точно выдержанной по диаметру; в) уменьшается простой машин из-за заправки волочильных досок и других подсобных операций. Известную трудность в производстве представляют рассверловка и заполировка глазка алмазной плашки [], которые производятся на специальных быстроходных сверлильных станках (2 000-3 ООО об/м.) посредством алмазной пыли. Различные фирмы за границей вели опыты изготовления искусственных камней для волочения проволоки. В результате опытов был найден материал в виде карбида вольфрама, который обладает чрезвычайно высокой твердостью, достигающей но шкале Моса 9,8. Состав искусственных камней: 60% W, 36% Fe, 4%.С. Иногда вместо части Fe вводят 6%Ti. Помимо химическ. состава качество волочильной доски зависит от формы глазка. Основное требование, предъявляемое глазку, сводится к  Фиг. 4.  Фиг. 5. тому, чтобы он имел геометрически правильную форму, так как отклонение от этого условия ведет к неравномерным напряжениям в поверхностном слое проволоки и дает плохие результаты. Обычно форму глазка получают просверливанием доски уступами и затем развертыванием коническими развертками. Окончательную, отделку произво- дят коническими пробойниками с убывающей конусностью. Последняя операция уплотняет стенки глазка и придает ему форму конуса в пересечении с цилиндрич.частью, к-рая расправляется последним цилиндрич. пробойником-калибром по размеру протягиваемой проволоки. Папье рекомендует брать конусность от Ve ДО Vs а для мягкой проволоки до Vio! Солиман рекомендует /м; по Эдему, конусность колеблется от до i/i-; по наблюдениям Бюро научной организации труда Приокского горного округа [ ] конусность колеблется от Vii ДО Vsj при чем конусность уменьшается для протяжки более тонкой проволоки. Важное значение для правильной заправки глазка имеет точное изготовление пробойников, которые изготовляются на специальных шлифовальных станках под любым углом конусности. Работа на волочильном барабане состоит в следующем. Моток проволоки накладывают на свободно вращающуюся фигурку и конец проволоки заводят через глазок волочильной доски. Барабаны, предназначенные для В. проволоки толстых размеров, имеют прикреплённые к низу клещи, которыми захватьшают конец проволоки, продетой через глазок (фиг. 5). Барабан сидит на вертикальной оси и посредством ножной педали может сцепляться с ней; Вертикальная ось барабана приводится в движение конич. шестернями от центрального горизонтального вала, проходящего под столом волочильного стана. Барабан вращается и протягивает при этом проволоку через волочильную доску, а проволока наматывается на барабан. В табл. 3 приведены данные фирмы Mai medic & С° (Dusseldorf) относительно главных размеров волочильных барабанов в зависимости от диаметра протягиваемой проволоки. Для плавного включения их барабаны снабжаются специальным приспособлением для фрикционно-1 го сцепления, благодаря которому затяжка производится без ударов, при постепенном повышении числа оборотов барабана до нормального (фиг. 6). В последнее время в Америке строятся волочильные барабаны для крупносортного В., снабженные отдельным электромотором.  Фиг. 6. Табл. 3. - Данные фирмы Malmedie & относительно волочильных ба С (Dusseldorf) р а б а н о в.

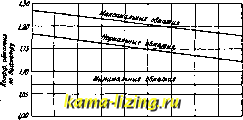

В случае В, толстой проволоки (от 8 мм и выше) целесообразно устраивать горизонтально расположенный волочильный бара-  Фиг. 7. бан, что облегчает снятие мотка с барабана. Сам барабан выполняется коническим, с уклоном в V20-Vso (по Папье), для облегчения снимания с него мотков проволоки. Обычное число барабанов, обслу-лшваемых одним рабочим: на крупносортном В. 1, на среднесортном 2, на волочении тонкой проволоки 6 - 8, на волочении тончайшей проволоки 10-15. При процессе В., в отношении выбора коэфф-та обжатия, существуют довольно узкие пределы, т. к. вытягивающее усилие всегда д. б. меньше разрывающей силы. Коэфф. обжатия по диаметру колеблется от 0,10 до 1,20. Поэтому при В. тонких размеров проволоки является необходимость в последовательной протяжке через глазки с промежуточными диаметрами. Для средних и тонких размеров строят машины многократного волочения. Американская практика работы на многократных машинах показывает возможность увеличить производительность труда на 60% за счет уменьшения непродуктивных операций после каждого прохода, как то: накладка на фигурку, заострение конца и снимание мотка. Машины многократного В. производят сразу от 4 до 12 протяжек. На фиг. 7 представлена многократная машина америк. фирмы Waterbury Machine С, на фиг. 8-немецк. фирмы W. Gerhardi. Так как разрыв проволоки на многократных машинах сильно понижает выпуск всей машины, то обращается особое внимание на качество волочильных досок для них. В результате последовательного В. проволока становится лесткой, и допустимые коэфф-ты обжатия уменьшаются. Чрезмерно малые коэфф-ты обжатия также недопустимы на практике, так как в этом случае проволока не получает остаточной деформации и будет стремиться вернуться к первоначальному диаметру. В этом случае сила трения в цилиндрич. части будет значительная, и поэтому будет иметь место повышенный износ волочильной доски. На фиг. 9 показана зависимость коэфф-та обжатия по диаметру от степени волочения проволоки, а также указаны пределы максимума и минимума для этого коэффициента. Назначение смазки заключается в уменьшении трения во время В. и в устранении возможности задирания поверхности проволоки. Смазка д. б. настолько густой, чтобы ее не выдавило во время В. Распространенным составом является смесь сурепного масла и гашеной извести в пропорции 1 : 5 [i*]. По мере высыхания смазки при волочении добавляется масло. На 1 m проволоки в две  Фиг. 8. протяжки требуется 900 г масла и 1 кг извести; иногда к этому составу прибавляется животное сало. За границей и в СССР получил распространение в- качестве смазки мыльный порошок, к-рого требуется v. 1 кг на 1 m протянутой в 3 глазка проволоки \}]. В. через мыло и масло позволяет давать ббльшие коэффициенты обжатия и ббльшие скорости. Недостаток масляной смазки заключается в том, что при В. диам. проволоки постепенно возрастает к -заднему концу мотка. Недостаток мыльной смазки-в том,  4)5 0 10 2J гЛ 1 iiS 00 JuoMsmp проволока в тн Фиг. 9. ЧТО проволока получает желтовато-шоколадный цвет вместо светлого. Проволока, протянутая через масло, трудно поддается ржавлению. До сих пор еще распространены кислотные смазки; они состоят из р а с-творимого жира и кислотной добавки. Растворимый жир получается [в] растопле-нием сала с добавкой серной к-ты и затем эмульгированием в воде. Кислотная смазка имеет следующий состав: растворимого жира 10 л, медного купороса 2 л, серной к-ты 54° Вё 1,5 л и воды 200 л. В этот раствор мотки погружаются на короткое время, от 3 до 10 м. Расход медного купороса колеблется в пределах от 500 до 750 г на 1 m протянутой в три прохода проволоки. Достоинство этого способа заключается в том, что тонкий покров меди закрывает все царапины на поверхности, и проволока получается гладкой и блестящей. Недостатки-в том, что допустимый коефф. обжатия уменьшается, проволока становится жесткой и легче ржавеет. Для В. проволоки тонких размеров (ниже 2 лш) употреблфют в качестве смазки т. н. суп , имеюпщй всвоем составе мыло, ржаную муку, медный упорос и серную кислоту. По мере последовательной протяжки содержание к-ты уменьшается. После каждой протяжки проволока подвергается измерению, которое производится калибром (фиг. 10) или, для более точных работ, микрометром. Скорость В. зависит гл. обр. от качества материала проволоки, от волочильной доски и рода смазок. Из всех произведенных по этому вопросу исследований можно вывести заключение, основанное на изучении изменения структуры, которому подвергается проволока в процессе В. При первых протяжках частицы металла стремятся вытянуться по напра-фщ. 1Q влению В., при чем это происходит неравномерно по сечению, снаружи больше, чем к середине. Для начала этой структурной перегруппировки требуется замедленная скорость волочения. При следующих 1-2 протяжках достигается максимум скорости, а далее идет понижение скорости В., вследствие того, что проволока ПОД влиянием последовательных протяжек становится жесткой. На фиг. 11 представлены скорости В. в зависимости от диаметра проволоки и смазки. Вопрос о расходе энергии на процесс В. еще окончательно не разрешен. Проф. А. П. Гавриленко дает формулу: iVp = где ;- скорость волочения в ж/ск и Р-вытягивающее усилие в кг. Р определяется из ф-лы: P==(2 rff).(l+/-.ctg )2), где d и dx-начальный и конечный диаметры проволоки, f-коэфф. трения между проволокой и волочильной доской, СС-угол конусности, в-давление истечения металла; величина D зависит от свойств металла и является его материальной константой. Экспериментальное определение этой величины весьма затруднительно [ ], и потому применение формулы А. П. Гавриленко дает приближенные результаты. Для определения потребной мощности в Н* служит также след. формула [*]: . iVH, = 0,013Jr,(g-g)t;i, , где -временное сопротивление на разрыв до протяжки в кг/лш*, {Q-q)-разность сечений до и после волочения в лш , v-скорость В. в Л1/СК, JP-переменный фактор, зависящий от величины обжатия и изменяющийся от 1,25 до 3,0. Учитывая работу трения между проволокой и барабаном, следует ввести еще коэффициент 1,5. Можно считать, что расход энергии на волочение 1 m проволоки через 1 дыру составляет, в среднем, от 7 до 12 kWh Р].

SjO 0 Sfi Sfi tjB ол Juaneaip проволоки в tm Фиг. 11.

0 2*. S а ю 12 и 16 ;в Фиг. 12. Процесс В. производит перегруппировку в строении металла В. вызывает неравномерную вытяжку частиц по периферии и в центре. Это обстоятельство обусловливает неравномерность свойств проволоки от краев к середине. Наряду с происходящей вы-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||