|

|

|

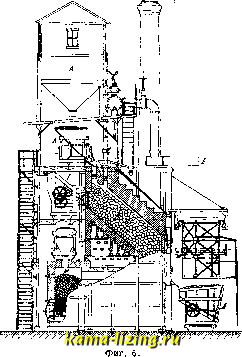

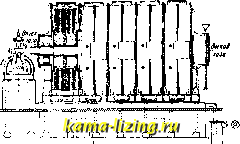

Литература --> Водородные ионы в производстве вырабатываемым в генераторе Ж, непосредственно соединен, с печью. Использование тепла отходящ. топочн. газов производится в регенераторах для подогревания воздуха, идущего на отопление. Производительность камер меняется в зависимости от их размера. Из всех описанных систем печей самый высокий выход газа дают печи с горизонтальными ретортами и неполной загрузкой, но зато в них выходы смолы и аммиака понижаются. Для увеличения выхода газа с тонны угля в реторты и камеры впускают водяной пар в количестве 5-10% от веса угля; проходя через раскаленный кокс, пар разлагается, реагирует с С кокса, и в результате получается водяной газ, состоящий почти нацело из СО и Hg. В печах, периодически действующих, пропаривание ведется после газования, в печах непрерывно действующих-впуск пара постоянный. В непрерывно действующих ретортах впуск водяного пара вызывает не только увеличение выхода газа, но и повышенные выходы смолы и аммиака, что видно из табл. 3, составленной на основании испыгания реторт системы Гловер-Веста. Табл. 3.-Р е 3 у л ь та ты испытания реторт Глове р-В е с т а. Результаты Выход газа на 1 m угля . Теплотворная способность 1 м* газа.......... Состав газа: со,.............I 2,4 % СпНщ............I 2,4 Без пара за год в среднем 340 м* 4 700 Cal со...... СН...... Н,...... N,...... Выход кокса NH, . смолы 9,8 23,9 53,2 8,3 68,0 2,5 хг/т 41,25 Л/т С паром за год в среднем 435 jvt 4 540 Cal 3,0 % 2,4 10,6 21.3 54.4 8,3 67,0 3,2 кг/m 62,87 Л/m Эти данные показывают, что сравнительно ничтожное ухудшение газа сопровождается значительным увеличением выходов смолы и NH3. Самыми дорогими из всех типов установок являются вертикальные непрерывно действующие реторты, но они имеют большие преимущества перед другими типами, так как дают экономию в топливе и рабочей силе. Meade дает следующие данные по расходу топлива для реторт различ- Горизонт. реторты с обыкновен. топкой . . 28 генераторами .... 15-18 регенераторами . . . 11-14 Вертик. период, действующие . 16 непрерывно 11-12 отапливаемые генераторным газом со станции . 13-16 Колигшство перерабатываемого в сутки угля на одного рабочего, обслуживающего реторты, составляет (в тоннах): При горизонт, ретортах с ручной загрузкой и выгрузкой............ 3 Тоже с механизированной загрузкой и выгрузкой.............. При наклонных ретортах....... При вертикальных ....... до 6 9 до 40 Продукты, выделяющиеся из реторт, отводятся по трубе прежде всего в гидравлику. Гидравлика, с одной стороны, является местом для частичного охлаждения газов и удаления смолы (в ней отделяется обыкновенно около 50% всей смолы), с другой- она служит для выключения реторты во время ее загрузки и разгрузки, препятствуя  прониканию воздуха в светильный газ. Труба, отводящая газы из реторт, погружается в гидравлике в жидкость на 5-7 мм, что вполне обеспечивает герметичность затвора на случай выключения реторты. Из фиг. 7 ясно ее устройство. Газ поступает по трубе В, проходит через гидравлический затвори выходит в свободное пространство гидравлики, откуда поступает в главный газопровод и в конденсационное отделение; люк В служит для чистки гидравлики. В гидравлике газ подвергается первому охлаждению, при чем его температура снижается до 100-120°. В состав смолы, конденсирующейся в гидра-г в лике, входят (в %):  Легкие масла с t°y до 170° Средние 230° Тяжелые 270° Неочищен, антрацен..... . от 2,*1 до 3,14 . 15,39 .16,48 . 12,07 9,64 . 0,3? 0,27 Для выделения из газа таких продуктов, к-рые сохраняют жидкое состояние при обыкновенной t°, газ охлаждают при помопщ холодильников, понижая t° газа до 15-20°. Попутно выделяются, растворяясь в конденсате, вредные примеси, как COg, HS, CN, nh3, CioHg. Холодильники применяются воздушные (фиг. 8), водяные (фиг. 9) или ком- бинации тех и других. Относительно размеров холодильников, применяемых на практике, имеется ряд ф-л и эмпирич. правил. Если охлаждение газа производится воздушными холодильниками, то поверхность охлаждения определяется из расчета 150-200 поверхности охлаждения на каждые 1 ООО м  вода-  Фиг. 8. Конденсат Фиг. 9. газа в сутки. Из водяных холодильников наиболее распространены трубчатые. Поверхность охлаждения для водяных холодильников значительно ниже: 3-5 м иа каждые. 1 ООО газа при максимальной суточной производительности. Трубы берутся такого размера, чтобы отношение длины к диаметру было около 80 : 1. Охлаждение газа должно производиться до температуры газовой сети или еще более низкой. Гидравлика, газопровод, холодильники и особенно последующ, аппараты для очистки газа представляют очень большое сопротивление, измеряемое часто несколькими десятками см водяного столба; оно не м. б. преодолено давлением, развивающимся в реторте (что безусловно вызвало бы большую утечку газа через шамотные стенки реторты). Поэтому одной из главных и самых ответственных машин в Г. п. является эксгаустер. Назначение эксгаустера-высасывать газ из гидравлики и нагнетать его в последуюпще очистные аппараты. Давление, создаваемое эксгаустером в реторте, должно равняться давлению газа в дымоходе, иначе или газ из реторт будет уходить в дымоходы или дымовые газы войдут в реторту. Наиболее распространены крыльчатые эксгаустеры Билля (фиг. 10). Часть сконденсировавшейся смолы, в форме мельчайшего тумана, уносится газом за г. э. т. IV.  Фиг. 10. холодильники и эксгаустеры. Если такой газ прямо пустить в промыватели и очистную систему, то они быстро забьются смолой и перестанут работать, поэтому обычно за эксгаустером, а иногда и до него, ставят смолоотделители. В смолоотделителе системы Пелуза и Одуэна (фиг. 11) газ поступает снизу, поднимается под колокол, движущийся вверх и вниз в гидравлич. затворе, и проходит через две перфорированные стенки, из которых одна имеет отверстия диаметром в 1 мм, а другая-прямоугольные прорези, расположен, так, что газ, проходя через отверстия, ударяется в промежутки между прорезями следующей стенки. Таким образ, вследствие удара достигается необходимая потеря давления, и смола сгущается в достаточно большие капли, которые стекают по стенкам вниз. Продук- ты (смесь смолы и во- ды), выделяемые в холодильниках и смолоотделителе, но большей части отводятся в под-земн. железобетонный или кирпичный бассейн. Здесь, в силу разных удельн. весов, вода отделяется от смолы, после чего оба продукта В выпускаются в отдель- ные цистерны. Аммиак, содержащийся в газе в количестве 500-800 г на каждые 100 м, д. б. удален до последних следов. Аммиак из газа вымывается водой в скрубберах. Башенный скруббер представляет собою трубу, заполненную внутри хордовой деревянной насадкой, к-рая омывается текущей сверху водой навстречу  Фиг. 1 1.  Фиг. 12. идущему снизу газу. Кроме скруббера употребляют для промывки газа т. н. стан-дар т-в а ш е р (фиг. 12). Этот аппарат заполнен деревянными тонкими насаженными на вал пластинками, которые наполовину погружены в воду; газ проходит между отдельными пластинками, при чем NHg удерживается смоченными пластинками, а газ проходит дальше. Производительность и размеры трех установок стандарт-вашеров (по Ватаду) следуюпще: Суточная производит, в Л1°. .7500 15 000 25000 Длина в JUVt.......... 1856 2260 3190 Высота в ...........1640 2145 2145 Диаметр труб-для газа в мм . 225 300 400 Вес в кз............. 6100 9200 12800 в случае большого содержания СюНд (нафталина) в газе его удаляют промывкой в скрубберах, подобных аммиачным, при чем растворителем служит антраценовое масло (см.). От цианистых соединений газ очищают насыщенным раствором же.чезного купороса; на дне скруббера собирается в этом случае осадок, так назыв. циановый шлам, который может быть переработан на краску (берлинскую лазурь). Особенно большое внимание уделяется вредн. сернистым примесям, состоящим преимущественно из HS. Иногда, для специальных целей, очищают газ и от CSg. Улавливание HjS производится мокрым или сухим путем. Мокрая очистка производится в скрубберах, обьгано содовым раствором, а иногда сырой аммиачной водой. Эти способы основаны на том, что растворы щелочей реагируют с HS, имеющим кислый характер, так что он почти нацело переходит в раствор. Раствор щелочи после насыщения до определенного предела м. б. регенерирован продувкой воздухом, при чем сернистые соединения, окисляясь, частично освобождают серу, частично переходят в соли разньЕХ кислородных кислот S, как то: S2O3, SO3, SO4. При продувке часть S уходит в воздух в виде HjS. Часто скруббера имеют надстройку для регенерации растворов; если вести регенерацию раствора в присутствии катализаторов (Ni, Fe), то удается выделить в виде элементарной S до 85% всей уловленной S. Этот способ принят в Америке; в Европе же и на з-дах СССР HgS удаляется сухой jmcca /и£1ши,есш ОЧИСТКОЙ-ПрОПуСКа- tyJtr нием газа через очи-Щи стные ящики (фиг. 13), гу.,:>/лщ наполненные болотной Лереюта ршета рудОЙ, КОЛИЧССТВО КО- Фиг. 13. торой принимают в 4 па каждые 1 ОООле газа в сутки. Ящики, ординарные или двойные, имеют квадратную форму со сторонами 8-25 м, при высоте 1250 мм. Процесс очищения можно выразить следующими химическими ур авнениями: 3H3S + 2Fe(0H), = Fe,Ss -f бНО, 3H,S -I- 2Fe(0H)s = 2 FeS -b S -f 6H3O. Очистная масса, насыщенная сероводородом, увлажняется и раскладывается на воздухе для регенерации; при этом FoaSj и FeS снова переходят в окислы железа: 2FejS, + ЗОа = 2 FCaO, + 6 S, 4FeS -I- 3 О2 = 2 FCjOs + 4 S. Регенерированная масса снова загружается в ящики. Когда в массе накопится S, в количестве 50-60 % веса руды, ее заменяют новой. Для очистки ставят обьшно 4 ящика, из к-рых постоянно работают 3, а один находится на регенерации. Газ проходит со скоростью 5-7 MMjcK последовательно через все ящики, входя в самый загрязненный и выходя из ящика со свежей массой. Таким способом удается очистить газ от HgS настолько, что бумажка, смоченная раствором РЬ(СНзСО)2, не чернеет в струе газа, что указывает на концентрацию HgS ниже 1 :100 ООО. Очищенный от вредных примесей газ поступает в газомеры (см.), а затем - в газгольдеры (см.). Подача газа в места потребления происходит по чугунным трубам со свинцовой за- . ливкой или по маннесмановским трубам со сваренными муфтами. Если обозначить через Q количество газа, к-рое должно пройти в час через трубу, В-диаметр трубы в см, Н- потерю давления в жж водян. столба, s-уд. вес газа по отношению к воздуху ( = 1), L- общую длину трубы в м, то, при элементарных условиях распределения газа в сети, получим при низком давлении: а для сети высокого давления и больших расстояний: где Ра и pg-давления в начале и в конце сети в абсолютных Ahn, к и с - коэффициенты трения в трубах. Размеры газопровода, обычно применяемые в практике английских заводов, приведены в табл. 4. Табл. 4.-Принятые в Англии размеры газопровода.

Механизация Г. п. Самым слабым местом в Г. п. является разгрузка кокса и его тушение. Особенно трудные условия работы были при горизонтальных ретортах, имевших дверцу только с одной стороны, когда приходилось выгружать кокс вручную при помощи кочерги, что обусловливало также и невозможность полной загрузки угля. Современные горизонтальные реторты-как открываюпщеся с одной стороны, так и с обеих-загружаются и разгружаются механически. См. Загрузочные машины. Транспорт раскаленного кокса производится обыкновенно на металлических лен-точньгх транспортерах, при этом кокс поливается сверху водой и самая лента передвигается в канаве, частично заполненной водой. Количество тепла, уносимое коксом, составляет около 20% от всего тепла, затраченного на газование, и поэтому естественно возникла мысль об утилизации его для нужд производства. В нек-рых, еще немногочисленных, установках применяют методы т.н. сухого тушения кокса, Так, напр., в системе Зульцера кокс охлаждают инертными газами, к-рые заставляют циркулировать от

|

||||||||||||||||||||||||||