|

|

|

Литература --> Водородные ионы в производстве приборах; в меньшей степени, при неполном сгорании. Если приборы действуют вполне исправно и сгорание у них полное, то окись углерода и другие составные части газа, окисляясь до конца, дают безвредные для здоровья соединения. Исключение составляют сернистые соединения, которые дают ядовитый сернистый газ 80; но сернистые соединения нормально в светильном газе содернсатся в ничтожных количествах. Лит.: Rietschel Н., Leitfaden d. Heiz- u. Luftungstechnik, 7 Aufl., в., 1925; к б r t i n g е., Amerik. Erwagungen tiber die Deckung der Spitzenbelastung durcli Gasheizung, Das Gas-u. Wasserfach*, Munclien, 1926, H. II, p. 35; Spaleck P., Zentrale oder lokale Gasheizung, ibid., H. Ill, 43; Spaleck P. u. Kaiser j., Raumheizung mit Gas, ibid., H. IV, p. 69; к 0 b b e r t. Die Helzung d. Hauses d. Technik d. Deutschen Ostmesse, lbid.,H. V, p. 97; К о h 1, Ergeb-nisse einer Grossgasktiche, ibid., H. VI, p. 108; R u-tishauser j., Vergleichende Kochversuche, ibidem, H. XII, p. 228; Kaiser j., Der Einfluss d. Gute d. Benutzung auf die Wirtschaltlichkeit der Gaskiiche, ibid., H. XVIII, p. 362; Hurdelbrink F. u. Polenske R., tJber d. Anteil d. strahlende Warme an d. warmewirkung v. Gasheizungen, ibid., H. XXI, p. 421; Nuss, Die Raumheizung mit Gas, ibidem, H. XXX, p. 625; Neuf f er, Ein praktischer Versuch an einer Gaszentralheizung, ibid., H. XXXVII, p. 787; Relher H. u. Knoblauch 0., Strahlungstech-nische Untersuchung eines Gasgltihofens, ibid., H. XLII, p. 1054; Schumacher E., Neue Gasgerate, ibidem, H. L, p. 1097; Bunge W., Neue Wege im Gasheizofenbau, Das Gas- u. Wasserfach*, Munchen, 1927, H. XXXV, p. 853; R о d d e, Das Gas auf Backeroifachausstellung in Essen, Ibidem, H-. XLII, p. 1023; Wunsch W., Neue Gesichtspunkte bei d. Bewertung v. Gaskochern, Ibid., H. XLII, p. 1028; H e г t z n e r, Die kombinierte Koks- u. Gasheizung, ibid., H. XLIII, p. 1052; Struensee R. u. Schuster F., Neues tiber Kocheruntersuchungen, ibid., H. LIII, p. 1287. Д. Нагорскнй. ГАЗОВОЕ ПРОИЗВОДСТВО, получение газа из каменного угля для целей освещения и отопления. Получение светильного газа основано на известном свойстве органических веществ (дерево, торф, каменный уголь и т. п.) распадаться при нагревании, превращаясь в летучие газообразные и жидкие продукты и нелетучий твердый остаток(кокс, уголь). Летучие газообразные продукты, в зависимости от исходного материала, при сожигании их в горелках обычного типа дают б. или м. светящееся пламя. Когда светильный газ употреблялся в простых, а не ауэровских горелках, его светящая способность имела решающее значение. По этой причине дерево и торф, как дающие газы со Слабо светящимся пламенем, оказались непригодными для освещения, и промышленность приняла в качестве сырья для Г. п. каменный уголь такого качества, к-рый давал бы достаточно большой выход газа с хорошей светящей способностью. В Англии для Г. п. лучшим считается кеннельский уголь, дающий ок. 500 газа на m со светящей способностью 35-45 свечей (Гефнера),тогда как светящая способность газа из других каменных углей редко превышает 20 свечей. Из каменных углей для Г. п. применяются угли по возможности ма.лозолы1ые, содержащие :мало серы и 30% и более летучих веществ. Нормальный уголь для Московского газового з-да в среднем должен удовлетворять следующим требованиям: влажность не выше 4,5%, содержание золы-8%, серы- 1,75%, летучих веществ не менее 29%. Состав . угля на безводную и беззольную массу таков: С-84%, Н-5,5%, 0-7%, S-1,7% и N-1,8%. Кроме этих качеств к газовому углю предъявляется требование, чтобы он при газовании в печах давал спекшийся кокс, а не порошкообразный твердый остаток. Процесс распада угля при нагревании можно разделить на несколько фаз: 1) удаление влаги, 2) нагревание до сплавления и затем до 600-650°, когда происходит обильное выделение смолы и небольшое выделение газа, и 3) вторичный распад смолы и газов и прокаливание образовавшегося твердого остатка, к-рое сопровонгдается обильным выделением газа и образованием сравнительно малых количеств смолы. Основными факторами, влияющими на количество и свойства продуктов распада, являются: t°, скорость газования, конструкция реторт, степень и способ их заполнения (непрерывно действующие и периодически действующие). Вкратце влияние этих факторов можно свести к следующим положениям. Чем выше температура газования, тем больше содержание водорода в газе, тем меньше его светящая способность и тем выше количественный его выход; например, газ, полученный при 600°, содержит: На-33,8, СпНзп+г-50,7 и СпНт-5,0%, при 900°: На-54,5, СпН2п+2-34,0 и СпНт-3,5%; последний газ обладает меньшими теплотворной и светящей способностями. Скорость газования, при прочих равных условиях, оказывает такое же влияние, так как для более быстрого газования требуется и более высокая t°. Реторты вертикальные и горизонтальные дают газ различного состава, особенно при неполной загрузке горизонтальных реторт, к-рая практиковалась газовыми з-дами до последнего времени. Вертикальные реторты дают газ с большим содержанием углеводородов СпН.2п+2 и СпНт, горизонтальные же дают газ с высоким содержанием нафталина, часто вызывающего закупорку газоносных сетей. Разница в составе газа объясняется тем, что в вертикальных ретортах газообразные продукты, особенно при 400-450° и выше, проходят через слабо нагретый уголь и достигают верха реторты мало измененными, что и является причиной высокого содержания этих углеводородов. В горизонтальной же реторте, загруженной на з газы поднимаются к верхней раскаленной стенке реторты и, пре-яоде чем подойти к выводной трубе, испытывают действие высокой темп-ры, что вызывает дальнейший глубокий распад углеводородов с образованием нафталина как вторичного и третичного продукта. В последнее время стали делать полную загрузку и горизонтальных реторт, что улучшило качество и состав газа. Непрерывно действующие вертикальные реторты являются лучшими как по работе, так и по качеству получающихся продуктов-газа и смолы. Для Г. п. могут употребляться угли с различным содержанием летучих веществ, а также с различным содержанием кислорода (4-10%). Влияние кислорода сказывается следующим образом: чем больше кислорода, тем больше выход летучих веществ, тем больше в газе СО и COg, к-рые понижают качество газа. Для угля среднего состава (7-8% кислорода) при нормальном ходе производства выходы продуктов характеризуются данными, приведенными в табл. 1. Табл. 1.- Выход продуктов на Im разных сортов угля.

Несоответствие выходов, приводимых различными авторами, объясняется указанными выше факторами. Высокая t° обусловливает пониясенный выход смолы и аммиака, количество которых можно увеличить вдуванием пара в реторту во время газования. Влияние темп-ры представлено в табл. 2. Табл. 2.-В лияние<° на результаты газования угля Выход газа в Л1*..... смолы в % ... . Уд. в. смолы...... В составе газа (в %): Н,............ Спгн+а........ пт..........

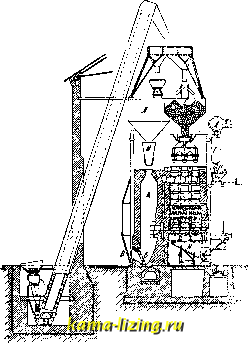

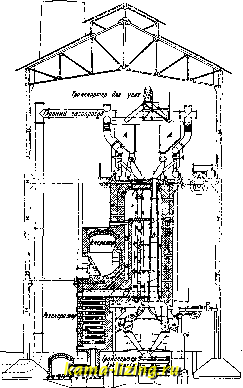

Добывание светильного газа из каменного угля в настоящее время производится в ретортных или камерных печах. Ретортные печи можно подразделить на горизонтальные и вертикальные, к-рые, в свою очередь, разделяются на периодически действующие и непрерывно действуюпще. По методам обогрева различают печи рекуператорные и регенераторные. Печи с вертикальными ретортами получили очень широкое распространение и почти вытеснили печи с горизонтальными ретортами. Материалом для реторт как горизонтальных, так и вертикальных служит шамот. Горизонтальные реторты бывают различной формы: прямоугольные, овальные и полуовальные (фиг. 1). Вертикальные реторты строятся только овальной формы. Камерные печи имеют четырехугольную форму и по своей емкости значительно больше реторт. Производительность печей с горизонтальными ретортами ниже, чем с вертикальными, камерных-выше, чем вертикальных. В последнее время в Америке и Англии светильный газ получают также и в обыкновенных коксовых печах большой мощности. Небольшие заводы применяют печи с горизонтальными ретортами, длиной 3,5-6 м, с пропускной способностью 600-700 кг угля на реторту в сутки, при чем продолиш-тельность перегонки, смотря по качеству  Фиг. 1 . угля, бывает от 4 до 6 часов. В одной печи располагают 1, 2, 3, 4, 6, 8 или 9 реторт (фиг. 2). Расход кокса для нагревания реторт составляет для самых малых печей, с числом реторт до 4, от 50 до 20% веса газируемого угля. Печи снабжаются простыми плоскими колосниками из Ъ-мм квадратного железа. Более экономичны печи с генераторным отоплением. Генераторы устраиваются так, что они составляют одно целое с задней стенкой реторт, или же располагаются под основанием реТорт. Выделяющиеся из печи газы выводятся в дымовую трубу по длинным каналам, вдоль стенок к-рьгх, нагреваясь, протекает воздух, идущий к колосникам генератора. В последнее время для таких печей стали строить генераторы, стоящие отдельно от печей. В этих генераторах газ может получаться из кокса, угля или брикетов бурого угля на так назыв. вращающихся колосниках с автоматич. удалением шлаков (см. Газогенераторы). Такой способ отопления дает возможность вести нагревание реторт более равномерно, нежели в генераторах, составляющих одно целое с ретортами. Тепло выделяемых газов при этом способе утилизируется в регенераторах. Вертикальные реторты в последнее время строятся непрерывно действующие, регенеративные. Главное преимущество таких реторт-постоянство состава газа, большая производительность и экономия топлива. На Московском газовом заводе установлены реторты системы Дессау (фиг. 3), периодически действующие. В газовой печи имеются генератор А и IS реторт 3. Уголь из бункера Е поступает в подвижной бункер Ж, откуда по трем рукавам одновременно грузится в три реторты. На дно реторт засыпают немного кокса, чтобы избежать получения некоксованного угля вследствие охлаждения нижней крышки воздухом. Кокс из реторт падает на наклонную плоскость И и скатывается еще раскаленным на транспортер К, где заливается водой. Газы, образуюпщеся при нагревании угля, по трубе, обслуншвающей три реторты, отводятся в гидравлику И и через цилиндр Г в главный газопровод Д. Нагревание реторт производится коксом, к-рый из бункера Л, через мерник М, по мере надобности нагружается в генератор А. Генератор имеет наклонную колосниковую .решетку Б; воздух, идушдй в генератор, регулируется заслоном В. Воздух, подаваемый для нагревания печей, подогревается за счет отходящих дымовых газов.  Фиг. 2. �999998 Непрерывно действующая вертикальная реторта системы Woodall-Duckham (фиг. 4) с регенеративным отоплением устроена след. образом. Уголь поступает в бункер А, соединен, непосредственно с ретортой и вмещающий трехчасовой запас угля. Из него уголь поступает в реторту Б, книзу расширяющуюся; при движении своем вниз (в течение 6 ч.) уголь отдает все газообразные и жидкие продукты перегонки и превращается в кокс. Внизу реТорта снабжена особым приспособлением А (фиг. 5); при выгрузке кокса это приспособление, медленно вращаясь, увлекает кокс из реторты в приемник В, рассчитанный также на трехчасовой запас. Внизу приемник для кокса снабжен клапаном с гидравлич. затвором. Каждые три часа отгружается кокс и дается порщш свежего угля. Кругом коксового приемника устроены каналы, по которым проходит воздух, идущий на отопление,что повышает тепловой коэфф. полезного действия установки. Особенность этих реторт заключается в том, что в верхней части они обогреваются сильнее, чем в нижней, т. к. затрата тепла в начальный период газования обычно требуется ббльшая, чем в конечный. Теоретически такое отопление нерационально, т. к. может повлечь излишнее разложение продуктов дистилляции угля, представляющих ббльшую ценность, чем газ. В одном  изводства они делаются несколько меньших размеров, с возможно малым вредным пространством (расстояние от верха коксового Фиг. 3. аггрегате обычно устанавливают 4 реторты: производительность одной реторты 6- 6,5 m угля в сутки. Камерные газовые печи строят горизонтальные и наклонные. Горизонтальн. почти не отличаются от коксовых печей, в к-рых кроме получения кокса улавливаются все продукты разложения угля. Для газ. про-  Фиг. 4. пирога до свода печи) и могут оташтиваться как генераторным, так и светильным газом. Наклонные камеры получили распространение гл. обр. в Германии. Угол наклона камеры ок. 35--45°. Перед горизонтальными печами они имеют преимущество в сравнительной легкости их загрузки и разгрузки, а такясе и вследствие малого объема вредного пространства. Камеры делают различ. длины и емкости; в аггрегат их ставят по 3 камеры, при чем процесс газования длится обычно 24 ч. Разрез установки с хсамер-ными печами дан на фиг. 6. Уголь из бункера А или башни высыпается в загрузочную тележку В, из к-рой поступает в камеру В. Когда газование закончено, камеру выключают от гидравлики и открывают дверцы в нижней и верхней части камеры. Вверху помещается небольшой коксовый выталкиватель Г, котор]>1Й выдавливает кокс из печи в вагонетку Д; продукты же газования идут по отводной трубе Е, помещающейся в верхней части камеры, сначала в гидравлику, а затем в главный газопровод для охлаждения и очистки. Камеры отапливаются генераторным газом.  Фиг. 5.

|