|

|

|

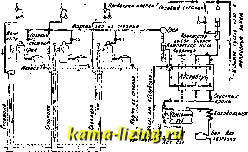

Литература --> Водородные ионы в производстве отделяется газолин. После этого газ, теперь уже сухой, поступает на компрессорную станцию высокого давления, а избыток его утилизируется для других надобностей. На компрессорной станции высокого давления газ еще раз подвергается снсатию, после чего  кишаосореента Фиг. 2. поступает в скважину и вновь производит работу по подъему из нее нефти. Здесь применяется централизованное распределение газа, значительно увеличивающее выгоды применения Г. Сжатый газ из всех компрессоров поступает в центральный приемник, а из него по особым газопроводам подводится к отдельным скважинам. Иногда рабочие компрессоры делятся на две группы, из которых одна работает с давлением 10-20 atm, а другая с дав.11ением 20-30 atm, при чем для каждой группы имеется свой отдельный приемник. Таким путем уменьшаются затраты на оборудование, так как компрессоры с меньшим давлением стоят дешевле ко.м-прессоров, работающих при более высоком давлении. Т. к. начальное давление при пуске в ход компрессора больше рабочего дгвле-ния, то для пуска в ход системы Г. на станции устанавливается вспомогательный компрессор, развивающий давление до 67 atm, из к-рого сжатый воздух поступает в скважину также по отдельной линии приемника. Чтобы избежать прокладки лишнего газопровода, вместо стационарного компрессора высокого давления, для пуска в ход Г. пользуются переносньш, сжимающим газ также до 67 atm. Этот компрессор устанавливается у самой сквакины и присоединяется непосредственно к компрессорной арматуре на устьи скважины. После того как в Г. установится нормальное рабочее давление, в систему включается центральная компрессорная станция. Объем газа, расходуемого для подъема нефти в единицу времени, зависит гл. обр. от дебита скважины, диаметра компрессорных труб, глубины их погружения и вязкости нефти. Для подсчета количества газа, необходимого для работы Г., было предложено несколько формул. Шо (S. F. Shaw) для определения объема газа, потребного для подъема 1 л воды, предложил следующую ф-лу, в к-рой не принято во внимание трение в труб.1х, скольжение газа и др. потери: =----. 2 888Рг In ~ где Q-объем газа в ж, L-высота подъема в ж, а pi я р2 в кг/вм-абсолютное давле- ние в нижнем и верхнем конце компрессорных труб. Однако на практике необходимые для успешной работы газлифта давление и количество газа обычно в каждом отдельном случае устанавливают эмпирически, на основании опыта эксплоатации сосед1шх скважин. Глубину погрунсения, т. е. расстояние от динамического уровня до места ввода газа в жидкость (в подъемных трубах), также устанавливают эмпирически для каждой отдельной скважины, при чем сначала трубы опускают на меньшую глубину, которую затем, в случае надобности, увеличивают. Чем больше погружение, тем больший объем жидкости извлекается из скважины. Рабочее давление газа колеблется в пределах от 8 до 15 кг/см. Применение Г. дает возможность создать у забоя скважины противодавление газу, заключенному в пласте. Регулируя это противодавление путем изменения диаметра труб, глубины их погружения, давления и объема нагнетаемого газа, можно уменьшать газовый фактор скважины, т. е. отношение пластового газа в извлекаемой жидкости к весовой единице этой жидкости. Так как давление и количество газа, заключенного в пласте вместе с нефтью, недостаточны для извлечения из него всей нефти, то уменьшение газового фактора и возможность его регулирования, обеспечивая более бережное расходование газа в пласте при эксплоатации скважин, в конечном счете увеличивают общее количество нефти, могущее быть полученным из пласта, или т. н. отдачу его. Это обстоятельство делает Г. одним из наиболее рациональных способов эксплоатации скважин. При поступлении воды и песка в скважину вместе с нефтью противодавление, лселательное с точки зрения максимального дебита скважины, иногда приходится увеличивать, чтобы т. о. уменьшить всасывающее действие Г. на воду и предупредить образование водяного конуса у забоя скважины. По данным Мак Коллома (C.R. МсСоИош), добыча скважин фирмы Юнион Ойль К, переведенных на газлифт, увеличилась в течение года на 124% по сравнению с той, которая должна была бы получиться согласно нормальн. кривым падения добычи при фонтанировании или глубоких насосах. Кроме того выход газолина увеличился на 183%, а газовый фактор уменьши.тся на 33 % (с 360 м до 240 ж аа т). При давлениях, имеющих место во время работы газлифта, значительная часть нагнетаемого газа растворена в нефти. По мере подъема смеси по трубам растворенный газ вследствие уменьшения давления выделяется из нефти, в виде пузырьков, расширение которых способствует подъему нефти, но часть его энергии, пока он остается растворенным в нефти, все же оказывается потерянной для подъема жидкости, что при аэролифте имеет место в значительно меньшей степени. Эта же растворимость газа в нефти является весьма цен-ньш его свойством при эксплоатации нефтей с большой вязкостью, так как последняя значительно понижается благодаря растворению газа в нефти. Так, например, в районе Кет Кеньон (Cat Canyon) в Калифорнии, где добывается нефть с удельным весом 0,999 и даже выше, высокая вязкость ее вызывала постоянные остановки в работе насосов и не давала возможности установить сепаратор для газа, остававшийся поэтому неиспользованным. Применение газлифта устранило все неполадки при эксплоатации скважин и дало возможность утилизировать газ, который раньше улетучивался. На промыслах Пангедль (Panhadle) в Техасе (С. Ш. А.) применение Г. оказалось весьма действительным средством против отложения парафина в трубах, которое очень осложняло эксплоатацию скважин вследствие необходимости, частой чистки труб. Успешность действия газлифта при добыче вязких и парафинистых нефтеп повышается предварительным подогревом нагнетаемого в скважину газа. При наличии в скважине сернистых вод применение Г. имеет преимушество перед аэролифтом в том отношении, что при нагнетании газа не происходит разъедания и порчи труб, имеющих место при этих условиях в аэролифте. В отношении образования эмульсий при Г. и аэролифте данные бакинской и америк. практики расходятся: в Баку применение Г. привело к исчезновению эмульсий, получавшихся при аэролифте, тогда как, по данным америк. авторов, в Америке применение аэролифта сопровождалось получением трудно разрушимых эмульсий. В Америке имеется ряд патентованных систем газлифта, среди которых наибольшее распространение получил патент Лумис, применяемый на промыслах Торранс и Кет Кеньон в Калифорнии. Система Лумис характеризуется применением специального башмака, которым снабжаются компрессорные трубы, и периодич. подачей газа в пространство между обсадными и компрессорными трубами. При оценке Г. как способа эксплоатации нефтяных скважин все же необходимо иметь в виду, что этот способ, вследствие сравнительно высокой стоилюсти скважино-суток эксплоатации, пригоден лишь для скважин высокой производительности. Лит.: Сорокер Г., Газолифт, Азерб. нефт. хоз. , Баку, 1927, 4; С а р к и с я н ц Г., Эр- и газолифты, ibid.; его же. Инсталляции для получения газолина и естествен, газа, ibid., 1925, 3; П р и т ул а А. Ф., Улучшенные методы эксплоатации нефти, НХ , 1927, 11-12; Shaw S. F., Air Lifts Employed in Oil ЛУеИз, Oil Field Engineering*, Los Angelos (Cal.), 1926, 17, p. 57-60; Hill F. F., Lifting Oil with Gas, Bull. of the American Petroleum Institute*, N. Y., 1927, V. 8, 6, p. 67-73; Shaw S. F., Roxana Finds Air Lift Successful in Mid Continent, 011 Weekly*, Houston (Tex.), 1926, p. 40-43; Mc Co Horn C. R., Report on Gas Lift Operations, as Applied in California Fields, The Oil and Gas Journal*, Tulsa, (Oklahoma), 1926, 52. Л. Процыиов. ГАЗОБЕТОН, пористый или ячеистый бетон (poroser Beton, Zellenbe-ton), различные модификации материала, получаемые из высокосортных портланд-це-ментов, представляющие собою губчатую массу с правильно распределенными очень мелкими сфероидальными порами (вакуолями). Структура Г. может быть получена или путем химической реакции, в результате которой выделяющийся газ поднимает бетонную массу, подобно тому как углекислота поднимает тесто, или же путем прерывистого вдувания воздуха в пластичную и доста- точно вязкую бетонную массу. На способ изготовления газобетона взято много патентов, и в качестве газообразователей предложены: алюминиевая пыль, металлические кальций и барий, сплав цинка с медью, омедненная железная пыль, карбид кальция, сода, углекислый кальций и друг., но применение нашел пока лишь алюминий в виде пыли. Действующий патент принадлежит фирме Хри-стиани и Нильсен (Копенгаген), к-рая держит производство своего газобетона в секрете. Указание фирмы, что в основу получения газобетона по ее методу положено введение особой пены (Schaum) в бетонную смесь, состоящую из высокосортных (пуццолано-вых) цементов и диатомовых земель состава 1 : 2 и 1 : 2,5, дает основание полагать, что этот способ получения газобетона базируется на методе флотации. Ин-т прикладной минералогии и металлургии разработал способ получения Г. по химичесьому методу, основанному на экзотермической реакции алюминиевой пыли с гидратом окиси кальция Са(0И)2. Уравнение, по к-рому протекает эта реакция, можно представить в следующем виде: ЗСа(ОН)2 + 2А1 = СазОвАЬ + ЗНг, т. е. в результате получаются нерастворимые в воде алюминаты кальция, придающие бетону повышенную гидравличность, а равно стойкость против атмосферных влияний, и водород, сообщающий бетонной массе пористую структуру. При получении газобетона различных объемных весов по этой реакции необходимо строго держаться установленных рецептур, основанных на оптимальных количествах взаимодействующих компонентов. Практически количественное соотношение портланд-цемента, извести, алюминиевой пыли и затворяющей воды д. б. взято с таким расчетом, чтобы к моменту окончания газовыделения тестообразная масса, достаточно вязкая, чтобы удержать в себе водород, надленсаще схватывалась, будучи в губчатом состоянии, что достижимо ьри правильной рецептуре и при условии применения высокосортных цементов. Если это схватывание запаздывает, то часть газа, прорвавшись через массу, непроизводительно теряется. В противном случае, т. е. когда схватывание наступает очень быстро, масса затвердевает, не раздувшись, как требуется, от газов, и последние будут разрушать своим дав.т1е-нием тонкие стенки ячеек Г. Для придания цементно-известковому раствору надлежащей вязкости и для замедления процесса схватывания к смеси необходимо добавлять различные вещества, и, кроме того, в начале процесса приходится побудить реакцию газообразования нек-рым подогреванием газирующей массы, что практически осуществляется путем затворения извести на воде, нагретой до 40-60°. Применяя свежеобож-женную известь в тонком размоле, затво-рение можно, конечно, произвести водой обыкновенной t°, так как необходимый нагрев получится за счет гашения извести, но практически гораздо удобнее употреблять известь-пушенку. Оптимальные результаты получены Ин-том прикладной минералогии и металлургии при нижеследующих условиях: а) весовое от- ношение портланд-цемента к извести-пушенке д. б. не более 10:1; б) количество алюминиевой пыли, в зависимости от требуемого объемного веса Г., колеблется в пределах от 0,2 до 0,5% по весу сухих цемента и извести; в) количество замедлителей и веществ, придающих сложному раствору потребную вязкость и даже пенистость, зависит от рода этих веществ (гипс, мыльный корень и т. д.); г) количество воды различно, в зависимости от вещества, к-рое придает массе вязкость, и в общем колеблется в пределах от 450 до 600 см на 1 кг сухой массы. При этом процесс получения Г. проводится следующим образом. Сначала возбуждают реакцию на растворе смеси извести-пушенки с алюминиевой пылью; когда масса достаточно разогреется, в нее вводят раствор цемента; эта операция должна производиться быстро, перемешивание должно быть возможно более совершенным, опережая полное газоотделение и схватывание. Массу перекладывают в разъемные формы, не заполняя их доверху, чтобы оставить место на дальнейшее поднятие. Момент полного поднятия должен совпадать, как было уже сказано, с полным схватыванием массы. Приблизительно через 24 часа форма м. б. осторожно разобрана, и дальнейшее отвердение Г. протекает уже обьганым порядком, во влажной камере. Несколько меняя изложенную выше рецептуру, а также вводя тонко измельченные наполнители (например тонкий песок, диатомовые земли, трепел), можно получить газобетон различных объемных весов, примерно в пределах от 0,4 до 1,2. Пористость такого Г. находится в зависимости от его объемного веса и для легких модификаций достигает 80 на 100 объемов негазифицированной массы. Помимо своего небольшого объемного веса Г. присущи еще следующие ценные свойства: 1) низкий коэфф-т теплопроводности, 2) достаточная механическая прочность, которая, по проф. Мейеру, м. б. доведена до 70 KzjcM, 3) стойкость по отношению к атмосферным рлняниям, 4) малая звукопроницаемость, 5) малая влагоемкость, 6) высокая морозоупорность, 7) огнестойкость, 8) податливость при обработке мапшнами и инструментами и при вбивании гвоздей. Г. является т. о. строительным материалом вообще, и в частности материалом для термоизоляции (холодильников, плоских перекрытий, изоляции горячих поверхностей в силовых установках и т. п.). Насколько ценен газобетон в этом последнем отношении, можно видеть из табл. 1, составленной фирмой Христиани и Нильсен на основании целого ряда лабораторных проверок. Из этой таблицы видно, что, взамен стенки в 2V2 кирпича, стенка из Г. при том же теплоизоляционном эффекте, м. б. выведена в три раза тоньше. Г. объемного веса 0,3, по своей изоляционной способности отличается от пробки всего лишь на 36%, при полной несгораемости материала. Г. выдерживает без всякого вреда t° до 800° и разрушается лишь при t°, превышающих 1 000°. Это свойство делает его неоценимым материалом для защиты железных конструкций от влияния высоких темп-р. Допускаемое напряжение Табл. 1.-Т ермоизоляционные свойства различных материалов.

на раздавливание газобетона объемн. веса 0,6 можно принять равным 20-30 кг/см. г Свойство газобетона хорошо противостоять атмосферным влияниям вытекает из его малой влагопоглощаемости и большой морозоупорности. Исследования, произведенные проф. Крейгером (Kreuger) в высш. технич. училище в Стокгольме,показали,что в образцах Г. объемного веса 1,1, предварительно выдержанных в воде в течение 24 ч. после 25-кратного замораживания при температуре-10° и 25-кратного оттаивания в нагретой до 40° воде, не было замечено никаких признаков разрушения. К основным свойствам Г., выгодно оттеняющим его высокие строительные качества, необходимо отнести также его плохую звукопроводность. Исследования, произведенные Крейгером над опытными стенками из различных материалов, размером 2,55 х 2,17 л*, могут быть сведены в табл. 2. Необходимо, однако, иметь в виду, что данные. Табл. 2.-Звукопоглощение различных видов бетона.

приведенные в таблице, хотя и свидетельствуют о значительном поглощении звуковой энергии газобетонной стенкой, не могут все же вполне характеризовать заглушение звука для нашего уха, так как зависимость звукового восприятия от энергии звука очень сложна, при чем здесь огромную роль играет высота тона. Совокупностью перечисленных свойств Г. определяются весьма разнообразные области его применения в качестве строительного

|