|

|

|

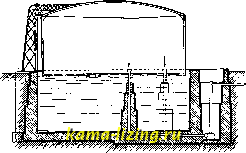

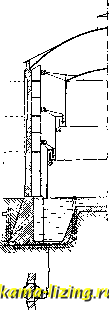

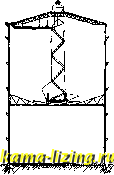

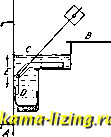

Литература --> Водородные ионы в производстве Safety in Mines Research Board Papers , London, 1926, 19; Wheeler R., The Electric Ignition of Firedamp, ibidem, 20. A. Гармаш. ГАЗ САТУРАЦИ0ННЫЙ,смесьгазов(СО2, CO, водяного пара и воздуха), получаемых при сгорании топлива в процессе обжига известняка или мела. Г. с. применяется в свеклосахарном производстве для насыщения (очистки) свекловичного сока, смешиваемого с известью с целью осаждения несахаров, а также в содовом производстве для насыщения аммиачно-соляного раствора. Обжиг известняка или мела производится на сахарных заводах в особых и з-вестковых обжигательных печах. См. Сахарное производство и Содовое производство. Лит.: Зуев М. Д., Свеклосахарное производство, Дефекация и сатурация, М., 1922. А. Сипягин. ГАЗ СВЕТИЛЬНЫЙ, сш. Светильный газ. ГАЗГОЛЬДЕР, газоем, является связующим звеном между производством и потреблением газа. Избыток производимого .газа аккумулируется в Г., откуда поступает по мере надобности в газоносную сеть.  Фиг. 1. Г. строят двух типов: мокрые и сухие. Мокрый Г. состоит из плавающего в водяном бассейне железного колокола, при чем вода служит гидравлическим затвором. При поступлении газа колокол поднимается кверху по особому направля1Ш1у каркасу, обеспечивающему правильнбепбложение колокола. Ввод и выпуск rasa из Г. происходит, поубам, ведущим через воду во внутрь колокола. На фиг. 1 представлен простой Г., применяемый обычно для целей выравнивания давления при производстве водяного газа, водорода, азота, кислорода и т. п. При производстве светильного газа применяют раздельные, т. н. теле-скопич. Г., состоящие из 2-6 звеньев (фиг. 2 и 3). Верхний край каждого звена в таком Г. изогнут желобообразно внутрь, а нижний-наружу. Когда колокол Г. поднимается кверху, эти желоба входят один в другой, и вода, находящаяся в нижнем жолобе, служит гидравлическим затвором. Чем больше звеньев, тем целесообразнее может быть использован газгольдер, но тем затрудни-  Фиг. 2 и 3. тельнее устройство удовлетворительных направляющих приспособлений. На фиг. 4 представлена схематически одна из самых распространенных систем направляющих для трехчленного ксчокола в виде роликов, скользящих по вертикальным нэ-прав-ляющим. В местностях с суровым климатом на каменном основании бассейна воздвигается вокруг Г. стена с пре-дохранител1,ной крышей. В этом случае направляющий железный каркас м. б. более легкой конструкции, т. к. отпадает нагрузка на изгиб от давления ветра. Тем не менее обыкновенно предпочитают первую конструкцию, так как в большинстве случаев условия грунта и стоимость кирпичных стен значительно удорожают сооружение. Закрытая конструкция представляет ту опасность, что при случайном выходе газа образуется внутри здания взрывчат, газовая смесь, которая при малейшей искре (например вследствие трения колокола о железные направляющие) может вызвать взрыв. Где только позволяют климатич. и финансовые условия, водяной бассейн строят со свободно стоящим направляющим каркасом для колокола. Колокол изготовляют всегда из лучшего листового железа, а желоба прессуют из листовой стали. Водяной бассейн строят из кирпича на цементном растворе, из бетона или из ковкого железа; на стенную кладку идет клинкер на хорошем растворе портландцемента. Бетон для подошвы и подпор составляется из 1 ч. цемента, 6--8 ч. мелкого песка и стольких же частей гравия; для стен берут на 1 ч. цемента от 5 до 6 ч. песка и гравия. Профили бассейнов представлены на фиг. 4 и 5 (бассейны системы Интце).  Фиг. 4.  Фиг. 5. За последние годы находят применение сухие Г. Они имеют тО громадное преимущество перед мокрыми Г., что отпадает необходимость обогревать зимою воду во избежание замерзания; кроме того при отсутствии воды и желобов сильно понижаются строительный вес Г. и стоимость сооруже-  Фиг. 6. ния. Сухой Г., появившийся всего лишь 10-12 лет тому назад, под названием д и-с к о в о г о, изображен на фиг. 6. Он состоит из неподвижного многогранного резервуара, угловые стойки которого изготовлены из таврового железа. Над верхним звеном корпуса имеется застекленная стенка для освещения. Крыша обыкновенно деревянная, покрыта двойным слоем толя. На вершине кровли помещается вентиляционный фонарь. Вертикальн. подпорки, горизонтальные кольца жесткости, вместе с системою стропил крыши, придают всему сооружению необходимую устойчивость. Внутри резервуара передвигается диск, отделяющий верхнюю его часть от пространства, которое наполняется газом. Диск движется свободно наподобие поршня вверх и вниз в резервуаре на роликах, С1 ользящйх по угловым стойкам (фиг. 7: А- кожух, В-диск, С-жолоб, i>-подвижное соединение, J--столб дегтя). Наполненный дегтем жолоб дает полную газонепроницаемость. Деготь должен содержать мало асфальтов, не сгущаться и не замерзать. Немного дегтя все же просачивается, стекает но стенкам вниз, собирается в нескольких приемниках и оттуда вновь подается насосом наверх в распределители. Желоба с дегтем и направляющие ролики легко доступны для осмотра при посредстве складной лестницы (фиг. 6). Сооружение таких газгольдеров значительно дешевле постройки мокрых. Помимо того, нагрузка основания составляет лишь приблизительно Vbo веса водяного резервуара одинакового объема, что имеет большое значение при неблагоприятных почвенных условиях, на территории рудников с оседающей почвой и на других ненадежных грунтах. Основание Г. м. б. использовано под склады. Обслуживание Г. просто; эксплоатационные расходы минимальны. Так, напр., в Карнапе (Германия) чисто эксплоатационные расходы за сутки на Г. вместимостью 120 000 sn равны 2,662 марки; стало быть при ежедневном расходе газа в 100 ООО чисто эксплоатационные расходы на 1 ООО газа, пропущенного через Г., составляют 2,662 нф. Внешние стенки резервуара сухих Г. требуют окраски каждые 5-7 лет;мокрых-каждые 2-3 года. Стекающий по внутренним стенкам деготь предохраняет их от ржавления, тогда как колокола мокрых Г. подвержены ржавлению и требуют частой окраски. Газ выходит из сухого Г. таким же сухим, каким он в него поступает. Давление газа постоянно. Диск  Фиг. 7. немедленно, без толчков, повинуется каждому изменению давления газа. Наибольшая вместимость построенных до сих пор дисковых Г, равна 425 ООО м; высота-115 м, диаметр-78 м. Г. в военном деле. Кроме неподвижных металлич. Г., устанавливаемых на газовых з-дах, применяются еще переносные матерчатые Г., предназначенные для непродолжительного (2-5 дней) хранения и переноски газа. Они имеют форму цилиндра с днищами в виде полушарий. В воздухоплавании наиболее употребительны Г. объемом в 100-125 -м, с отношением длины к диаметру 3:5. Г. изготовляют из двуслойной косо дублированной (основа одного слоя расположена под углом в 45-60° к основе другого слоя) прорезиненной хлопч.-бумаж-ной ткани; материя иногда имеет резиновый слой и с внутренней стороны. Снаружи материю покрывают порошком алюминия, что придает Г. серебристый цвет, наиболее подходящий к пейзажу всех времен года и способствующий отражению солнечных лучей; реже материю окрашивают хромовой краской в желтый цвет для защиты резинового слоя от окисляющего действия света. Сопротивление двуслойной материи на разрыв 1 200 - 1 300 кг на 1 п. м, вес 1 - 0,32-0,35 кг, газопроницаемость 4-6 л с 1 в сутки. Иногда Г. делают из трехслойной материи с сопротивлением на разрьш 1 400-1 600 кг на 1 п. м, весом 1 jh в 0,4 кг и газопроницаемостью 3-4 л с 1 мъ сутки. Продольное натяжение оболочки (по направлению оси цилиндрич. части Г.) в кг на 1 п. м составляет а поперечное = - - р, где D-диаметр Г., а р-давление газа внутри Г. в кг/м. Материя в 2-3 слоя для Г. выбирается не по соображениям прочности, т. к. р даже с повышеншм Г воздуха не м. б. велико, а с целью увеличения газонепроницаемости. На цилиндр, поверхности Г. наклеено несколько рядов кружков с пришитьшЕИ к ним крестообразными матерчатыми ошпагованными петлями; таких петель делается несколько в каждом ряду (2-8 рядов по 8 петель). К двум диаметрально противоположным рядам петель прикреплены поясные веревки, длиною ок. 4,0 Л1, при помощи к-рых команда удерживает и переносит Г.; остальные петли служат для подвешивания мешков с балластом при выдавливании (переливании) газа из Г. в аэростат. В концевых полушариях Г. имеется по одному отверстию диам. 0,4-0,5 j t; от этих отверстий идут рукава-а п п е н д иксы, через к-рые газ входит в Г. и выходит из него. На конце аппендикса, по краям, подклеено резиновое кольцо, образующее род воротника, к-рый надевается на болты соединительной шайбы, что дает с аналогично оканчивающимся шлангом газонепроницаемое соединение. При переноске Г. с газом, для Чего требуется команда в 4-8 чел. (в зависимости от силы ветра), аппендикс перевязывают шпагатом. Весит Г. от 90 до 100 кг. Перед наполнением Г. расстилается на брезенте, и к нему прикрепляется с каждой стороны по 2-4 мешка балласта.. Сложенные Г. хранятся в специальных брезентовых мешках весом 4-5 кг. Н. Лебедев. Лит.: Schilling Е. und BunteH., Handb. der Gastechnik, Mch., 1919; Bertelsmann W., Lehrbuch d. Leuchtgasindustrie, Stg., 1911; Ullmanns Enz., B. 7. p. 577; S t r a с h e H., Oasbeleuchtung und Gasindustrie, Braunschweig, 1913; Stadtische Gaswer-ke im Jahre 1924. Mitt. d. Handelskammer zu Berlin*, В., 1924; Meade A., Modern Gasworks Practice, L., 1921; Winter H., Taschenbuch 1. Gaswerke, Halle, 1928; .Tournal fur Gasbeleuchtung und Wasserversor-gung , Munchen, 1893, p. 184, 1894, p. 533, 1896, p. 665, 1902, p. 663, 1905, p. 715, 784, 1906, p. 77, 127, 128, 257; 0 каменных бассейнах: ibidem, 1892, p. 537, 1897, p. 223, 1893, p. 142,1906, p. 38, 1 43, 494, 873; о железных бассейнах: ibid., 1904, p. 27, 222, 1905, p. 960, 978, 1001, 1906, p. 261, 427;онапра-вляющих колокола: ibid., 1890, p. 694, 1893, p. 362, 1894, p. 386, 693. 1895, p. 181, 209, 1900, p. 421, 1829, 1905, p. 223, 383; Ztschr. f. Bauwesen , В., 1892, p. 417: Z. d. VDI , 1893, p. 1127, 1161, 1185, 1905, p. 1644; о сухих газгольдерах: F I e i s с h, Betriebserfahrungen mit einem wasserlosen Gasbehal-ter, Gas-u. Wasserfach , Mch., 1921, B. 64, p. 793, 1926, B. 69, p. 504; Bautechniki>, В.. 1925, p. 603; Kohle u. Erz , В., 1926, 62-53, p. 1134; oTechni-sche Rundschau*, В., 1925, 9-12; Z. d. Л01 , 1926, p. 1248; Gluckauf , Essen, 1926, 59. ГАЗЕТНОЕ ПРОИЗВОДСТВО, см. Типографское дело. ГАЗЛИФТ, установка для подъема нефти из буровой скважины на дневную поверхность посредством нагнетания в скважину сжатого нефтяного газа. Для этого в сква-лшну опускают т. н. компрессорные трубы, в к-рые компрессором нагнетается нефтяной газ. На определенной глубине газ поступает в подъемные трубы, не доходящие до забоя скважины. Действие Г. основано на том же принципе, как и действие аэролифта (см.). Преимущество Г. перед аэролифтом в данном случае состоит гл. обр. в том, что растворимость нефтяного газа в нефти приблизительно в четыре раза больше, чем воздуха, вследствие чего производительность работы значительно повышается. Нефтяной газ при применении Г. не улетучивается, а почти целиком м. б. вновь использован для работы. Это достигается при  Фиг. 1. помощи так наз. замкнутого газового цикла, идея к-рого у нас была впервые предложена в 1914 г. проф. М. М. Тихвинским, а осуществлена на практике в одной из скважин в Сураханах (Баку) в 1924 году. Схема этой установки (фиг. 1) состоит в следующем. Смесь газа и жидкости поступает из скважины А в трап В, в к-ром происходит отделение газа от жидкости. Жидкость удаляется из трапа через сифон С, расположенный в нижней его части, а жирный (мокрый) газ, насыщенный легкими углеводородами нефти, из верхней части трапа поступает в газо- очистители В (числом три), в которых, благодаря зигзагообразному пути своего движения (газ входит в газоочистители в нижней их части, а уходит из верхней), освобождается от увлеченных им частиц жидкости, выпускаемой в амбар через выкидные задвижки внизу газоочистителей. Для окончательного освобождения от примеси жидкости газ из последнего газоочистителя поступает в газоосушитель Е, заполненный в нижней части, примерно на 7з его высоты, голышем, вначале крупным, а затем более мелким, поверх к-рого располагается слой металлич. стружек. Газоосушитель снабжен предохранительным клапаном F, выпускающим избьггок газа в аккумулятор Р при увеличении давления внутри газоосушителя на 0,3 atm против рабочего давления в системе. По достижении в аккумуляторе давления, превышающего требуемое режимом скважины, избыток газа откачивается эксгаустером в газовую магистраль и используется для других надобностей (отопление). Из газоосушителя газ поступает в цилиндр G низкого давления компрессора, в к-ром сжимается до 4 atm, после чего направляется в холодильник jEГдля охлаждения и выделения из него конденсата бензина, а затем в трап /. В трапе происходит отделение сконденсировавшегося бензина, поступающего затем в бак К, а газ направляется в цилиндр L высокого давления компрессора. Здесь газ еще раз сжимается, но уже до 12-15 atm, после чего направляется в холодильник М, а затем в трап N, в котором происходит окончательное отделение газа от бензина. Из трапа N бензин направляется в бак О, а газ, теперь уже сухой, в скважину А, где он нагнетается в компрессорные трубы и вновь совершает работу по подъему нефти из скважины. Необходимый в начале процесса для пуска в ход компрессора газ поступает в цилиндр низкого давления из газовой магистрали по дополнительной линии В, снабженной редукционным клапаном S, регулирующим подачу газа в компрессор. Таким же образом пополняется количество газа в системе Г.,если выделяющегося из скважин газа недостаточно для работы Г. В Америке патент Г. был взят Ф. Джонсом еще в 1914 г., но широкое распространение Г. получил лишь в последи, годы, когда выявились затруднения при эксплоатации глубоких скважин с значительным дебитом. В таких скважинах давление газа в нефтеносном пласте хотя еще и велико, поуже недостаточно для фонтанирования, а потенциальный дебит скважин превышает количество нефти, могущее быть полученным из них при помощи глубоких насосов даже наиболее совершенных конструкций. Одна из интересных установок газлифта действует на промыслах Юнион Ой ль К° в Калифорнии; она несколько отличается от описанного цикла проф. Тихвинского. В этой установке, обслуживающей одновременно несколько скважин (фиг. 2), жирный газ по выходе из трапа, в к-ром он отделяется от нефти, проходит через систему газопроводов к компрессорной станции низкого давления. Эта станция нагнетает мокрый газ на абсорбционную установку, где от него

|