|

|

|

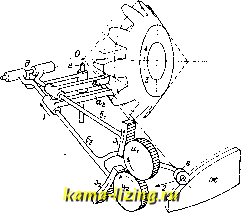

Литература --> Производство жидкого угля  Фиг. 2. приобретение формового фрезера оказываются слишком велики, и в качестве 3. с. пользуются шепингом, к рабочему столу которого прикрепляют делительную головку или делительный диск. В этом случае резец делают для каждого случая особый, иногда в виде обыкновеп. резца с формовым лезвием, а иногда в виде призматич. стали фасонного сечения, обточка которой производится без нарушения профиля с торпевой стороны. Для выработки боковых поверхностей формового резца пользуются иногда фрезерным станком, снабженным универсальной фрезерной головкой а (фиг. 2), в которую зажимают однозубый фрезер б, к-рый имеет в сечении форму зубца рейки соответствуюшего шага, а обрабатываемый резец г прикрепляют на особой рукоятке к шпинделю универсальной делительной бабки д, поставленному вертикальнотаким образом, чтобы расстояние от оси шпинделя до линии резца, соответствуюшей начальной прямой рейки равнялось радиусу подлежащего обработке резцом колеса. Полученный т. о. резец является негативом и служит для выработки собственно рабочего резца; таким же способом получаются и резцы, служащие для обточки формовых зуборезных фрезеров. Зубчатые передачи мелоду ходовым винтом стола и шпинделем делительной головки выбирают так, чтобы во-, ображаемая начальная окружность колеса, изображаемого резцом, и начальная прямая рейки, зуб к-рой осуществлен фрезером, прп двюкении стола катились одна по другой без скольжения. Этим способом удается часто получить точно обработанные зубчатые колеса размерами, на много превышающими вместимость имеющихся на заводе фрезерных станков. На фиг. 3 изображен 3. с, работающий формовой сталью и предназначенный для массового производства гл. обр. зубчатых колес с внутренним зацеплением в том случае, когда ограниченность свободного пространства внутри шестерни не допускает применения более совершенных методов работы. Станок по внешности похож на нормальный долбежный станок и отличается от последнего лишь автоматич. делительной головкой. Особое затруднение при строгании зубчатых колес состоит в том, что резец при радиальной подаче должен доходить всегда в точности до окружности впадин; малейшее уклонение от этого приведет к неравномерной толщине зубцов и неправильному профилю. Обычный способ подачи и ограничения хода ее передвижением всех салазок и особыми упорками здесь поэтому недопустим. ВЗ.с. этой конструкции подача совершается смещением верхней части делительной головки, осуществляемым особым кулаком; т. о., глубина подачи остается совершенно одинаковой для всех зубцов данного колеса. Ползун а приводится в движение четырехступенчатым ременным шкивом через зубчатую передачу и кулисный механизм; установка резца по высоте производится винтовым шпинделем, приводимым во вращение рукояткой, насакиваемой на квадратный валик б; закрепляется ползун гайкой в. В нижней части ползуна зажимается в особом супорте формовой резец г. Изменение величины хода ползуна производится помощью изменения эксцентриситета кулисного камня; приспособление для изменения величины хода д снабжено шкалой, по которой непосредственно отсчитывают величину хода в мм. Обрабатываемое зубчатое колесо укрепляется на круглом столе е делительной головки ж. Подача стола для выработки зубцов производится от общего привода станка, а величина подачи регулируется маховичком л. Рукоятка к слулшт для первоначальной установки рабочего стола. Ускоренный обратный ход стола и автоматическ. деление производятся от потолочного привода через шкив 3 и валик щ, валик получает ка-чательное движение от рабочего кривошипа и служит для вращения кулака нодачи. Скорость обратного хода устанавливается маховичком м, а глубина обрабатываемого зуба устанавливается на шкале н. Сменные шестеренки о служат для создания соответствующей нарезаемому числу зубпов передачи между валом делительного прибора и червяком, приводящим во вращение стол е. После установки и пуска в ход мапшна совершает все операции вполне автоматически: нарезает зуб, быстро отводит назад стол и поворачивает затем на соответственный угол обрабатываемую шестерню. Продоллси-тельность обработки одного зубца t составляет, смотря по ширине и шагу зацепления, 10 -i-40 ск. (при модуле т = 2 мм и ширине Ь=20мм,1=1Ь ск.). Одним из главных удобств этого способа является то, что для схода резца необходимо лишь минимальное свободное пространство; таким образом, возможна обработка двойных шестеренок и зубчатых колес с внутренним зацеплением с весьма узкими проточками для схода резца (2-4 мм). Резец для этих 3. с. обстрагивается начерно, закаливается и шлифуется по образующей поверхности. Наточка производится с торца; угол установки резца к вертикали 6-7°, угол резания 68°. К помощи формового фрезера приходится прибегать также при обработке зубчатых колес с угловыми (шевронными) и двойными угловыми (Z- и W-образными) зубцами. В виду того, что дисковой фрезер при обработке косых зубцов пе дает точной работы, а также и по причине невозможности  Фиг. 3.  Фиг. 4. выработки входящих углов, к-рых при этом приходится или избегать, разрезая в этом месте зубец и ослабляя его, или же обрабатывать вручную, на этих 3. с. применяют формовые пальцевью фрезеры (фиг. 4, А и Б). Трудности сохранения правильн. профиля при наточке этих фрезеров вызывают необходимость уменьшить работу последних до минимума. Поэтому зубцы предварительно фрези-руются черновым фрезером (фиг. 4, А) почти до требуемого размера, так что на долю чистового фрезера (фиг. 4, Б) приходится только работа снятия стружки толщиной в 0,2- 0,8 мм. Станок для нарезки широких зубчатых валов изображен на фиг. 5. По своей основной конструкции он напоминает токарный станок. Обрабатываемое зубчатое колесо а зажимается в патроне делительной головки б (на фиг. 5 на вертикальной проекции зуборезный станок изображен с зажатым в нем зубчатым валом, а на горизонтальной-с большим зубчатым колесом); вес колеса и давление фрезера воспринимаются двумя роликовыми иодшиппиками-люнета-ми в в или опорным подшипником 8 и особой упоркой д, снабженной роликом. Пальцевый фрезер е укрепляется в шпинделе ж, вращающемся в подшипниках салазок з. Рабочее движение фрезер получает от ременного   шкива и через коробку передач к, валы л к м и две пары конических шестерен п и о. Поперечная подача салазок з, необходимая в начале и в конце рабочего хода, осуществляется помощью рейки и шестерен, приводимых в движение непрерывно вращаю- щимися сменными шестернями п. Включение и перемена направления поперечного самохода совершается вручную рычагом р или автоматически упорками с, Сд в начале и в конце самохода. Салазки з ходят по су-порту у, перемещающемуся вдоль станины при помощи ходового винта ф, приводимого в движение через ряд сменных передач ш. Длина продольного самохода ограничивается упорками т, т, которые одновременно с выключением продольного самохода В1слю-чают В нулшом направлении поперечный самоход салазок з. Вращение обрабатываемой шестерни, необходимое для получения угловьгх зубцов, совершается помощью насаженного на главном шпинделе червячного колеса х и ряда сменных передач ц vl ч. При помощи того же червячного колеса совершается и деление обрабатываемого зубчатого колеса. Ход работы этих 3. с. следующий: сначала фрезер подается поперечным самоходом супорта к оси обрабатываемого колеса,пока фрезер не дойдет до глубины,необходимой для образования зубца; при этом упорка Cg выключает поперечный самоход и включает одновременно продольный самоход супорта и вращате.чьное движение делительного шпинделя; в результате этих двух двилсении фрезер выбирает в те.че колеса спиральную канавку; по достижении осью фрезера .точки поворота нарезаемого зубца особый механизм переключает направление вращения делительной головки на обратное, и т. о. фрезер вырабатывает вторую половину углового зубца. По окончании обработки одного зубца продольный самоход и вращательное движение делительного шпинделя выключаются упоркой т, сунорт быстро отводится назад и затем перемещается вдоль салазок в исходное поло-лсение; во время обратного движения сунорта вступают в действие сменные передачи делительной головки, поворачивающей обрабатываемое колесо на один зубец. По достилсе-нии супортом конца продольного самохода вторая упорка т выключает про- дольный и включает поперечный самоходы, после че-то описанный процесс начинается сначала. Весьма важной особенностью 3. с. этого типа, изготовляемых заводом Лоренц, является особое устройство делительной головки, при к-ром передаточное число сменных шестерен, сообщающих делительному шпинделю вращательное движение для получения спирали, зависит исключительно от угла, образуемого спиральк с направляющей начального цилиндра, и не зависит от числа зубцов обрабатываемого колеса. Т. о., при переходе от обработки одной шестерни данной пары зубчатых колес Фиг. к другой меняются лишь сменные передачи, управляющие делительным двилсением головки, чем обеспечивается равенство углов обеих шестерен, а следовательно, и безукоризненная совместная работа их впоследствии. О производительности этих 3. с. дают некоторое представление следующие числа: зубчатый вал, z=lb, m = lS мм, угол у - 45°, ширина b = 650 мм, из машинной  Фиг. 6. стали, прочностью 70-80 кг/мм, был обработан начерно в 9% час. и отшлихтован в 9 ч.; зубчатое колесо из стального литья, = 72, т=14 мм, шириной Ь=:250 мм,-соответственно в 16 и 12 часов. Схематич. чертеж шлифовального 3. с, работающего формовым наждачным кругом, изображен на фиг. 6. Обрабатываемое ко-.чесо а залсимается в шпинделе б автоматической делительной головки е. Рабочим инструментом служит фасонный наждачный диск и, сидящий на ползуне к, совершающем возвратно-прямолинейное движение под действием пальца н, скользящего по канавке м медленно вращающегося распреде-.штельного барабана д. Вал диска и вращается в подшипниках салазок р, уста-павливаемых в вертикальном направлении шпинделем с. Вращение диск получает посредством ремня л от потолочного привода и.чи электромотора, сидящего на ползуне к. В конце каждого хода тяга г, приводимая в движение от распределительного барабана д, освобождает защелку з и посредством фигурной шайбы е и тяги ж поворачивает шпиндель б на одно или несколько де.че-ний де.чительного диска. В конце каледого 5 -10 хода по.чзуна вступают в действие особые приборы он п, обтачивающие при помощи алмазов периферию диска и, придавая ему точную форму промежутка мелсду двумя смежными зубцами обрабатываемой зубчатки. Станки этого типа обладают, вообще говоря, невысокой точностью, а, кроме того, значительным неудобством их является необходимость изготовления для калодого числа зубцов и моду.чя особых шаблонов для обтачивания круга или специальной установки механизма, приводящего в движение правильные алмазы; помимо этого, вся обработка одного зубца совершается за один проход, что вызывает сильное нагревание и т. о. отражается не- благоприятно на точности. Шлифовальные станки этого типа постепенно уступают место станкам, которые работают по способу обкатывания. Последними в ряду станков, работающих формовыми орудиями, являются и рота-сочные 3. с. Они употребляются нсключительно при обработке зубчатых ко.чес с внутренним зацеплением, и в виду весьма значительной стоимости рабочего инструмента, область применения их еще более сужена и ограничивается ярко выраженным массовым производством. Для нарезания зубцов применяют мощные протасочные станки нормальной конструкции, по преимуществу гидравлические. Наибольшие затруднения встречаются при изготовлении самой протаски. Обычно ее обрабатывают как ряд зубчатых колес, надетых па общую ось, на 3. с, работающих червячным фрезером, затем подвергают термич. обработке и наконец шлифуют на шлифовальных 3. с. Точность получаемых зубчатых колес при этом всецело зависит от точности изготовления и состояния протаски. Производительность станков этого типа весьма велика, как видно, напр., из того, что на з-де Опеля (Германия) обработка барабанов с внутренним зацеплением, диам. 240 мм, с 96 зубцами, модуля 2,5 мм, шир. 25 мм, длится, включая побочные работы, всего 1,6 мин. Применение 3. с, работающих резцом, направляемым по кривой особым шаблоном, в настоящее время ограничивается гл. обр. обработкой зубчатых колес весьма больших размеров и конич. шестерен. Принцип работы этих 3. с. весьма прост: резец совершает переменно-возвратное движение, направленное всегда к вершине начального конуса или параллельное оси цилиндрич. зубчатого колеса, в то время как салазки совершают криволинейное движение подачи, скользя одним концом по шаблону, представляющему собой в увеличенном масштабе профиль зуба. Принцип действия такого  Фиг. 7. рода 3. с. изображен на фиг. 7. Резцы а, fta двигаются по направляющим 61,62, могущим вращаться вокруг осей д, е, точка пересечения к-рых лежит в центре О начального конуса зубчатого колеса; резцы уста-

|