|

|

|

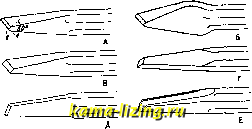

Литература --> Производство жидкого угля ЗУБИЛО или нарезанных на стеклянной пластинке штрихов, к-рые видны в поле зрения одновременно с объектом и служат для визирования (см. Визирные приборы). Астрономич. окуляры бывают двух основных типов: пололштельный, или Рамсдена, и отрицательный, или Гюйгенса, и состоят не менее чем из двух линз. В окулярах первого типа изображение находится перед линзами, в окулярах второго типа-между ними. Как объектив, так и окуляр 3. т. рассчитываются каждый отдельно и исправляются в отношении главных онтич. ошибок. Поэтому окуляры можно менять и ставить с разным фокусным расстоянием /, меняя, т. о., увеличение и, выралсающееся ф-лой v=j, где F-фокусное расстояние объектива; / бывает обычно мелоду 60 и 5 мм. Более сильные, т.е. короткофокусные, окуляры применяются редко, т. к. яркость изображения становится слишком малой и на отчетливость изображения начинает влиять диффракция. Последнее обстоятельство не позволяет применяемое увеличение делать больше,чем 31) д.чя лучших объективов и 2D для объективов среднего качества (D-диаметр объектива в мм). Сугцествуют и такие 3. т. (небольшой величины), в к-рых изменение увеличения производится не переменой окуляра, а изменением фокусного расстояния дополнительной оптич. системы, распо.чоженной между объективом и окуляром. В этом случае увеличение молшо изменять непрерывно, в.известных пределах, без нарушения фокусировки окуляра. Яркость изображения пропорциональна площади выходного зрачка и измеряется ве- чем - нет смысла делать личиной , при больше 8 мм, т. к. зрачок глаза даже ночью по диаметру не превосходит этой величины и потому не молсет пропустить пучка лучей большего диаметра. Днем, при ярком осве- шении, в виду сужения зрачка глаза, - м. б. снижено до 3 мм без всякого ущерба для видимой яркости. Поэтому светосильная 3. т. имеет преимущества только при слабом освещении (сумерках). Величина поля зрения во всех 3. т., кроме галилеевой, не зависит от диаметра объектива и ограничивается круглой диафрагмой, помещенной в фокусе объектива. Субъективное поле, определяемое углом а, под к-рым виден диаметр диафрагмы, колеблется для разных типов окуляров от 30 до 50°; в последнее время выпущены специально широкоугольные окуляры с а = = 80°. Объективное поле зрения определяется углом а, приб.чизительно равным Иногда (для земных 3. т.) поле зрейия характеризуется линейной длиной в м, к-рая составляет диаметр ноля зрения на расстоянии в 1 ООО м. Д.чина эта приблизительно равна 17а, где ад. б. выражено в градусах. Из предыдущего видно, что диаметр объектива имеет большое значение для яркости изображения и возмолеиости применять сильные увеличения. Диаметр, однако, находится в зависимости от фокусн. расстояния Р и обычно составляет от / до доли F. Более короткие 3. т. с D > употребляются в геодезич. инструментах и в качестве так называелплх кометоискателей. Корпус 3. т. обычно делается металлический (прежде часто-деревянный). Небольшие ручные 3. т. часто состоят из коротких входящих одна в другую трубок, к-рые при наблюдении выдвигаются. Окулярная часть делается для наводки на фокус выдвижной-при помощи кремальеры или на винтовой нарезке. В последнем случае выдвижная часть снабжается иногда делениями в диоптриях, указывающими установку ири фокусировании на удаленный объект. Описание больших 3. т., употребляемых для астрономических целей, см. Рефрактор и Экваториал. 3. т., в которых изображение дается не объективом, а вогнутым зеркалом, называются рефлекторами (см.). Лит.: Кислов Н. М., Теория оптич. инструментов, М., 1915; CzapskyS. и. Eppenstein О., Grundzuge d. Theorie d. optischen Instrumente nach Abbe, 3 Aufl., Lpz., 1924; G 1 e i с h e n A., Die Theorie d. modernen optischen Instrumente, 2 Aufl., Stg., 1923; К б nig A., Die Eernrohre u. Entfernungs-messer, Berlin, 1923; Hole Ch., Fernoptik, 2 Autl., Lpz., 1921. A. Михайлов. ЗУБИЛО, ударный инструмент длЯрезания металлов. По роду работы различают: кузнечные 3., применяемые для горячей резки, и слесарные 3.-для холодной резки; последние подразделяются на ручные и пневматические. Основной формой всякого 3. с.чужит шиш; режущие грани затачиваются под таким углом, при котором получается наивыгоднейший компромисс между уменьшением долговечности острия вследствие уменьшения угла резания и увеличением сопротивления резанию вследствие увеличения этого угла. Практикой выработаны следующие, . оказавшиеся паи- более выгодными 1 1 углы: для горячих зуби.ч 45-50°; д-тя холоди, зубил Д.ЛЯ работы по бронзе и мягким сплавам 45-50°, по серому чугуну 55-65°, по мягкой стали 65-72°, по углеродистой стали 70-80° и по закаленному чугуну 80-90°. Кузнечные 3. (фиг. 1) насаживаются на рукоятку и применяются для обрубки по.чос  Фиг. 1.  Фиг. 2. и вырубки углублений; материалом для них служит углеродистая сталь с содержанием 0,8-0,9% С. Слесарные 3., в зависимости от рода работы, делаются различных форм (фиг. 2). Обыкновенное 3., или п .ч о с к о е, (А) делается с широким лезвием, прямым для легкой работы и слегка выпуклым для тялселой. Крейцмейсель (Б), с особо прочным узким острием, служит для выработки узких и глубоких капавок. Одностороннее 3. (В)-для обработки в тех местах, где работа обыкновенным 3. неудобна или невозможна (папр. обрубка боковых стенок, канавок, углов в глубоких выемках). Грабштихельное 3. (Г)-служит для выработки V-образных канавок, обработки входящих острых углов и тому подобных работ. Канавочное 3. (Д)-применяется главным образом для выборки смазочных канавок в подшипниках и направляющих. Полукруглое 3. (Е)-слулсит для удаления больших количеств металла, преимущественно мягкого. Холодные 3. де.пают из углеродистой стали, имеющей состав, по возможности прибли-лгающийся к следующему: 0,75-0,85% С, 0,:30-0,35% Mg, 0,10-0,15% Si, не более 0,025% S и Р. Изготовленные из такой стали 3. подвергаются после отковки, производимой при 1° не ниже 800°, следующей термич. обработке. 3. нагревают (лучше всего в газовой или э.1ектрич. печи) до 730°, затем по-,грул-:ают острием на длину 8-12 мм в воду, после чего все 3. закаливают, погружая в резервуар с льняным маслом. При этом способе острие получается достаточно твердым, остальной же металл 3. остается вязким. После закалки острие 3. отпускают, погружая его в нагретую до 220° масляную баню. Обрубка вручную представляет собою операцию, требующую от выполняющего большого навыка; производительность труда при этом очепь низка, и вообще этот род обработки постепенно отходит на задний план, находя применение лишь в починочных мастерских и на монтажных работах. Там, где нельзя обойтись без обработрш 3., переходят к пневматическим 3. (см. Пневматический инструмент), к-рые по конструкции вполне сходны с легкими пневматич. молотками. Размеры и производственные данные пневматических 3. приведены в таблице. Работа ручными 3. представляет собою опасность гл. обр. для глаз рабочего вследствие отлетающих под влиянием ударов кусков обрубаемого материала и в особенности частей расплющенной и разбитой головки 3. Фиг. Размеры и производственные ч е с к и X зубил.

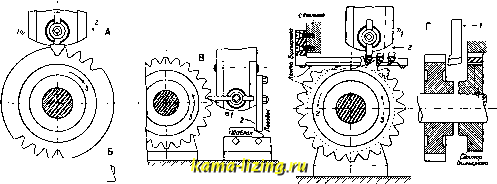

Производительность пневматич. 3. в 5- 10 раз выше, чем ручных. Форма инструмента, применяемого при различных работах, показана па фиг. 3: А-обыкновенное 3. для нормальных работ, Б-специальное 3. для разрезки тонкостенных труб и листов до 4-5 мм толщиной, В--3. для удаления дефектных мест в чугунных болванках, Г- крейцмейсель, Д-канавочное 3. Рабочий может быть предохранен очками, снабженными обязательно так называемыми небьющимися стеклами, так как обыкновенные очки еще больше увеличивают опасность ранения. Вторым мероприятием является закалка головки 3. и удаление образующихся при работе заусенцев. Лит.: Металлообработка. Элементарный справочник, под ред. В. Т. Соколова, М., 1927; S t i ег Die Handarbeitsweisen d. Metall-Handwerkers, Lpz., 1914; Slier G., Die heutige Metalltecbnik, B. 1 - Arbeitswerkzeuge, 2 Aufl., Lpz., 1921; Taschenbuch f. Pressluftbetrieb, hrsg. v. d. Frankfurter Maschinenbau A.-G., В., 1914; Machinerys Encyclopedia, v. 2, N. Y., 1917-25; Machinerys Handbook, 7 edition, N. Y., 1 928. Л. Павпушков. ЗУБОРЕЗНЫЕ СТАНКИ, машины, служащие для обработки зубцов зубчатых колес. Необработанные зубцы пригодны для скоростей, не превышающих 1,5-2 м/ск. Прп бб.чьших окружных скоростях, а также при необходимости получить правильную бесшумную и равномерную передачу приходится прибегать к выработке зубпов из цельного обода помощью З.с. Обработка однако тогда лишь приводит к желаемому результату, когда профиль зубцов в каждом сечении соответствует теоретическому,-это требование обусловливает собой всю конструкцию 3. с, заставляя делать их особо точными и ладсткими, чтобы точность постройки станка сохранялась и во время работы. Т.к. неравномерное нагревание обданные пневмати- рабатываемыхзубцов во время работы неблагоприятно отражается на точности обработки, то заслуживают предпочтения те системы 3. с, в к-рых обработка всех зубцов ведется параллельно, т. е. над каждым зубцом в один прием совершается незначительная часть обработки, так что он успевает остыть к тому времени, когда подходит в счедующий раз под резец. По принципу обработки различают 3 основных тина 3. с: 1) станки, в которых форма обрабатываемого зубца соответствуем в точности профилю рабочего инструмента-ф о р м о в ого резца (фиг. 1, А)*, фрезера (фиг. 1, Б) * в статье на фигурах приняты следующие обозначения: / - рабочее движение (движение резания), 2-подача и 3-движение обкатывания или деления; .знак © обозначает стрелку, перпендикулярную к плоскости чертежа. или протаски; 2) станки, в которых резец движется но кривой (шаблону), форма которой и определяет профиль получаемого резца (фиг. 1, В), и 3) станки, работающие по принципу обкатывания, т. е. те, у к-рых форма зубца получается как реззль-тат качения без скольжения начальных что каждый зубец обрабатывается от начала до конца в один прием, чем обусловливается сильное местное нагревание, та1сже уменьшающее точность получаемого при обработке профиля. В виду невозможности иметь для каждого числа зубцов отдельный фрезер их делают наборами, для кал-сдого модуля  Фиг. 1. окружностей обрабатываемого колеса и рабочего инструмента, представляющего собою часть рейки (фиг. 1, Г) или полное зубчатое колесо. Станки последнего типа имеют в качестве рабочего инструмента резец, гребенку, червячный фрезер, наждачный диск и режущее зубчатое колесо. По роду обрабатываемых зубчатых колес 3. с. разделяются на т. н. универсальные, на которых обычно возможна обработка цилиидрич. и червячных колес, затем-на специальные станки для обработки конич. шестерен, зубчатых колес с угловыми и W-об-разными зубцами; кроме того, к 3. с. должны быть отнесены специальные станки для округления торцовых поверхностей зубцов шестеренок автомобильных сменных передач и станки для полировки, прирабатыва-ния и испытания годности готовых колес. Простейший способ обработки состоит в применении формового дискового фрезера, сечение зубьев которого соответствует профилю промежутка между зубцами обрабатываемого колеса (фиг. 1, Б). 06f.i4H0 такие фрезеры приме- HgjOTCH на нормальном фрезерном станке, к-рый снабжен обыкновенной или автоматической делительной головкой (см. Бабка делительная и Делит-ельные аппараты). Достоинствами этого способа являются дешевизна инструмента и возмолшость применения нормальных станков. Недостатки-малая производительность и неточность получаемых зубчатых колес, происходящая частью оттого, что формовые фрезеры делаются одного профиля для целого ряда зубчатых колес с различными числами зубцов, частью же вследствие того. по 8 и 15 шт., при чем числа зубцов колес, обрабатываемых данным фрезером, собраны в группы т. о., чтобы ошибка в профиле не выходила из допустимых границ. Данные об этих наборах приведены в табл. При нарезании зубчатых колес со спиральными зубцами к упомянутому источнику неточности присоединяется еще ошибка профиля.

Набор из 15 фрезеров для т 3.0 лич № фрезера Число зубцов нарезаемого колеса ....... № фрезера Число зубцов нарезаемого колеса ....... 17-18i 19-20 21-2* 23-25 26-29 30-34 35-41 42-54 55-79 80-Ш 135 - со происходящая оттого, что дисковый фрезе]) не является бесконечно тонким профильным резцом, а физич. телом, к-рое при спиральных зубцах врезывается своей нижней частью в ножку зубца, а верхней-в его головку и т. о. портит профиль, выработанный им же в меридиональном сечении; ошибка эта увеличивается с уменьшением угла наклона зубцов. При обработке зубчатых колес на заводах с фабрикацией одиночным норядксм особо крупных единиц часто даже затраты на

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||