|

|

|

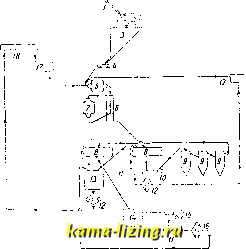

Литература --> Производство жидкого угля затраты на добычу и обработку руды быстро окупаются. Впутрепняя амальгамация производится преимуществеппо в бегунах (см.), затем в толчеях (см.) и весьма редко в трубных мельницах. Для выполнения внутреп-ней амальгамации производится заливка ртути по 30 г через 2-3 часа в чашу бегунов или в корыто то.ччеи, внутри которых иногда устанавливают амальгамированные листы. Толчеи широко применялись для измельчения (мелкого дробления) руд до введения шаровых мельниц, вытесняющих их пз практики золотого дела. В настоящее время почти на всех рудниках (юж. Африка, Америка), где установлены толчейные ф-ки, ведется только внешняя амальгамация па досках без заливки ртути в толчейное корыто. Внутренняя ама:1ьгамация в толчеях производится только па ф-ках небольшой производительности путем заливки ртути в толчейное корыто, а также путем установки амальгамированных медных досок. Целью установки последних является облегчение удержагшя амальгамы путем улавливания  Фиг. 1. ее на поверхности досок. Когда амальгама в достаточной мере накопилась внутри чаши или толчейного корыта, производится т. н. с и о л ос к, или съемка, 3. Для этого прекращают подачу руды и выхаживают чашу или корыто, т. е. по возможности промалывают и удаляют оставшуюся в. них руду. После этого останавливают бегуны или песты и выбирают в ведра амальгаму, собравшуюся на дне вместе с оставшейся рудой. Затем производится доводка шлихов или промывка песка с амальгамой на небольшом 1)учном вашгерде. На бо.льших амальгама-ционных фабриках устанавливаются механические вашгерды. Наружная, или в н е ш п я я, амальгамация на досках в современной практике встречается значительно чаще внутренней; она производится иа амальгамированных медных досках, укрепленных на шлюзах (ф1п\ 1, где Л-медная амальгамированная доска, Б-фундамент бегунов, В-пол ф-ки). На Ш.ЛЮЗЫ поступает рудная муть из разгрузочного отверстия бегунпой чаши. В нек-рых случаях пользуются посеребренными медными досками или досками из сплава Мупца. Нак.лон ш.люзов колеблется от /в до 24- Употребление внешних досок для амальгамании при хшмельчении руды в толчеП1шх ставах выгодно при измельче-пин, соответствующем размеру отверстий сеток, меньшем 8 меш (8 отверстий на лип. л,м.), т. к. бо.лее крупные частицы царапают поверхность амальгамированных медных досок и мешают улавливанию 3. на досках; !Юэтому толчейная муть с крупными частицами поступает в трубные мельницы для вторичного (топкого) измстьчепия п затем на амальгамированные доски. Наибсчее существенным дефектом амальгамации на досках яв.ляется образование на их поверхпости цветного налета из окислов, карбонатов или других соединений меди и разъедание досок кислой водой и рудной мутью. Для уда.ления налетов останавливают работу измельчающих устройств, споласкивают доски и затем очищают их нашатырем, цианистым калием или соляной кислотой. Употребление цианидов для этой операции в настоящее время не рекомендуется, т. к. было установлено, что это вызывает серьезные потери 3. вследствие его растворения. Для удаления жира употребляют соду. Амальгамированные листы периодически 1 раз в 6 или 12 часов натираются ртутью. Съемку амальгамы с листов производят кусками резины, кожаными или деревянными скребками или же стальными ножами, но рекомендуется съемка то.лько резиной, так как она не портит поверхности медных досок, удаляя в то же время ббльшую часть образовавшейся на их поверхности амальгамы. Для удержания ртути и амальгамы, сносящихся со шлюзов, применяют промежуточные и концевые ловушки. Промежуточные ловушки представляют собою длин! и узкие ящики или колоды, расположенные поперек шлюза. Концевые ловушки (фиг. 2) представляют собою ящики, в которые попадает рудная муть после прохождения по амальгамированным доскам Л.  Фиг. 2.  Фиг. 3. Во время сполоска .ловушки опоражнивают от их содержимого; ама.льгаму отделшот от песка путем промывки на вашгерде. Обработка амальгамы после съемки состоит в перетирании, промывке амальгамы горячей водой и отделении лселезных частей магнитол!. Отмытую амальгаму отжимают через замшу или холст в винтовом прессе. Отжатую амальгаму выпаривают ( отпаривают ) в чугунных ретортах (фиг. 3, где А-реторта, Б-дверцы, В-тошса, Г-трубы для водяного охлаждения). Черновое 3. после отнарки сплавляют в графитовых тиглях с присадкой буры, соды и селитры. Извлечение 3. из руд путем цианирования. Цианистый процесс извлечения 3. основан на растворяющем действии цианистых щелочей на металлическое 3. Ур-ие Эльснера, по к-рому идет эта реакция, следующее: 2 Аи + 4 KCN + о + HjO = 2 КAu (CN)j + 2 КОН . Изменение содержания кислорода в растворе имеет не меньшее влияние на скорость растворения 3., чем изменение содерлсания в растворе цианистого калия (или натрия). В связи с этим необходимо отметить, что слабые растворы цианистых щелочей растворяют больше кислорода, чем крепкие; кроме того, слабые растворы мало реагируют с различными соединениями неблагородных металлов, растворяя в то же время 3. и серебро; расход цианидов при этом меньше. Крепость растворов обычно колеблется от 0,03 до 0,2%. Слабые растворы употребляются в иловом процессе, а более крепкие-в эфельном (перколяционном). В настоящее время в практике цианирования почти исключительно употребляется NaCN, но расчет ведут и до последнего времени на KCN. Кроме этих препаратов, практиковалось применение двойной соли , состоящей из смеси KCN и NaCN в различных пропорциях. NaCN выпускается в продажу 130% (из расчета на KCN), а смесь двух цианидов 98-99%. В случае обработки руд, трудно поддающихся цианированию (теллу-ристые руды), применяется процесс б р о м о-цианирования, для к-рого раствор бромистого циана приготовляют согласно ур-ию: 2 КБг+КВгОа + З KCN + 3 HsSO,= = 3 BrCN + 3 KjSG. + 3 НаО . Растворение 3. в бромоцианистом растворе идет согласно следующему ур-ию: BrCN + 3 KCN + 2 Au = 2 KAu(CN)2 + KBr. Другим методом обработки упорных тел-луристых золотых руд является окислительный облсиг намертво с посчедующим цианированием. На весьма многих современных з-дах руды подвергаются цианированию без предварительной амальгамации, 1Ю в то же время часть з-дов удерживает амальгамацию ]сак процесс предварительный перед цианированием. На нек-рых з-дах (Ранда) для улавливания крупного 3. вместо амальгамации в недавнее время введены плисовые шлюзы. Процессы цианирования разделяются на две основные группы в зависимости от характера обрабатываемого материала. Песковый материа.ч, или эфель, допускающий просачивание (перколяцию) через него раствора с достаточной для промышленного процесса скоростью, обрабатывается путем эфельного, или перколяционного процесса. Ила, представляющие собою глинистую, коллоидную массу и содерлсащие обычно нек-рое количество весьма мелкого (200 меш) кристаллич. материала, обрабатываются путем илового процесса во взмученном состоянии посредством агитации. В зависимости от принятой схемы цианирования на заводе м. б. осуществлен (в случае полного цикла обработки) или раздельный процесс (эфельный и иловой секторы) или полный иловой процесс. Схема цианидного з-да на 100 m суточной производительности, работающего по системе полного илового процесса, дана на фиг. 4, где 1-грохот, 2-дроби.тка, 3-рудный ларь на 100 т., 4-ленточный питатель Apron, 5-шаровой грану.чятор, б-двойной классификатор Дор-ра, 7-грану.чятор д.чя тонкого измельчения.  Фиг. 4. 8-уплотнитель, .9-агитаторы, 10-насос для пульпы, 11-чан-зумпф, 12--насос триплекс, 13-осветительные чаны с фильтрующими днищами, 14 - вакуум-фильтр, 15-вакуум-насос, 16-насос триплекс, 17- чан для раствора, 18-цинковые экстракторы на 8 отделений. Возможность ириме-иения полного илового процесса в каждом отдельном случае опреде.чяется как техническими, так и экономич. сообралсениями. Выгоды, обус.човленные большим % извлекаемого из руды 3. при этом процессе, иногда не покрывают затрат по окончательному измельчению наиболее твердой части продукта; этот твердый продукт, накопившись, начинает циркулировать в цикле измельчения, и только небольшая часть его будет выделяться как законченный продукт для дальнейшей обработки. В с.чшае незаконченного цикла обработки з-ды ограничиваются обработкой одних эфелей, накапливая илы в прудках впредь до постройки и.чового з-да. Классификация итламов, идущих с амаль-гамационных фабрик или непосредственно с измельчающих приборов без предварительной перед цианированием амальгамации, производится на стандартных классификаторах Дорра или па классификаторах Дорра с чашами, реже на других классификаторах (Акинса, Эсперанца), или путем гидравлич.. классификации (конич. классификатор Каль-декотта). Обогащение в ряде подготовительных операций, предшествующих цианированию, имеет существенное значение: выделенные из пульпы колчеданы подвергают специальной гидрометаллургической или пи-рометаллургической обработке. Выделение концентрата производят при обработке упорных (теллуристых) руд, а также руд, содержащих быстро разлагающиеся колчеданы ]i значительно повышающих расход цианистого калия. Концентрация производится па Песковых или иловых столах Вильфлея, Дейстера или других конструкций. В последнее время к золотым рудам начал применяться метод флотационной обработки (с сопутствующим цианированием или без него), при к-ром возмолсио выделить колчеданы и нек-рые другие минералы, а также флотировать (хотя бы отчасти) металлическое 3. Применение флотации на нек-рых предприятиях оказалось экономически выгодным. Измельчение (мелкое дробление) золотых руд при процессе цршнирования в настоящее время производят на ряде заводов в специальных шаровых мельницах (а затем-тошсое изме.чьчение-в трубных мельницах), заменивших толчеи, или в шаровых грануляторах (см. Шаровые мельницы). Измельчение нередко ведется в цианистом растворе, и в нем же проходят все дальнейшие операции (в частности классификация). Чем более 3. будет растворено в начале процесса, тем проще будет задача агитации и фильтрации. В случае обработки колчеданов цианированием вместе со всей остальной рудой стремятся достигнуть большей степени классификации в цикле измельчения. В результате достигается накопление сульфидных частиц в цикле измельчения и значительное увеличение количества 3., растворенного в течение этого процесса. Расход цианистого натрия в процессе цианирования. Потери цианида в процессе цианирования обусловлены тед1, что цианистый натрий теряется в выгрузке (отбросах) з-да, состоящей из эфе-.чей и илов после цианирования, от к-рых нельзя полностью отмыть цианистый раствор, и из ежедневно удаляемых загрязненных растворов. Потери цианида и 3. при фильтрации связаны с механич. удержанием раствора и поглощением из пего цианистых соединений коллоидальной глиной и кварцем. Известь нейтрализует кислый цианистый раствор, наполняет адсорбирующий материал, понижая его абсорбционную и адсорбционную способности, и тем уменьшает потерю цианида. Отсюда вытекает техническ . выгода измельчения руды драгоценного металла в известковой воде, но в некоторых случаях бывает экономически выгоднее вести измельчение в цианистом растворе. К числу причин химич. характера, обусловливающих расход цианистого натрия, относятся следующие. 1) Гидролиз (NaCN-j--f Н20 = NaOH-Ь HCN; в ясно щелочных растворах это явление незаметно). 2) Разложение цианистого натрия кислотами, образующимися вследствие окисления колчеданов, и углекислотой, содержащейся в воздухе, продуваемом при агитации растворов: 2 NaCN -I- H,S04 = Na,S04 + 2 HCN; 2NaCN-f C02+Hj0 = Na,C0,-b2HCN. 3) Окисление кислородом воздуха с образованием цианистых и других соединений, неспособных растворять металлы: NaCN + о = NaCNO ; 2NaCN0 +3HsO =Na3C05 + 2NH, + C02; таким же образом действуют вообще все окислители. 4) Образование целого ряда соединений прн реакции с составными частями руды (с солями закисного лселеза, с соединениями меди и с серой). Медь в окисленных рудах встречается в виде карбонатов (малахит и азурит), окисей основного сульфата и реже в чистом виде. Во всех этих формах она легко растворяется в цианистом растворе, образуя комплексные цианиды. Небольшое количество растворимой меди в руде (0,1%) может вызвать расход цианида в 2 кг и более на 1 т руды. Сульфидные медные руды обычно пе вызывают столь большого расхода цианида. Из нек-рых окисленных руд возможно до обработки их цианистым раствором удалить медь растворами аммиака или серной к-ты. Д.чя уменьшения расхода цианида прибегают к регенерации его, в особенности при обработке руд с содержанием меди. Основным способом регенерации цианида является разложение комплексных цианидов путем подкисления раствора, в результате чего, с одной стороны, выпадают нерастворимые цианиды [CuCN, AgCN, Zn(CN)2, CuCNS, AgCNS, иногда ферроциапиды] и с другой-образуется HCN. Осадок отделяется для того, чтобы извлечь из него благородные металлы и-частично-содержащуюся в нем синильную к-ту. Содержащаяся в растворе после подкисления HCN м. б. опять связана прибав-чением извести, а выделившаяся HCN м. б. также удалена из раствора при нагревании пропусканием через него тока воздуха или применением вакуума (в процессе Crowe) и затем поглощена ще;ючпым раствором в виде NaCN или Ca(CN)2. Процесс регенерации цианида приобретает большое значение при обработке руд (особенно серебряных), где, вследствие присутствия меди, расход цианида сделал бы применение цианистого процесса нерентабельным. Гчав-ная статья расхода в регенеративном процессе-кислота для нейтрализации раствора. Низкая стоимость этой операции может быть достигнута там, где производится обжиг Сульфидных руд. Обработка песков (эфелей) цианированием (п е р к о л я ц и я). Процесс перколяции, применяемый к пескам, т. е. к материалу, который поддается обработке цианистыми растворами путем просачивания, был первым процессом в истории цианирования золотых руд. Тогда как техника илового процесса развилась значительно позже и претерпевала значительные изменения, процесс перколяции, применяемый к свободно фильтрующему материалу, испытал сравнительно мало изменений со времени его введения. Цианирование песков производится в цилиндрических деревянных или ста,льных чанах емкостью в среднем от 130 до 170 m (на Ранде 800 ш); высота составляет не более гюловины их диаметра. Деревянные чаны составляются из хорошо пригнанных бочарных плах толщиной в 10-15 см; эти чаны по сравнению со стальными дешевле, сборка их проще, но стенки набухают, поглощая раствор, а главное-у н[их часто наблюдается течь. В СССР устанавливают деревянные чаны; в юж. Африке,

|