|

|

|

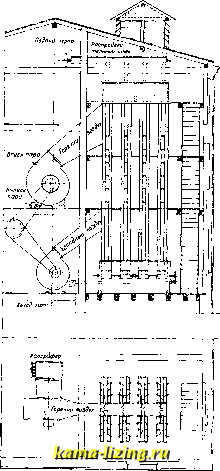

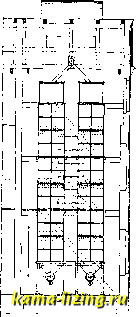

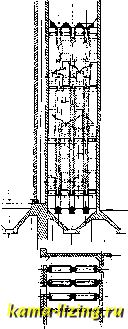

Литература --> Производство жидкого угля  Фиг. 4. Огневые калориферы состоят из топки, нагревательной камеры и дымовой трубы. Они бывают малой теплоемкости-с метал-пическ. поверхностями нагрева и большой теплоемкости-кирпичные. Первые хулее поддерживают постоянство t° воздуха, но занимают немного места, вторые, аккумулируя большое количество тепла, отдают его в моменты низкой t° и тем уменьшают колебание t°, но занимают больше места. Кпд [i колеблется в пределах от 50 до 80%, при чем низший кпд получается при металлич. топке со слабой обмуровкой. Иногда поверхности нагрева выполняют из ребристых чугун, труб, идущих зигзагообразно секциями сверху вниз (фиг. 3). Д.ЧЯ регулирования t° в вертикальных трубах, проводящих дым вниз, их разбивают на несколько пучков параллельных трубок. В горизонтальном пучке параллельных труб ход газа и t° неодинаковы, отчего нек-рые трубы быстрее прогорают.Чугунные трубы прогорают труднее железных, но они более хрупки,часто лопаются от неравномерного нагрева, и менять их труднее. Железные трубы м. б. меньшего диаметра, и калорифер выходит менее громоздким. Прогорание труб заставляет делать их сменными (напр. калорифер жа.чюзных силосных 3. Государствен, банка). В калорифере Стронг-Скотта (фиг. 4) имеется к.чапан для пуска дыма при растопке, минуя нагреватель, в дымовую трубу, установленную над топкой. Нагреватель выполнен из вертикальных листов железа, каналы между которыми понеременно слулеат для движения газов (вертикально) и воздуха (горизонтально), так что каледый лист с одной стороны омывается дымом, а с другой-воздухом. Листы быстро прогорают, как и клапан над топкой, менять же их невозможно, т. к. нагреватель сварен ацетиленом. Избелсать прогорания труб .молшо, возвращая часть отработавших газов из трубы и подмешивая их в смесительной камере между топкой и нагревателем д.чя понилсения t° газов. Прогорание поверхностей нагрева опасно по причине загорания пыли в воздушн. коллекторах 3. от занесенной туда искры. Особенно это опасно д.чя 3. деревянных, в виду чего комбинация их с огневыми калориферами нел-селательна. Поднятие температуры воздуха в калориферах выше 80° влечет частые случаи прогорания поверхностей нагрева. Калориферы паровые автоматически дают полную равномерность t° нагретого воздуха. Изменения давления пара в котле очень мало отрал-саются на t° пара, и практически i° воздуха даже при невнимательном обслуживании топки меняется не более, чем на 5°. Все 3., к-рые должны сохранять качества зерна, обслуживаются за границей паровыми калориферами, к-рые бывают низкого давления (до l,batm) и высокого (1,54-6 fdm). Понижение давления, если питание паром происходит из имеющейся силовой установки. осуществ.чяется редукционпьвми клапанами. Получаемый вследствие редуцирования перегрев пара д. б. рассчитан таким образом, чтобы, вступая в калорифер, пар был насыщенным, т. к. перегретый пар отдает во много раз меньше тепла, а поверхность калорифера рассчитывается на насыщенный пар. Прави.чьный перегрев пара с.чужнт средством уменьшить потери тепла в трубопроводе. За калорифером ставят конденсационные горшки. Лшим является конденсационный горшок Кертинга, имеющий приемшй обратный клапан и паровой пусковой, соединенный с трубопроводом свежего пара, открывающийся при опускании поплавка, заполненного водою. Для нагрева воздуха применяют змеевики и пучки труб, радиаторы и колонки, применяемые для парового центрального отопления, но чаще специальные калориферы, отличающиеся компактностью и занимающие мало места, напр. трубчатые, цилиндрические, пластинчатые, калорифер Стюртеванта, ромбические (фиг. 5). Расчет 3., состоящий в определении количества тепла, расходуемого аппаратом, количества воздуха и размеров всех частей установки, производится на основании следующих 2 положений. 1) Количество тепла, отдаваемого L+Ld кг входящего в 3. воздуха в час (в основу обыкновенно кладется ча-совай производительность аппарата) при охлаждении от t° вступления до темп-ры выхода д. б. достаточным как для нагрева сырого зерна и самой 3., так и испарения (о кг/ч воды, подлежащей удалению. 2) Воздух при выходе должен обладать еще такой темп-рой i ,при которой он,наряду с паром (jLd кг), за-к.чючавшимся в нем до подогрева, мог бы удержать в себе в впде пара выпаренные из зерна со кг воды, не достигая опасной степени насыщения. Основными ЯВ.ЧЯЮТСЯ два уравнения: {LX + Ldd)ii,-t,d = Qn L {dn - d ) = (о, или L =  Фиг. 5. d . - d Подставляя второе ур-ие в первое, получим: -J + dad)it,-t )=Q 0(. -Jw Qh d - da cj (0,2375 + ь( -0,475) Здесь L-количество проходящего через 3. сухого воздуха в кг/ч, количество пара в кг, приходящегося на 1 кг сухого воздуха до подогрева, d,-влагосодержание отходящего воздуха, количество тепла, отдаваемое нагретым воздухом, Я=0,2375-теплоемкость сухого воздуха и (5 = 0,475-теплоемкость перегретого пара. Член 0,475d в виду его малой величины м. б. отброшен. В ур-ии со известно, d и t задаются. Остается определить f и d,i, связанные между собою таблицей пара. Расчет ведут в предположении парулной температуры . = 0°, как средней, и проверяют на f = -10° п =+15°, принимая соответственно относительную влажность Жд=100% и я;(,= 75%. Количество тепла , полученное для случая t =-10°, ложится в основание расчета калорифера, а количество воздуха, полученное для случая 15°, для расчета трубопроводов и вентилятора. Для определения со по желаемой производительности сушилки Gf кг/ч, зная начальный % влажности р и конечный - р , находят % подлежащей выпариванию воды Ре В отношении первоначального веса зерна по уравнению: 100 Too Too где Gf-первоначальный вес зерна, G -вес зерна после сушки, откуда, преобразовывая и имея в виду, что = Gf- G имеем: ХОО(у -у ) 100 - Рп Ур-ие(1)решают, задавшись влажностью отходящего (отработанного) воздуха; подста-В.ЯЯЮТ в него произвольно взятые t, и соответственные им d из табл. 1. Делают это до тех пор, пока оно не обратится в тождество; полученные при этом и rf дают и влаго-содержание отходящего воздуха; затем определяют Количество тепла, к-рое до.лжен отдать калорифер, определится из ур-ия Q, = L (0,2375 + d 0,475) (h - t ) + Q где §0 потери тепла в трубопроводах от ка-.лорифера до сушилки. Темп-рой воздуха f , поступающего в 3., и влажностью отходящего из 3. воздуха задаются в зависимости от конструкции и системы суши.лок. Колонные сушилки, где сушка основана на пронизывании слоя зерна воздухом, проходящим по естественным пустотам мелсду зернами, работают при = 7080°; в этих аппаратах слой зерна, медленно оседающий между двумя ситовыми поверхностями, по-.лучает воздух по всей высоте одинаковой темп-ры , почему в верхних частях сушилки он выходит более холодным и более насыщенным, чем в нилсних. Чтобы не наступило насыщение его раньше выхода из слоя зерна, влекущее за собою т. н. запаривание зерна, т. е. конденсацию пара из воздуха на белее холодном зерне, ведущее к понижению всхолсести и пекарных достоинств, применяют большие количества воздуха (30 на 100 кг зерна); при расчетах эти условия соблюдаются, если влагосодержа-ние отходящего воздуха й, в ф-ле (1) выбрать, предполагая ж = 30-1-40%; чем больше ж .тем меньше количество воздуха и длиннее время сушки. При этом опытом установлено, что i° зерна доходит до 45--50°, а время сушки колеблется от 1 ч. до 1 ч. 20 м. Ко-лонные 3. бывают 2 классов, по процессу сушки ничем друг от друга не отличающихся, а именно: 1) колонки с отдельными вертикальными слоями зерна и 2) колонки с общим резервуаром для зерна, снабженным системой труб для црдвода и отвода воздуха. Фиг. 6. Первый тип применяется для сушки как сыромолотного, так и мытого зерна на мельницах (фиг. 6). К недостаткам этих сушилок относятся: неравномерность сушки, благодаря подводу воздуха в слой зерна по всей высоте с одной стороны, и малая их производительность. На фиг. 7 показана установка Зекка группы колонок, в которых посредине сушильной камеры введены устройства, состоящие из ряда винтовых поверхностей, которые поворачивают слои зерна, идущие со стороны входа воздуха в сторону выхода и наоборот, чем дости- * гается равномерность сушки. Еще ббльшая равномерность сушки и компактность достигаются многошахтной ко:?онкой, спроектированной автором данной статьи, где горячий воздух на разных высотах подводится с противопололсных сторон зерновых шахт. Колонные сушилки обыкновенно снабжаются паровыми калориферами, что удорожает установку, но благодаря наличию клапанов дает равномерность высушивания и по.лную автоматичность, удешевляющую обслуживание. Во время войны 1914-18 гг. автором была разработана, из-за недостатка железа, конструкция деревянных силосных 3.. представленная на фиг. 8. Вместо железных сит зерновые шахты ограничены жалюзиоб-разными поверхностями из деревянных планок, а стенки лселезобетонных силосов слу-лсат футляром. Зерно в жа.люзи застаивается, что служит причиной неравномерности сушки; уже после войны жалюзи со стороны входа воздуха заменены сетками. Эти 3. в числе нескольких десятков были выстроены на элеваторах Государственного банка и снаблсены огневыми калориферами. Попытка изменить процесс сушки путем повышения Г воздуха до 140° сопроволгдалась перего-р)анием поверхностей нагрева калориферов (чего не наблюдалось при нормальном процессе), занесением искр и пожарами в ко.лон-ках. В 3. сист. Гесса (С. Ш. А.) с зигзагообразными шахтами для зерна, образованными наклонными полками, способствующими перемешиванию зерна, воздух, прошедший камеруохлаждения зерна, вентилятором нагнетается через ка.лорифер системы Стюрте-ванта в нагревате.льную камеру, чем достигается уменьшение необходимого его количества. Попытки повысить Г нагрева воздуха влекут за собою случаи загорания пыли на нагревательных поверхностях калорифера, так как высуЩенная пыль (оболочки) имеет <° воспламенения, равную 110-120°. На фиг. 9 показана цилиндрич. 3. Эврика з-да S. Howes Co., в к-рой внутрен. цилиндр сделай из .листов перфорированного железа, а наружи.-из набора конусов, образующих жа.люзиобразную поверхность. Воздух нагнетается через кольцевой кана.л снаружи колонки, распределяется внутри и выходит опять сквозь слой зерна но всей высоте. Этим стремились достигнуть равномерности сушки. При конструировании цилиндрическ. 3. надо иметь в виду, что при движении воздуха изнутри наружу он встречает все ббльшие сечения зерна, так что неравномер-   Фиг. 7. ность сушки больше, чем в плоских слоях. Наиболее правильным является двилсение воздуха снаружи внутрь. Разновидностью колонных 3., в отношении процесса сушки, является 3. завода Аккерман, состоящая из огневого калорифера, помещенного внизу лселезного шкафа, в Bepxneii части которого устроены ларек и зигзагообразные шахты для зерна. Воздух проходит сквозь зерно под действием вентилятора и тяги выводящей трубы, внутри к-рой проходит дымовая. Сушка очень неравномерна, калорифер мал, V дыма ок. 400°, количество воздуха мало, почему часты случаи запаривания и капели внутри суши.чки иа нарулсном колсухе, влекущие за собою частичное под-мачивание уже высушенного зерна. Желание об.чегчить аппарат (переносный) повело к уменьшению всех частей его и к необходимости, в виду малого ко.чичества воздуха, поднятия его Г. Темп-ра подогрева воздуха tj = 120-1-140°, зерно нагревается до 65-75°, время сушки 30-45 м., с чем связано постоянное понижение % всхожести зерна и пекарных его качеств. Охлалсдающая зерно ка- мера отсутствует, после сушки необходимо производить охлаждение перелопачиванием вручную. На фиг. 10 показана переносная разборная сушилка автора, снабженная охлаждающей камерой и работающая норма.чьным процессом. Во избежание пожаров внутренние поверхности деревянных воздушных камер обиты асбестом и сверху листовым железом. 3. второго типа строятся в виде шкафа из трех отделений; в среднем находится зерно, при чем это отделение прорезано несколькими горизонтальными рядами крыше-образных труб, через ряд одним концом попеременно соединяющихся с правым и.чи левым отделением. Если в правое нагнетать воздух, то он молсет попасть в левое, лишь пройдя соответственные ряды трубок, соединенных с правым,толщу зерна и ряды трубок, соединенных с .чевым отделением. Здесь воздух разделяется на множество мелких потоков, идущих или по направлению или против двилсения зерна, равномерно распределяясь по всему объему шахты. Типична 3. Рандольфа(фиг .11- общая схема установки); шахта сделана из отдельных штампованных квадратных листов VI-m,m оцинкованного лселе-за с отогнутыми в виде фланцев краями, соединенных на болтах, и.чи из продолговатых листов, соединенных фальцами. Трубы присоединяются на бо.ч-тах. Внизу имеется воронка с вороши.ч-кой и выпускной задвижкой, а наверху ларек для зерна. Две трети колонки служат для прогревания, а нилсняя треть для охлаждения. В многошахтн. зерносушилке сист. Элли-са воздух, разбиваясь на много струй в трубах,образованных соответственно согнутыми листами лселеза и соединенных попеременно то с одной, то с другой наружной стенкой шахты, проходит по направлению двилсения зерна. 3. Элл пса отличается особенной  ЧЧ1Г. 8.

|