|

|

|

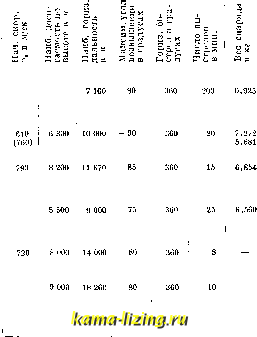

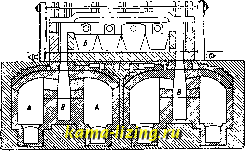

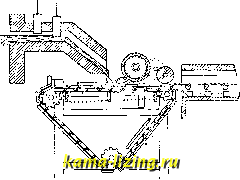

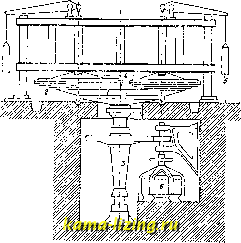

Литература --> Производство жидкого угля Табл. 1.-Калибры зенитной артиллерии иностранных армий. Страны Малый калибр Средний калибр Англия.......... I iO-MM автоматич. пушка Виккерса Германия Италия С.Ш.А. Франция 3t-MM автоматич. пушка, 20-мм автоматич. пушка Беккера 31-мм автоматич. пушка 37-.ИЛ1 автоматич. пушка, тяжелый пулемет Браунинга кал. 5 лн. Временно-зенитный тяжелый пулемет; вводится автоматич. орудие малого калибра 3-дм. зенитная пушка 6,2-мм и п-мм зенитные пушки 7о-мм СК и iQ-AiM зенитные пушки 3-дм. зенитные пушки образца 1917, 1918 и 1923 гг., 1Ь-мм зенитная пушка образца 1917 г. ib-MM зенитная пушка Крупный калибр 4-дм. зенитная пушка марки У 88-мм и 105-мм зенитные пушки Ш-мм зенитная пушка 4,7-дм. зенитная пушка образца 1920 г. 105-мм зенитная пушка Табл. 2.-X арактеристика некоторых зенитных орудий. Калибр и образец орудия 4:0-м.н автоматическ. пушка Виккерса . 610 j 2 200 3-дм. англ. зенитная пушка....... 3-дм. америк. зенитная пушка 1917 г. . 76,2-jtлt зенитная ну- ! шка Путиловского ! з-да, обр. 1915 г. . 588 106-мм герм, зенитная пушка..... 4,7-дм. америк. зенитная пушка обр. 1920 г........ 793  20,450 о 2 и и 7 370 Тип установки 14 417 9 925 18 225 19 070 1) Тумбовая, на автомобиле 2) На лафете, конной тяги 1) На автомобиле 2) На стационарной установке 1) На автомобиле 2) На стационарной установке 1) Тумбовая 2) На автомобиле 3) На платформе 4) Корабельная На прицепке трактора 1) На прицепке трактора 2) Самоходная, на гусеничном тракторе ТОЧНОСТИ стрельбы 3. а. должно учитываться влияние проходимых снарядом слоев атмосферы различной плотности на траекторию снаряда. Чем лучше устройство снаряда в отношении обтекания воздуха, в отношении распределения масс и чем меньше угол, образуемый при полете осью фигуры снаряда с касательной к траектории, тем меньше сказывается влияние сопротивления воздуха. До настоящего времени снарядом для орудий средних и крупных калибров 3. а. служит шрапнель и бризантная граната с дистанционной трубкой. Для орудий малого калибра применяется дистанционный снаряд осколочного типа, тралящий снаряд и ударный снаряд- трасер, обозначающий свой путь дымовой линией, что облегчает ведение стрельбы. Для решения задачи поражения 3. а. воздушной цели необходимо знать положение цели, дальность, курс, скорость и высоту полета цели; вероятность попадания в цель зависит от технич. организации стрельбы. Ко- ординаты цели (высота, дистанция, азимут, угол местности) устанавливаются дальномером-высотомером (см. Дальномер). Приборы для определения необходимых для стрельбы баллистич. данных (поправок) м. б. заменены таблицами или графиком. В армии С. Ш. А. принята следующая схема организации стрельбы батареи 7Ъ-мм зенитных пушек. Высота цели определяется стереоскопич. дальномером-высотомером; в то же время теодолитом определяются азимут и угол местности. Эти данные передаются на центральный автоматический вычислитель, который автоматически определяет будущее положение цели и необходимые баллистич. поправки на ветер и начальную скорость. Азимут, угол возвышения и установка трубки электрически сообщаются орудиям и появляются в виде постоянно меняющихся светящихся цифр на особых дисках у орудий. Трубки устанавливаются на автоматич. приборе, светяпщеся Щ4фры к-рого также авто- матически меняются в зависимости от полу-ченйых на центральной станции данных. Лит.: Агокас Е., Противосамопетная артиллерия, ч. 1, Л., 1927; Виноградов Ы., Тактика зенитной артиллерии, Москва, 1928; Трунов В., о стрельбе по кораблям воздушного флота, М., 1922; Barnes С. М., Antiaircraft Ordnance Yesterday, Today, Tomorrow, Аггау Ordnance*, Wsh., 1925, 32; Mettler C. G., Antiaircraft, ibid. A. Знаменский. ЗЕРКАЛО, гладкая поверхность тела, отражающая падающие на нее ли света по определенным направлениям; промыщл. значение 3. получили в виде отполирован, стеклянных пластинок различных размеров, покрытых с одной стороны тонким отражающим слоем металла. В настоящее время при изготовлении 3. в качестве отражающего счоя преимущественно применяется серебро и в редких случаях-золото и платина. Производство 3. распадается на две главные операции: 1) производство зеркального стекла и 2) покрытие этого стекла слоем металла. Производство зеркального стекла. Шихта для зеркального стекла состоит из песка, соды, извест!-! и обесцвечивающих веществ- мышьяка и селена. Все материалы, идущие на варку стекла, д. б. сухими и по возмолеиости не содержать солей железа,придающих стеклу нежелательную зеленоватую окраску. Необходимым условием для получения хорошего стекла является тщательное измельчение и перемешивание между собой составных частей шихты. Хорошие зеркальные стекла по анализу имеют след. соотношение окислов: кремнезема 72,1%, окиси натрия 12,2%, окиси кальция 15,7%, окиси железа и алюминия-следы. Состав, соответствующий такому содерлсанию окислов, следующий (в вес. частях): песка белого 100, соды 32, извести 38, мышьяка 0,4 и селена 0,007. Тщательно изготовленная из доброкачественных материалов шихта засыпается в стеклоплавильную печь, где и  Фиг. 1. превращается под влиянием высоких t° в лшдкую стекольную массу. Для изготовления небольших тонких 3. применяется способ выдувания стекла, как и при изготовлении оконного стекла. Для получения 3. больших размеров и из толстого стекла (толпщной от 5 до 12 мм после обработки) выдувной способ заменен прокаткой стекла. В виду того, что от зеркального стекла требуется весьма высокая степень чистоты и отсутствие каких бы то ни было пороков (свили, камней, пузырей и мошки -мелких пузырьков, заполненных газами и воздухом), плавка зеркального стекла в настоящее время производится почти исключительно в горшковых печах.  Фиг. Такая печь показана на фиг. 1, где А-регенераторы, заполненные насадками из шамотных кирпичей; Б-горшки, В-камеры для спуска стекла в случаях разрыва горшка. Горшки применяются самых больших размеров, вместимостью до 1 500 кг. После окончания варки стекла к печи подводят литейный стол, при помощи подъемного крана вынимают из печи горшок и выливают содержимое его на стол; из небольпшх горшков стекло вычерпывается особыми ложками. Прокатка стекла может производиться двумя основными способами, из которых каждый имеет несколько вариантов. По первому способу, стехело на литейном столе прокатывается по длине его при помощи катка, при чем литейный стол молеет быть подвижным И.ЧИ неподвижным; в первом случае каток, раскатывающий стекло на столе, совершает лишь вращате.чьное, во втором- вращательное и поступательное движения. По второму способу, стекло прокатывается в лист мелсду двумя парами вальцов. Здесь опять - таки могут быть два варианта: а) вальцы делают пе-редвилсными, и готовый лист ложится на неподвижный приемный стол; б) вальцы только вращаются, стол лее продвигается по мере того, как на него лолштся лист. Применяемый при первом способе чугуьшый или стальной литейный СТО.Л составляется из 10-12 продольных гладких строганых частей. Длина его 9 ж, ширина-5 м, вес-70 т. С двух боков стола прикрепляются планки, соответствующие той толнцгце, к-рую должен иметь лист; в то же время эти планки слулсат направляюпщми д.чя катка. В других устройствах каток снабжается двумя ребордами, являюпщмися ограничителями ширины и толщины листа. Первое устройство лучше, т. к. стекло подвергается только вертикальному давлению, во втором же--стекло получает еще и боковой сдвиг, к-рый при прокатке толстого стекла, нередко нарушает правильную поверхность листа. Преимущество же второй конструкции состоит в том, что лист после прокатки м. б. сдвинут и в сторону, чему в первой конструкции мешают боковые планки. Для изготовления узорчатого стекла стол снабжают соответствующей гравировкой. Нормальная толщина листов, прокатываемых на неподвижном столе, 4-i-8 л*.м.. По окончании прокатки листы с подвижных литейных столов передаются в откальную печь; при непод-вилсных столах листы необходимо передвигать на промежуточный подвижной стол, с к-рого они сдвигаются в печь. Необходимость такой перегрузки яв.чяется недостатком этого способа, особенно при изготовлении тонких листов, к-рые легко м. б. поврелсдены, а в узорчатых .чистах м. б. смят рисунок. В последнее время типы машин для прокатки стекла между вальцами строятся с подвижным столом и с неподвижным прокатным приспособлением (схема на фиг. 2). Стекло наливается в приемник, установленный впереди первой пары вальцов 1; прокатанный предварительно между ними лист спускается по наклонной плоскости 2 ко второй паре валь-пов 3 меньшего диаметра, между к-рыми он прокатывается до окончательной толщины, и через вторую нагслонную плоскость 4 попадает па подвижной приемный стол 5, на котором по окончании прокатки отвозится к откальной печи. Приемный стол покрывается гладко отполированными и хорошо выравненными шамотными плитами. Все части машины, соприкасающиеся с горячим стеклом, снабжаются водяным охлаждением. Толщина листов регулируется расстоянием между центрами вальцов. Для получения по этому способу узорчатых листов узором снабжается верх-  Фиг. 3. штй из второй пары валиков. При этом способе рисупок на листе получается сверху и не м. б. смят при передвилсении листа. Непрерывная прокатка стехсла, протекающего постоянной CTpyeii из ванной печи,является проблемой, для разрешения к-рой проделано много опытов. Ббльшая часть проектов подобных устройств сводится к тому, что стекло непрерывно течет из ванны в ковш, помещающийся в особой, открытой снизу, нагревательной камере. При литье ковш опрокидывается, и его содерлшмое выливается на стоящий непосредственно под ihim подвижной литейный стол, к-рый затем откатывается под вальцы. Удачным разрешением проблемы является установка Форда для производства зеркального стекла для автомобилей (фиг. 3): струя стет-сла, непрерывно вытекающая из жолоба ванны и регулируемая заслонками, прокатывается в ленту и проводится через тоннельн. откальную печь в одну операцию. О т к а л к а (отжиг) листов зеркального стекла производится с целью устранения вредных напряжений в толще и па поверхности листа, получающихся при быстром охлалоде-нии стекла во время его прокатки. Неотож-женное стекло чрезвычайно хрупко и негодно к употреблению. Откальные печи устраиваются двух типов. Печи более старой конструкции представляют собою камеры до 8 м длины и 4 ж ширины. Топку делают боковую или со стороны, противоположной входному отверстию печи. Под печи выстилается шамотными полированными плитами, образуюгцими ровную горизонтальную поверхность. Когда листы уложены в печь, ее закрывают и замазывают. Охлалодение листов зеркального стекла производится в течение 4-6 дней. Современные откальные печи строятся по типу тоннельных с охладительным каналом, доходящим до 100 ж длины при ширине от 4 до С Для получения правильного отралсения зеркальное стекло должно иметь совершенно плоские и строго параллельные друг другу поверхности. Это достигается в результате трех операпий. Первая операндя-г рубая шлифовка на шлифовальном станке (схематич. чертеж на фиг. 4) при помощи крупного песка и воды. Шлифуемый лист 2 укладывается на круглый чугунный или же-.яезный стол 1 диам. до 10 ж, предварительно залитый тонким слоем гипса. После этого стол по рельсовому пути вдвигается под станок, соединяется с валом 3 и поднимается с рельсов вверх вместе с валом при помощи гидравлич. подъемника до соприкосновения с шлифовочными стальными полосами, прикрепленными к вращающимся кругам 4. Нажатие гсругов регулируется противовесом 5. Стол приводится в движение электромотором б. Шлифовочные круги приводятся во вращение трением мелоду листом и шлифовочными полосами; иногда для вращения кругов применяют особую систему зубчатых колес. После обработки поверхность стекла под микроскопом представляется покрытой сетью довольно глубоких царапин и полос. Вторая операция-т о н к а я ш л и ф о в к а на тех же машинах, но прп помощи мельчайшего песка пли наяедачного порошка. После этой обработки поверхность стегсла делается равномерно матовой. Третья операция-и о л и р о в-к а, которая восстанавливает прозрачность н блеск стекла. Полировка производится на полировочном станке войлочными хсругами при помощи мелкого порошка пемзы и мумии. Полировочный станок в общем сходен по  Фиг. 4. устройству с шлифовальным станком. Для шлифовки кромок зеркального листа служат особые фацетные станки с шлифовальными кругами или цилиндрами из специальных камней. с. Херсонский. Покрытие стекла металлом. Для получения доброкачественного 3. необходимо, чтобы слой металла, покрывающий стекло, был достаточно плотным и непрозрачным. Серебряный покровный слой испытьшается следующим образом: если направить на 3. лучи солнца или другого яркого источника света,

|