|

|

|

Литература --> Производство жидкого угля Общие технические условия. Процесс схватывания 3. обычно считался наиболее существенною характеристикою их. Однако, промежуточная стадия этого процесса, когда 3. утратила пластичность, но еще не схватилась, практически должна считаться не менее важной, и время отвердевания, т. п. Verarbeitungszeit, молсет существенно отличаться от времени схватывания. При выработке технич. условий, предъявляемых к 3., необходимо считаться пре-лсде всего с этим временем отвердевания, поскольку именно им определяются условия работыс данной 3. Общие технические условия для 3. состоят примерно в следующем. 1) 3. должна хорошо приставать к поверхностям, мелсду к-рыми она наносится, не требуя при этом особенно тщательной очистки их. 2) 3. должна прочно схватываться, не отставая при этом от поверхностей, к к-рым она примыкает. 3) Усадка 3. при затвердевапии и при схватывании д. б. возмолшо меньшей и во всяком случае не доводить состава до появления трещин. 4) При просыхании 3. в ней не должно образовываться пузырей. 5) Процесс затвердевания 3. должен протекать не слишком быстро, чтобы не помешать работе с 3., и не слишком медленно, чтобы не подвергать полулсидкую 3. различным случайностям; процесс схватывания также д. б. пе слишком длительным. 6) До приведения в состояние технич. готовности 3. доллсна иметь способность сохраняться возможно длительно без изменения. 7) Приведение 3. в состояние технич. готовности должно делаться быстро и по возмолсности без специальных сложных приспособлений. 8) Коэфф-т теплового расширения схватившейся 3. доллсен быть по возмолености близок к коэфф-ту расширения поверхпости, на которую 3. нанесена, а в случае разнородности поверхностей-иметь промелсуточное между обоими коэффгщиентами значение. 9) 3. должна выдерлшвать температуру в тех пределах, в к-рых молсет находиться обработанный ею предмет. 10) 3. должна быть непроницаемой для газов и жидкостей (это условие не всегда обязательно). 11) В некоторых случаях 3. доллсна быть электроизолирующей или, наоборот, электропроводящей. 12) 3. доллсна быть определенного цвета и тона, чтобы заделка поверхностей была по возможности незаметной (условие, тоже не всегда обязательное). Классификация 3. может быть проведена по видам технич. функций, к-рые несут 3., по роду поверхностей, на которые 3. наносятся, и по принципу физико-химическому, на котором основан процесс затвердевания и схватывания 3. Однако, эти процессы изучены лишь в очень немногих случаях, и потому пытаться дать классификацию их было бы прелсдевременно. В частности следует отметить, что изучению хода этих процессов, вероятно, может оказать существенную помощь рентгенографич.анализ. Способы испытанияЗ.разработаны до настоящего времени мало и сравнительно трудно поддаются унификации вследствие весьма большого разнообразия 3. гю химич. составу. Наиболее существенными признаками в отношении калсдой 3. являются: ход ее затвердевания, срок его, особенности и условия, затем ход процесса схватывания, свойство схватывания 3. (гл. обр. степень ее приставаемости к поверхностям, на к-рые она наносится), ее внутреннее сцепление, ее стойкость по отношению к теплу и холоду и  по отношению к химич. реагентам, в нек-рых случаях-ее электр. характеристики. Процесс затвердевания м. б. прослелсен мал а-кометрически (см. Малакожетрия), в частности, напр., при помощи иглы Виката, применяемой при испытании цементов; однако, недостаточная однородность 3. препятствует получению таким способом достаточно однородных данных. Другой способ, оказавшийся гораздо более целесообразным, по, к сожалению, не применимый достаточно легко по отношению к каждой 3., состоит в измерении ее электрич. сопротивления. Для этой цели слулсит разборная камера, представленная на фиг. 1. Корпус и стенки сосу-  0 П6Ш1т 15 202550 Время в чаем мин. Фит. 2.

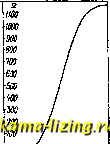

30 f 2 356 Время 6 час. и мин Фиг. 3. да делаются из п е р т и н а к с а, а пластинчатые электроды-из платиновой жести и перед калсдым испытанием заново платинируются. Все стенки, кроме электродных, смазывают вазелином и затем в сосуд накладывают свел-:езамешанную 3. Ход сопротивления в зависимости от времени различен при разных составах 3. Так, для одних 3. характерна кривая фиг. 2, сначала не показывающая роста сопротивления, а затем, после быстрого нарастания сопротивления, подходящая к асимптотич. значению. При таких кривых время затвердевания определяется отрезком оси абсцисс до начала крутого подъема. В других случаях ход сопротивления имеет вид, к-рый представлен на фиг. 3; при непрестанном возрастании сопротргвления здесь остается неясным, что Ихменно называть временем затвердевания, и потому принято, б. или м. условно, нахо-  дить это время посредством проведения касательной, составляющей с осью абсщгсс угол в 45°. Абсцисса точки касания этой касательной и принимается за время затвердевания. Возможны случаи, когда кривая сопротивления ие возрастает (фиг. 4), а падает по мере затвердевания замазки, а иногда, кроме того, имеет максимумы или минимумы; здесь требуется всякий раз особая оговорка, какую именно абсциссу принимать за время затвердевания. Другие свойства 3. испытыва-ются общими приемами материаловедения и не имеют еще собственной методики. Наконец, прочность 3. на приста-ваемость молсет испытываться специальным Фг. 4. разрывным аппаратом, измеряющим уси.яие, необходимое для того, чтобы выдернуть нормальный латунный щтифт из гнезда в фарфоровой пластине, когда он примазан в этом гнезде испытуемою 3. План и профиль этого аппарата представлены на фиг. 5. Устройство его таково: на деревянном основании а укреплены лселезные подставки б; рычаги г из полосового железа 15 х 30 мм вращаются на пальцах в; на конце верхнего из рычагов имеется маховичок д и щпиидель с винтовой нарезкой е; 5/с-лселезный противовес, а 3-подвилсной груз, состоящий из лселезной коробки, наполняемой ртутью, и- приспособление для захватывания штифта, (Содержатель для нормальной пластины, содерлсащей 10 гнезд. Jj в о iOWi 2 3 S 6 1 Время S час и мим.

Фиг. 5. Глицеринов 0-с в и н ц о в ы е 3. составляются из тончайшего порошка (отмученного и хорошо просушенного) свинцового глета и глицерина (папр. 5 кг глета на 0,5 .1 глгщерина). Глицерин м. б. взят технический-светложелтый, с запахом, но д. б. густ и не должен содерлсать много воды. Замешенное тесто применяется при начале затвердевания; через 20-30 минут такая 3. затвердевает в каменистую массу лселтого цвета, весьма плотную и настолько твердую, что ее молено разбить лишь при помощи стамески и молотка. Эти 3. хорошо пристают к поверхностям дерева, камня, стек.ча, фарфора, металла; перед употреблением нужно смазать поверхности густым (неочищенным) глицерином. Нагреванием затвердевшей замазки до 80-90° в течение 24 часов обнаруживают в ней лишь следы воды, несмотря на то что вода была в глицерине. Таким образом, реакция затвердевания и схватывания происходит без выделения воды, и, следовательно, правильною должна считаться схема В. Фаубеля (1928 г.): СН,.ОН РЬО СН,-0-РЬОН он + РЬО = он о рь- он сИг - о - РЬ - он он РЬО глицерин глет Дальнейшее длительное нагревание этой 3. при 120-130° ведет к выделению воды и образованию весьма стойкого соединения: /РЬ-О-СН. СНг-О-РЬ. /I I о< сн-о-рь-о-сн -о рь о сНг сн оРЬ Кроме вышеуказанного соединения, в гли-цериново-свинцовой 3., по Фаубелю, возможно образование таклсе соединений с меньшим содержанием РЬО. Вместо глета возмолсно составление подобной лее 3. со свинцовым суриком (представляющим, как полагают, ортоплумбат свинца, PbOj), но затвердевание происходит в данном случае гораздо медленнее. Та б.п. 2.-Р е 3 у л ь т а т ы испытаний г л ы-д е р и п о в о-с в и н ц о в о й замазки.

Наконец, возможно сочетание глета с суриком. В табл. 2 сопоставлены данные по испытанию глицериново-свинцовой 3, Удельное электрическ. сопротивление как глета и сурика, так и 3. с этими ингредиентами весьма велико. Сопротивление затвердеваю-шей 3. колеблется, но в общем несколько падает у конечного продукта; величина его- порядка до 80 ООО Q-cm. X л о р о к и с ь-ц и н к о в а я 3. При замешивании порошкообразной окиси цинка (мол. в. ок. 80) с водным раствором хлористого цинка ZnClg (мол. в. около 136) получается тесто, быстро переходящее в весьма твердую, белую, хорошо пристающую к поверхностям и химически стойкую массу, представляющую один из разнообразных видов хлорокиси цинка xZnO yZnClg zHgO. Искусственная задерлска этой слишком быстро идущей реакции м. б. достигнута прибавкою замедлителей (бура, спирт, ацетон и т. д.), образующих двойные соли или иные соединения, а таклсе предварительною прокалкою окиси цинка, к-рая понижает степень дисперсности этой окиси и тем уменьшает ее активную поверхность. Весовые соотношения окиси цинка и хлористого цинка, отвечающие различным молекулярным соотношениям, представлены в табл. 3. Hai-более рациональное соотношение составных Табл. 3.-Зависимость между м о л е к у-лярнымии процентными соотношениями окиси цинка и хлористого цинка.

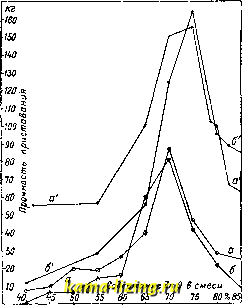

частей устанавливается кривыми фиг. 6, показывающими прочность хлорокись-пинко-вой 3. на приставание к металлич. штифту и фарфору; во всех случаях замедлитстем служила бура, добавляемая в количестве 1,25 г на каждые 15 з хлористого пипка. Что же касается воды, то ее добавляли в возможно меньшем количестве, при котором можно было еще замесить тесто: примерно 30- 50 г на 100 г смеси ZnO и ZnClg. Кривые аа и аа относятся к прокаленной окиси пинка с фарфоровой фабрики Фейльсдорф, кривая бб-к окиси цинка от Кальбаума и кривая бб-к не очень прокаленной окиси цинка от Грюнзигеля. Хорошо выраженный максимум прочности 3. у кривых аа и бб падает па соотношение 70 % ZnO кЗО % ZnClg, что соответствует молекулярному соотношению  fUJ izi) (5.1} т (S.mWM:i)l9:n Молекулярное отношение in О к Zn CI2 Фиг. 6. 4 ZnO : 1 ZnClg; у кривых же аа я бб этот максимум падает на молекулярное соотношение 5 ZnO ; 1 ZnClg, при чем максимальное значение почти вдвое больше, чем для кривых аа и бб. При замешивании про-хсаленной окиси цинка требуется меньшее количество воды, нежели при замешивании непрокаленной. Это обстоятельство ведет к меньшему времени просыхания 3., к устранению образования трещин, возможных при испарении излишней воды, и пузырей,

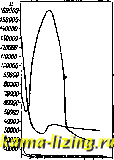

Фиг. 7. С I5i06i 2 5 S i Время 8 час. и мим. Фиг. 8. образующихся при наличии избыточной воды, если 3. приходится просушивать горячим способом. Процесс затвердевания хлор-окись-цинковой 3. хорошо прослелшвает-ся электрич. способом, тогда как малакоме-трически (помощью иглы Виката), вследствие неоднородности 3., данные получаются весьма расходящиеся (даже на 100%). Сопротивление 3. (кривая аа на фиг. 7) быстро возрастает во время самого затвердевания, при чем содержание свободного х.по-ристого цинка, пересчитанное на исходное полное количество (кривая бб на фиг. 7), соответственно падает. Длительность времени затвердевания определяется многими факторами: количеством вступающих в реакцию составных частей, количеством воды, участвующей в реакции в качестве растворителя хлористого цинка, количеством замедлителя, температурою, длительностью замешивания 3. и величиною частиц твердой фазы. Зависимость времени затвердевания от количества воды и замедлителя представлена на фпг. 8. Кривые а, б, в, г относятся к 3., составленным из 70 г ZnO и из 43 г раствора ZnClg (уд. в. 1,425 при 19,5°); воды в случаях а и б по 10 г (в е и г она отсутствует); буры в случаях б й г по 1 г, в а и е-по 2 г. Время затвердевания выражается числами: в случае а-345 мин., б-90 мин., е--64 мин. и г-22 мин.; так. обр., вода действует здесь как замедлитель. Зависимость времени затвердевания от величины частиц представ.яена на фиг. 9, где наименьшее время затвердевания-1 ч. (кривая а)-соответствует наиболее тонким части-

Время 6 час. и мин. Фпг. 9.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||