|

|

|

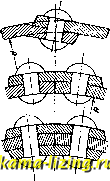

Литература --> Производство жидкого угля ные для расчета мостов и стропил, СПБ, 1910; М а к-сименко Ф., Расчет заклепочных соединений, СПБ, 1889; Велихов П., Влияние отверстийпа распределение напряжений в растянутой полосе, М., 1907; Тер-Карапетов, Опыт теоретич. исследования работы заклепки, М., 1929; Г и б ш м а н е. е.. Исследование работы заклепочных соединени!!, М., 1929; Труды 2 Международ, конгресса по мостовому делу, М., 1928; W у s s Th., Beitrag z. Spannungsuntersuchung an Knotenblechen eiserner Fachwerke, Forschungsarbeiten usw. ,B., 1923, H. 262; Eiselin, Untersuchung am einfach gelochten Zugstab, Bauinge-nieur . В., 1924. 8-9; Rudelofl M., aersuchc mit Anschlusscn steifer Stabe, В., 1921; R u d e 1 о f f M., Einflusse d. Nietl6cher auf die Langenanderung v. Zugstaben u. die Spannungsvcrteilung in ihnen, В., 1915; R u d e 1 0 f 1 M.. Versuche zur Priifung u. Ab-iiahme d. 3 ooo-J Maschine, В., 1920; R u d e 1 о f f M., Versuche mit Nietverbindungen u. Bruckenteilung, В., 1912; В a u m a n n K., aersuche zur Ermittelung der in den Blechen helm Nieten bewirkten Veranderungen, В., 1922; D б r n e n A., Die bisherige Anschlusse steifer Fachwerkstabe u. ihre Verbesserung, В., 1924; M e 1 a n H., Der Bruckenbau, B. 3. W.-Lpz., 1923- 27; Bleich F., Theorie und Berechnung eiserner Bruckcn, В., 1924; S с h a p e г G., Eiserne Brucken, 5 Aufl., В., 1922; Waddell J., Bridge Engineering, N. Y., 1916; Bleich F., Formeln u. Tabellen f. d. Eisenbau. W.-Lpz., 1915; W у s s Th.. Kraftfelder in testen elastischen Korpern. Berlin, 1926; R ii h 1 D., Experimentelle Ermittelung ebener Verschiebungs-und Spannungszustande. Berlin, 1920; БМ n d e i s e n c, Versuche uber die Beansprucl.ungen in d. Laschen, В., 1920; S с h a e с h t e r 1 e K., Die Nietverbindungen bei Brucken aus hochwertigen Stahlen, Bautechnik , Berlin, 1928, H. 7, 8; W e i d m a n n, aersuche uber d. zulassigen Lochleibungsdruck, Bautechnik , Berlin, 1927, H. 26. E. Гибшман и С. Демин. II. Прочноплотные 3. с. При проектировании нрочноплотных 3. с. исходят из следующих соображений: 1) фактическая возмолшость кленки, т. е. шаг-достаточный для образования головки, 2) плотность шва и возможность чеканки и 3) минимальное ослабление листов и равнопрочность соединения по всем рядам зак.тепок. Первое условие заставляет делать шаг f5=2,0-1-2,2d, где d-диаметр заклепки; для возможности чеканки кромки листа делают шаг в первом ряду заклепок tS8, где <5-толщина листа, подлежащего чеканке. Для того чтобы лист при чеканке не отги-д бался, делают отстояние первого ряда заклепок от кромки листа al,o~l,6d, спускаясь в тонких наБ кладках до l,35d. Последнее требование и ведет к применению швов с разным число.д! заклепок в рядах при g максимальном шаге в первом ряду. В нрочноплотных 3. с. применяются исключительно одно- и двусрезные заклепки;первые--в швах внахлестку (фиг. 21, А) и с одной накладкой (фиг. 21, Б), вторые-в швах с двумя накладками (фиг. 21, В). При двух первых способах в листах или в накладке возникают изгибающие моменты, что заставляет увеличивать толщину листов и накладок; кроме того, в шве с одной накладкой, не имеющем никаких преимуществ по сравнению со швом внахлестку, приходится обрабатывать накладку и ставить двойное количество заклепок, а потому этот способ употребляется лишь в редких случаях.  Фиг. 21. При расчете прочно плотных 3. с. делают следующие допущения: 1) сопротивление шва основано иск.чючительно на трении между листами, при чем величина действующего уси.чия ни в каком месте 3. с. ие должна превосходить силы трения; 2) нагрузки распределяются равномерно на все заклепки; 3) нагрузка убывает в сечениях листа по рядам заклепок, по мере того как она воспринимается лежащими впереди заклепками. В виду того что второе и третье поло-лсения заведомо не соответствуют действительности, Бах предложил учитывать неравномерность распределения нагрузки между отдельными рядами заклепок уменьшением соответствуюп],пх коэффициентов при многорядных и многосрезных швах. Однако, герм, официальные правила для постройки паровых котлов не предусматривают этого и ограничиваются повышением коэфф-та безопасности листов при многорядных швах с накладками разной ширины. Сила трения между листами зависит от состояния поверхности листов и силы, прилгимающей листы друг к другу. Последняя зависит от диаметра заклепок и разности t° соединяемых частей и заклепочного стерлсня в тот момент, когда заклепка, остывая, приобретает упругость, приблизительно равную упругости холодного железа. Напрялсения, возникающие при этом в сечении заклепки, а= М а Е 24:М , где At-разность темп-р заклепочного стержня и склепываемых листов, а-термич. коэфф. линейного расширения (а = 0,000011- 0,0000125), равное 2 000 000 кг/слг- модуль упругости. Из ф-лы видно, что уже при М равном 100° напряжение в материале закчепки превышает предел текучести. Сказанное дает право отнести сопротивление листов скольжению к единице поверхности сечения заклепки, т. е.: где If с.-временное сопротивление скольжению, отнесенное на 1 сж* площади заклепки. Pp.-сила, при к-рой в данном сечении появились первые остаточные сдвиги листов, п- число заклепок диаметром d в соединении. Величина К получена опытным путем многими авторами, при чем численное значение ее, в зависимости от способа склепки, д.чины и диаметра заклепки, распо.чожения заклепок в листах и чувствительности измерительных приборов, варьирует в широких пределах: от ООО до 3 500 кг/сж (более низкие числа относятся к старым опытам). В результате многочисленных опытов Бах рекомендует брать следующие допускаемые напрялсения /с(.. на 1 см сечения заклепок в одной п.чоскости среза (для расчетов берут диаметр заклепки равным диаметру заклепочного отверстия): Для одноряд}т1х швов внахлестку..... 700 кр/см двухрядных ..... (.50 трехрядных ..... 600 однорядных с двумя накладками 600 двухрядных 575 трехрядных 5.50 Германские правила,однако, не делают этого различия и предписывают, независимо от рода соединения, fc(..<:700 кг/см- на калсдую поверхность среза для заклепок из материала с временным сопротивлением на разрыв до 3 800 mjcM и А;,. 700 j/gfoo из материала с временным сопротивлением на разрыв К>Ъ 800 кг/см. Достоинство 3. с. определяется величиной наименьшего коэфф-та ослабления <р, вычисленного для всех возможных случаев разрушения данного шва. Коэфф-том ослабления по данному сечению 3. с. называют отношение прочности шва при разрыве листов по нему к прочности целого листа, при чем прочность принимается пропорциональной площади сечения нетто с прибавлением суммы площадей срезаемых заклепок, которые приведены к площади сечения листа по формуле: со = iiY.mco, где со-приведенная площадь заклепок, просуммированная по ширине рассматриваемой части шва, 1х-= ~-отношение донустимо- р-давление в кг/см на стенку на глубине h м, а, у-плотность лсидкости в кг/дм. Ре, зервуары для жидкостей делают обычно из для заклепок горизонтальных поясов различной, увеличивающейся книзу резервуара, толщины. Расчет толщины стенок круглых резервуаров ведут по обычной ф-ле: где D-диаметр резервуара, р-среднее давление расчетного пояса, ср-коэфф. ослабления 3. с. и С-прибавка на ржавление и механич. повреждения при постройке; берут обычно 900 кг/см и С 0,4 сж. В прямоугольных резервуарах (фиг. 22) расче! Табл. 3.-К онструктивные данные плотных заклепочных нгвов (размеры в мм). го напряжения 3. с. на сдвиг (fe..) к допустимому напряжению листов на растяжение или сжатие (к), т-число плоскостей срезывания заклепки и ft> = -- площадь поперечного сечения ее. Неизбежным (при заданных диаметре заклепки d и шаге первого ряда ti) является ослабление соединяемых листов по первому ряду заклепок: г - d Следует стремиться к тому, чтобы в дальнейших рядах было<991, т.е. чтобы все заклепочное соединение имело в любом сечении прочность не меньшую, чем в первом. Из этой ф-лы видно, что ср- тем ближе к единице, чем больше iho отношению к d; этим объясняется то, что в первых рядах многорядных 3. с. ставят уменьшенное число заклепок. По второму ряду с шагом коэффициент ослабления

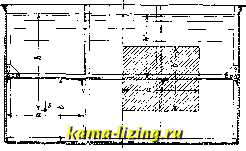

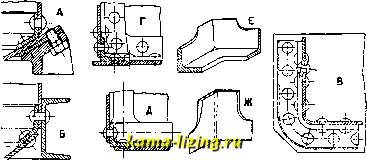

где mi-число плоскостей срезывания заклепок первого ряда. Коэфф. ослабления по любому ряду п с шагом =H+(f+x+-+T,-)?- Коэффициент ослабления в стыке основных листов р-рядного шва (в стыке можно условно считать p+i==d) Коэффициент ослабления накладок по последнему ряду заклепок <Р где 8 -сумма толщин обеих накладок. Конструктивные данные прочноплотных З.с. (котельных швов) даны в табл. 4. III. Плотные соединения. В газгольдерах и резервуарах для хранения газа давление одинаково на все стенки, в резервуарах же для жидкостей давление увеличивается с глубиной по лтшейному закону: Р = о > где ведут по площади стенки, заключенной между поперечными креплениями (на фиг. 22 слева внизу), по ф-ле: где величина коэфф-та берется по кривой, данной на фиг. 23. Расчет связей ведут на полную, приходящуюся на них нагрузку P=0,lyhab (заштрихованная площадь на фиг. 22), не принимая во внимание жесткости стенок. Размеры швов не вычисляются, а берутся по данным практики, в зависимости от наименьшей толщины соединяемых частей, по табл. 3. Чеканка швов воямолсиа лишь начиная с толщины листа > 5 мм. При более тонких листах плотность достигается применением прокладок из парусины или картона, пропитанных олифой или суриком, пропитанной  Фиг. 22. теми же веществами пеньковой пряди, положенной зигзагом вокруг стержней заклепок, и т. д. В соединениях, подверженных действию высокой 4°,для прокладок берут асбестовый шнур или картон. Листы вертикальных стенок соединяют чаще всего одно- рядным швом внахлестку, листы днищ соединяют тем же способом или при помощи простых накладок. Соединение днища со стенками делается почти исключительно при помощи кольца или рамы из углового железа. Типичные примеры для круглых резервуаров даны на фиг. 24, А, Б, для прямоугольных--на фиг. 24, В, Г и Д. Соединение вертикальных углов в прямоугольных резервуарах делаются с загибом стенки (фиг. 24, В) или при помощи особого уголка (фиг. 24, Г и Д). Послед-

5 0 0,7 Фпг. 23. вестную жесткость соединению, потребует изготовления сложных откованных частей в тройном стыке у дна (фиг. 24, Е и Ж), л. павпушнов. IV. 3. с. в судостроении. Материалом для изготовления судостроительных заклепок служит круглая заклепочная сталь с временным сопротивлением на разрыв около 3 500 кг/см, при пределе упругости около 2 000 кг1см -. Кроме заклепок обычной формы, т. е. с по.яукруглыми, потайными и полупотайными головками, в судостроении пшроко применяются заклепки, имеющие бочкообразную гсчовку с конич. подголовком или без него; такая форма закладной го.ловки облегчает постановку заклепок в тесньпс местах. Дыры для заклепок в листовой и сортовой судостроительной стали просверливаются или продавливаются (пробиваются); при  Фиг. 24. продавливании в стали повышенных качеств дыры должны затем рассверливаться до нужного диаметра (миллиметра на 3) с целью устранить вредное влияние продавливания дыр на материал вблизи краев отверстия. При наиболее ответственных работах, требующих точной сборки, рекомендуется дыры просверливать или досверливать продавленные дыры. Дыры для заклепок в склепываемых частях должны на 0,5-1 мм и больше превышать диаметр стержня заклепок, в зависимости от размера заклепок и от точности, достигаемой при тех или иных сборочных судостроительньгх работах. Клепка в судостроении применяется горячая и холодная, при чем последняя - тстькодля заклепок малого диаметра (мень- Т. D. т. VIII. ше 10мм). Клепка бывает ручная и машинная (гидравлическая, пневматическая и паровая); для заклепок диаметром больше 25 мм ручная клепка получается мало удов.летво-рительной, при диаметре же большем 35 мм она становптся почти невозможной. Преимущественное применение того или иного вида клепки при постройке судов определяется наличием имеющегося оборудования и условиями производства работы. В коммерч. судостроении диаметр зак.леп-ки назначается в зависимости от толщины С1:лепьшаемых листов, согласно существующим правилам для постройки коммерческих судов, устанавливаемым соответствующими правительственными органами или страховыми обществами, как то: Регистр СССР, Английский Ллойд, Германский Ллойд, Французский Веритас и др. В случае отсутствия необходимости следовать указанным правилам, напр. в военном судостроении, диаметр зак.лепки определяется по следующей ф-ле, если специальный расчет не потребует отклонения от этой нормы: d = 5,7 уТ , где d-диаметр заклепки в мм и 8-меньшая из то.лщин склепываезчых листов в мм; диаметр заклепки округляется до целых мм или до ближайшего диаметра, имеющегося в сортименте заклепок. При склепывании нескольких листов, имеющ1-1Х разную толщину, диаметр заклепки, определенный по вышеприведенной ф-ле, надлелшт согласовать с нижеследующими требованиями, вытекающими из условия возможности производства клепки: 1) общая то.лщина ск.ленываемых .листов не д. б. более 4d; 2) для возморности яробивхси дыр в листах диаметр заклепкп не д. б. меньше толщины наиболее толстого из склепываемых листов; 3) при потайных заклепках, для возможности образования правильного потая, диаметр заклепки не доллсен превышать больше чем в 2-2,5 раза толщину крайнего листа, служащего для образования потайной головки (в 2 раза-при высоте потая 0,Ъй и в 2,5 ра-3-J. при высоте его в 0,4d). В коммерческом судостроении размещение заклепок производится согласно существующим правилам постройки коммерч. судов. В случае же отсутствия необходимости следовать этим правилам, а также в военном судостроении, при размещении заклепок руководствуются следующими нормам!-:, с округлением их до цельгх мм. 1) Расстояние центра зак.лепок от края листа: a=l,5d-f 4-3 мм. 2) Расстояние между центрами двух соседних рядов заклепок при расположении заклепок в шахматном порядке: b = l,75d-f -Ь5 мм; при расположении заклепок в цепном порядке: b=2d-{-b мм. 3) Минимальный шаг заклепок: i=2,5d-f 10 мм. 4) Максимальный Hiar заклепок определяется требованием достаточно плотного прилегания друг к другу склепываемых частей.

|