|

|

|

Литература --> Производство жидкого угля испытании 3. из литого железа прочность головки и стержня почти одинаковы, в 3. .же из сварочного железа головки часто срезываются по направлению фибр; в этом отношении ручная клепка, как сильнее отклоняющая волокна материала от первоначального направления, представляется более выгодной; в этом же направлении действует зенковка заклепочных отверстий. По опытам Баумана, при прессовании 3. первоначально щхлиндрич. стенки отверстия приобретают бочкообразную форму, при чем напряжения в листах возрастают по мере удаления от головок 3. и достигают максимума в плоскости соприкасания листов; распределение напряжений в толще листов между заклепочной дырой и кромкой графически изображено на фиг. 5; для сравнения пунктиром показано распределение напряжений, вычисленных для случая цилиндра с толстыми стенками. Листы, разнятые после холодной склепки, обнарулшвали явления текучести (т. и. Fliessfiguren) при давлениях около 100 %г/мм площади поперечного сечения стержня 3. В случае горячей клепки листы в окружности отверстий получают остающиеся деформации уже при мень-JBHX давлениях. Бауман советует употреблять давления, лежащие в пределах от 65 до 80 кг/мм. Явление заклепывания при помощи прессов распадается на три фазы: 1) под влиянием давления, превосходящего предел текучести металла при данной t°, он начинает течь, заполняет отверстие и образует головку; листы при этом прижимаются друг к другу силой пресса; 2) облсимки удаляются, и листы под влиянием упругости стремятся возвратиться в первоначальное положение; 3) стерлеень 3. остывает и снова стягивает листы.При прессовой клепке необходимо избежать второй фазы, т. к. при недостаточно остывп1ем стержне 3. он получит, под действием расходящихся листов, остающиеся удлинения, которые вызовут уменьшение си-л},1, стягивающей листы, а следовательно, и ос.габлепие самого шва. При ручной клепке вторая фаза отпадает. В целях противодействия этому явлению применяют в прессах особые приспособления, прилшмающие листы и дерл-сащие их в этом нсползении во время склепывания 3., или оставляют 3. под действием пресса столько времени, чтобы стержень достаточно охладился и, т. о., исчез.11а опасность расхождения листов. Эмпирически выработана следующая ф-ла для времени, в течение к-рого необходимо оставлять 3. под давлением: t=0,75d, где t-время в ск., а d- ;гГ 3. в мм. Явления, происходящие в заклепочном соединении при его нагрузке, до настоящего времени не изучены с достаточ-1юй полнотой и точностью. Весьма спорными остаются вопросы о распределении усилий на отдельные 3. и о напря-  Фиг. 5. жениях, испытываемых заклепкой. Однако, можно считать установленным, что 3., поставленные в горячем состоянии, дале при прессовой к.чепке не заполняют полностью заклепочного отверстия; таким образом, в первоначальной фазе нагрузки, до наступления скольжения между листами, силой, противодействующей разрушению соединения, является CHvTa трения между листами. На этом предположении основан метод расчета заклепочных соединений, предло-леенный Кар.чом Бахом. Так как сила трения при постоянном коэффициенте трения пропорциональна количеству трупщхся поверхностей и нормальному усилию, а последнее с достаточной д.тя практических целей точностью можно принять пропорциональным п.тощади пойеречного сечения заклепки, то в конечном счете этот способ расчета сводрхтся к обычн. расчету зактеп-ки на срезывание по возможным плоскостям скольжения соединения. При усилиях переменного знака ско.тьжение листов начинается при повторном действии силы улее при напряжениях значительно меньших, чем необходимые д.тя сдвига листов постоянной статической нагрузкой. Это яв.чение заставляет в стыках, работающих с переменной нагрузкой, прибегать к 3., обеспечивающим неподвилшость отдельных частей соединения. С этой целью употребляют хо-.подные 3. с jZT стержня несколько бо.чьшим (обычно dl,02di), чем заклепочное отверстие; 3. в холодном состоянии вгоняется ударами молотка или прессованием в чисто высверленное и ирошабренное отверстие, и затем выступающей части придается форма небольшой заклепочной головки. То обстоятельство, что общий характер кривых напряжение-деформация при нагрузке заклепочных соединений всего бо.чее напоминает собою аналогичные кривые изгибаемых стержней, а также и непосредственные наблюдения над внешним видом 3. из разрушенных швов-дали нек-рьЕи авторам повод предложить способы расчета 3., основанные на предположении работы стержней 3. на изгиб. До настоящего времени, однако, эти способы значительного распространения в Европе не получили. Производство 3. раз-чичаотся смотря по тому, делают ли их холодным способом (для 3. jZ! до 6-8, редко до 10-12 мм) или горячим (для 3. большего 0). В первом случае машина для производства 3. ничем существенно не отличается от обыкновенной сильной гвозди.чьпой машины (см. Гвоздильное Табл. 4. - Производительность машин для фабрикации заклепок холодным способом.

производство); во втором,-при небольшом объеме производства, пользуются прессами, чаще всего фрикционными или эксцентриковыми, а при более обширной фабрикации-горизонтальными ковочными машинами. Производственные данные машин типа гвоздильных даны в табл. 4. Фрикционные прессы для производства 3. ничем пе отличаются от норма.льных, употребляемых пои производстве бслтов и других мелких поковок. Основные данные фрикционных прессов приведены в табл. 5. Табл. 5. -Основные данные п ионных прессов. I р и 1-

Ход работы на фрикционном прессе следующий: сначала от железного или стального прута отрезают на специальных ножницах заготовки нужной длины, при чем особое внимание необходимо обращать на перпендикулярность обреза; затем заготовки нагреваются в особой печи (напр., в печи для болтов в болтшом производстве см.), и рабочий кладет заготовку а (фиг. 6, А) в отверстие матрицы 6; опускающийся штамп в отформовывает головку (Б), после чего полуготовая 3. выбрасывается при помощи особого выбрасывателя г (В); образующийся при штамповании головки грат д удаляют на особых огратовочных прессах, чаще эксцентриковых, иногда фрикционных, более слабой модели, чем для отковки. Горизонтальные ковочные машины строятся как д.ля обслуживания вручную, так и для автоматич. питания. Основная кон-.t-. струкция их в обо-j , их случаях остается неизменной, но во втором случае прибавляется авто-матическ. питательный прибор, представляющий собою два ролика, приводимых во вращение станком и продвигающих в нужный момент железную штангу. При ручной подаче штангу разогревают в особой печи на длину ок. 1,5 м до нужной t° (для сварочного железа-до 1 odb°, д.ля литой мягкой стали-до 760-800°), вставляют в машину и пускают ее в ход, продвигая штангу после каждого рабочего хода, пока вся разогретая часть ее не будет использована; т. о., за один нагрев производится 15-30 3. При машинной подаче особая печь д.линою 8-10 м, снабженная с обоих концов щелевидными отверстиями для загрузки и выгрузки штанг, устанавливается на расстоянии 1-1,5 м от маншны; разогретая штанга вводится в подающий механизм, к-рый постепенно вытя-  гивает накаленную штангу из печи и подает ее в нужные моменты в машину. Производительность машин последнего типа доходит до 4 ООО шт. в час. Клепка и клепочные машины. Постановка 3. на место совершается ручным или машинным способом и в обоих случаях может быть горячей или холодной. Первой операцией при горячей клепке является нагрев заклепки. Обыкновенно для этой цели применяют обычные переносные горны, снабженные вентилятором, приводимым в движение или рабочим или воздупшым инжектором, работающим сжатым воздухом. Несмотря на большое распространение этих печей, им присущи значительные недостатки, из к-рых главные: высокий расход топлива (100-200 кг и более угля на 100 кг нагреваемых 3.), легкая возможность перегрева или неравномерного нагрева 3. (5-10% сожженных 3.), образование большого количества окалины и вредное влияние заключающейся в топливе серы на механич. качества металла 3. Часть этих недостатков отсутствует в пламенной печи, изобралсенной на фиг. 7; так как 3. не соприкасаются непосредственно с углем.   ФПГ. 7. то вредное в.лияние серы си.льно ослаблено, регулировкой воздуха достигают полного горения, и, т. о., сильно уменьшается угар и число сожженных 3. Расход топлива, правда, остается почти столь же значительным, как и в открытом горне (100-150 кг па 100 кг 3.). Часто применяются круглые коксовые печи, в к-рых 3. кладутся в окошки, проделанные в цилиндрич. стенках горна. Горячие газы, выходя нарулсу, нагревают стержень и головку 3. Печь делают вращающейся, при чем для защиты от излишнего лучеиспускания она окружена колсу-хом, прерывающимся лишь в месте закладки и выемки 3. Наиболее совершенным остается электрический способ нагрева 3, Аппарат для нагрева 3. изображен на фиг. 8. Заклепка а за-лгимается между медными электродами б, б, из которых нижний неподвижен, а верхний поднимается педалью в; затем включается переменный ток в первичную обмотку трансформатора г, вторичная обмотка к-рого состоит из медного прута, присоединенного к электродам; во вторичной обмотке индуктируется переменный ток низкого напряжения (1,5-2 V), но большой силы (1 ООО- 5 ООО А), накаливающий 3. до белого каления в течение 15-20 ск. Регулировка напряжения производится включением отдель- ных секций первичной обмотки трансформатора, при помощи коммутатора д. В Америке такие аппараты строятся для нагрева до 7 3. одновременно, в Европе-обычно для 3-4 штук. Требуемая мощность равна 3- 4 kW на 1 см сечения нагреваемых 3., расход энергии 30-45 kWh на 100 кг нагретых 3., часовая производительность 100-150 шт. на одно гнездо. Достоинствами электрич. нагревателей являются: экономичность (особенно когда имеется дешевая гидроэлектрическая энергия), отсутствие окалины и быстрота нагрева, при чем опасность перегрева уменьшается, т. к. рабочий должен на-, блюдать лишь за 2-5 3., находящимися у него прямо перед глазами (% сожженных 3. падает до 0,2-0,4). При ручной клепке звено состоит из 5-6 рабочих: старшего, 2-3 бойцов, рабочего, держащего подбойку, и мальчика у горна. Порядок работы таков: нагретая добела 3. подается к месту клепки, при чем сначала, для освобождения от окалины, ею ударяют о край горна и взмахивают в воздухе; затем она вводится в отверстие, и под нее подводят подбойку (фиг. 9а) или особый поддерживающий домкрат (фиг. 96); после этого старший молотком указывает  Фиг. 9а. Фиг. 96. бойцам места, куда надо бить, и те несколькими ударами молота образуют начерно головку 3.; наконец, на нее ставят обжимку с выработанным в ней углублением и сильными ударами кувалд окончательно формируют головку. Производительность ручной клепки невелика (см. табл. 6), и, кроме того, 3. диам. больше 25 мм вообще не м. б. расклепаны этим способом. Табл. 6. - Часовая п р о и з в о ди т е л ь-ность колонны при ручной клепке (по данным ГОМЗЫ).

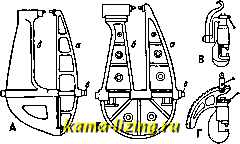

Машинная клепка производится на гидравлич., пневматич., паровьгх, электрич. и трансмиссионных клепальных машинах. Наибольшее распространение получили два первых вида. Клепальные машины делятся на стационарные и переносные. Первые (фиг. 10, А и Б) состоят из станины с длинным зевом, на верху которой укреплены рабочие органы машины. Станина делается литой, при чем, для возможности клепки барабанов малого 0, ветвь ее а, служащую  Фиг. 10. поддержкой, делают из стального литья; другая половина б станины м. б. чугунной (фиг. 10, А) или также стальной (фиг. 10, Б). Обе по.товины скрепляют стальными якорями е, которые ставят па место в нагретом состоянии. Такие же якоря применяют в станинах, отлитых из одного Ivy ска, с целью вызвать в состоянии покоя в закруглении зева напряжения слсатияи, т. о., уменьшить во время работы возникающие в этом месте напряжения растяжелия, достигающие особенно больших значений в виду малого радиуса закругления этой части станины. Подвижные клепальные машины подвешиваются на универсальных подвесках, позволяющих придавать им любой уклон (фиг. 10, В и Г); оси вращения проходят через ц. т. машины, и, т. о., для вращения достаточно небольшого усилия. Рабочий механизм различается в зависимости от энергии, применяемой для приведения машины в действие. В гидравлич. машинах рабочая часть состоит из двух гидравлич. цилиндров, из к-рых один приводит  в действие подпорную обжимку, сжимающую склепываемые листы, а другой-давящую обжимку, осаживающую самую головку. При клепке желательно получить усиление давления под конец образования заклепочной головки. Такое желание, в соединении со стремлением сократить расход прессовой воды, привело к созданию особых тюнструкций, общим принципом к-рых является применение в том или другом виде дифференциальных поршней. Типичная конструкция изображена на фиг. 11. Поршень а, двигающийся, как в цилиндре, в поршне б, несет на себе прижимающую обжимку fi, давящая же обжимка г сидит на приливе стаканообразного поршня ; небольшой ди(1)-ференциа.тьный поршень д, соединенньН!

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||