|

|

|

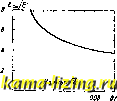

Литература --> Производство жидкого угля ную причину того или другого распределения напряжений в гирлянде И. э. и, следовательно, определяет собою степень участия отдельных И. э. в работе всей цепи, особенно при ударных напряжениях. Теоретич. подсчет (Р. Рюденберга) на основании электрической o.2i схемы замегцения под- 0.20 0.16 012 \-  / г 3 5 6 7 8 Фиг. 7.  2 35078 Фиг. 8. весной гирлянды, представленной на фиг. 6 (где С-емкость отдельного звена гирлянды, с-емкость арматуры отдельного звена относительно мачты и земли, Е-соответственные напряжения, а J и г-емкостные токи), дает ур-ие в конечных разностях: Я , = Е +1-2Е , + Е х, (1) полное решение к-рого будет S,= e -Be , (2) где А и В-произвольные постоянные, а а находится по таблицам гиперболических функций из ур-ия при очень малом можно принять а = j/ . Если нулевое звено гирлянды заземлено, а   2 3 4 5 е 7 в Фиг. 10. потенциал последнего звена, соединенного с проводом, равен Е, то ур-ие (1) получает вид где а я 2 суть конструктивные характеристики гирлянды. На фиг. 7-11 даны кривые для восьмизвенной цепи при разных значениях параметра : Кривая Значения Кривая Значения -I Фит. 7 показывает изменение потенциала т. Э. т. VIII.  0.02 О.Ои ООО Фиг. 1 1 . и, следова-но не от С. вдоль гирлянды, фиг. 8-напряжение отдельного звена, фиг. 9-напряжение последнего звена при гирляндах различной длины, фиг. 10-степень действия гирлянд в зависимости от числа звеньев и фиг. 11- наибольшее возможное напрялсение провода как кратное от наибольшего возможного напряжения для отдельного звена. При весьма длинных цепях напряжение на конечном звене выралсается соотношением Ez = E{l - e тельно, зависит только Иначе говоря, не для всякого напряжения Е пригоден любой тип подвесного изолятора, хотя бы звеньев было взято как угодно много. С другой стороны, увеличение числа звеньев улсе при не очень длинных цепях делается бесполезным, например при <0,05 сверх пяти. Пористость изоляторного фарфора. Качество изоляторного фарфора в механич. и в электрич. отношении, а также в отношении стойкости против разрушающих атмосферных факторов, существенно связано с пористостью его. Большинство специалистов изоляторного дела считают пористость фарфорового черепа главной причиной старешгя его, выводящей изо.чяторы из строя не только в условиях слулебы, но и при простом хранении на складах. В разных счаях стенень этого вреда оказывалась различной. По свидетельству Писли, в первые 2-3 года елсегодно гибло от 10 до 40% И. э., а в среднем изоляторы давали ежегодно до 20% убыли; подобные же факты указываются другими специалистами. Но зато отмечены и меньшие числа, напр. только до 1 % убы.чи в первые 3-4 года (по Остину). В отношении пористости фарфора следует различать следующие 5 видов пустот: 1) раковины-крупные полости, в к-рых содержатся газы, пары или жидкости; 2) трещины; 3) сквозные поры-б. или м. тонкие волосные каналы, искривленные, иногда ветвящиеся и проходящие сквозь весь череп от одной его поверхности до противоположной; 4) слепые поры-каналы, подобные каналам сквозных пор, но не доходящие до противоположной поверхности, т.е. замкнутые с одного конца; 5) закрьггые поры-небольшие пустоты разной формы и величины, не имеющие сообщения с внешней средой. Первые два вида пор являются порокалш самоочевидными, и отсутствие их у изоляторного фарфора подразумевается; ни электрич. ни механич. требования к И. э. не м. б. прп наличии таких пороков удовлетворены хотя бы приблизительно. Сквозные и слепые поры тоже явно недопустимы, т. к. облегчают возмоленость пробоя, утечек и накопления влаги, которая, вдобавок, при замерзании ведет к разрушению И. э., а иногда к растворению при наличии капиллярного давления. Значешш закрытых пор менее ясно. Ес-.чи они объединяются группами в сложные ходы, то тем са]мым полезная толщина черепа, особенно в отношении пробоя, соответственно сокращается. Если же закрытые поры пмеют яйцевидную форму и незначительные размеры, то ионизация газа в них затруднена, и, следовательно, возмолшый вред от них несравненно меньше, чем при объедине-1ПП1 в каверны. Впрочем, еслп правильно указание Писли, что содерлсащиеся в порах газы весьма разрежены, то и закрытые поры могут причинить вред. Т. о., термин пористость фарфора молсет иметь разные значения: истинная, илп абсолютная, пористость р есть процентное отношение совокупного объема всех пор к объему куска; кажущаяся пористость q есть процентное отношение объема открытых или открывшихся от разбивания куска пор (т.е. совокупности пор в слое толщиной h) к объему того же куска. Если испытуемый кусок имеет массу Р, поверхность и уд. вес (кажущийся) д, а уд. вес его вещества (т. е. в тонком порошке) б, то p-S-h (5) (6) Нормы всех стран предписывают испытание изоляторн. фарфора на пористость; однако, до сих пор нет единообразных способов этого испытания и нет полного согласия относительно наделшости каждого из них. Одни из способов задаются только качественной характеристикой, другие ставят своей целью получение и количественных данных и основаны на изменении веса фарфора при на-питывании его водой или другой жидкостью (при помощи кипячения, вакуума, давления, насыщения аммиаком), но систематич. проверка различных способов испытания фарфора на пористость в Отделе материаловедения Всесоюзного электротехнич. ин-та показала значительное расхождение количественных характеристик пористости, полученных при испытании данной фарфоровой массы разными способами, и даже рас-хол-сдение чисел фарфоровой массы от одного И. э., но полученных на разных кусках черепа; мало того, повторные испытания над одним куском дают расходящиеся результаты. Т. о., данные количественных способов испытания устанавливают лишь порядок величины пористости, даже когда они взяты как средние из измерений над несколькими кусками. Причина этой неудовлетворительности всех существующих способов лелшт не в них самих, а в неопределенности величины, подлежащей измерению. Действительно, если фарфоровый череп высокого качества,то он не молсет иметь каверн, трещин или крупных слепых пор, а если бы это случайно имело место, то соответствующий кусок не мог бы считаться характерным. Т. о., при испытании куска фарфора внешним воздействиям доступны лишь вскрытые при разбивании куска поры, бывшие закрытыми и имеющие поперечник порядка 10 /г. Ямочки и образовавшиеся слепые поры этого именно размера составляют слой (в одну пору толщиной), облекающий поверхность куска и участвующий на самом деле в испы-танпи на пористость, тогда как вся толща I фарфора остается к испытанию безразличной. Отсюда понятно, что все изменения куска фарфора при испытании, будучи отнесены к массе всего кусхса, оказываются совершенно ничтожными и, кроме того, как видно из рассмотрения самых способов испытания, довсльно случайными. В отношении весовых способов необходимо учитывать также Быще.лачивание фарфора в воде, при чем потеря веса тут того ле порядка, что и увеличение от напитывания водой, так что в известных случаях, если поправки на выщелачивание не делать, вычисленная пористость молсет оказаться отрицательной. Т.к. и выщелачивание и напитывание водой происходят по поверхности и, следовательно, приблизительно пропорциональны последней, то неоднородность чисел пористости (и выщелачивания) молено неско.лько понизить отнесением иривеса фарфора (соответственно потери веса) не к массе и не к объему куска, а к его поверхности. Пористость фарфора (калсущаяся) м. б. также вычислена по истинной, если известна средняя величина пористости. До известной степени о кажущейся пористости можно судить по электропроводности вымоченного фарфора в том случае, когда он не относится к сортам высшего качества, а таклсе по рассматриванию (иногда под микроскопом) края поверхности раскола кусков, подвергшихся внедрению в них краски (эозина или, лучше, фуксина) при помощи длительного и большого давления или засасывания краски введенным в поры аммиаком. Наибслее полное и убедительное представление о текстуре фарфора (см. вкладку на отдельном листе) можно получить ми-крофотографически, снимая при увеличении в 40-70 раз поверхность свежего раскола, отпрепарированную китайской тушью (на поверхность густо наводится тушь, затем просушивается и смывается мокрой ватой и.ли тряпкой, так что остается лишь во вскрывшихся порах). Сводка данных о различных способах испытания фарфора дана в табл. 8, В виду несколько условного значения получаемых при этих испытаниях чисел во многих случаях удобно пользоваться не ими непосредственпо, а полученными на основании их результатами качественных испытаний или картинами микротекстуры фарфора в оценочных баллах пористости (или соответственно-сплошности). Различные данные о возможных ступенях пористости сопоставлены в табл. 9. На фиг. 12 дана диаграмма баллов пористости, поставленных фар-форам различных фирм и марок (римские цифры на оси абсцисс) на основании средних данных испьггапий разными способами многих образцов. Как видно из диаграммы, способ аммиачный и способ кипячения дают вполне удовлетворительное согласие между собою, при чем аммиачный имеет некоторые преимущества; результаты же способа выдержки под давлением менее устойчивы. Постарение И. э. Находясь в работе, особенно на линии, но также и на складе, И. э. подвергаются постарению, вследствие чего их механические и электрические прочности понижаются и И. э. приходят в полную негодность. Наименее подверженными постарению пока оказались И. э. из Табл. 8. - Сводка данных различных способов испытания фарфора на пористость. Способ Абсолютной пористости Автор и год Страна, где способ принят Проводимые при испытании процессы Всюду Двойным взвешиванием измеряется уд. вес фарфора в куске (кажущийся) д и истинный уд. вес 5 того же фарфора, измельченного в ступке Абиха, растертого в агатовой ступке, тщательно высушенного и прокипяченного в воде; по полученным данным вычисляется абсолютная пористость р: Пониженного да-, Грейгтон, 1916 вления Фарфор выдерживается в течение 8 ч. в вакууме при давлении не более l/t, затем сосуд запаивается и разбивается после переноса в воду, прокипяченную в вакууме; по прошествии недели образец протирается и взвешивается Кипячения при атмосферном давлении Америк, общество испытания материалов, 1921 с. Ш. А. Кусок фарфора в 30-60 г, не менее 50% поверхности к-рого должно представлять свежий излом, высушивается при 120° в течение 24 ч. и взвешивается; затем вымачивается при 20° в дестиллированной воде в течение 100 ч., при чем после 1-го, 25-го и 73-го часа вода кипятится; после 100 часов образец протирается и взвешивается Кипячения при пониженном давлении Перди и Лумпс, 1920 Просушенный образец кипятится в течение 4 часов в воде под давлением ок. 600 мм, затем протирается и взвешивается Кипячения при атмосферном давлении Изоляторная комиссия Центр, электротехнич. совета СССР, 1922 СССР Осколок фарфора со свежим изломом и с битой глазурью, объемом около 4 см, по форме приближающийся к пластинке, просушивается, после взвешивания нагревается до 100° и кипятится в дестиллированной воде в течение 24 ч., затем охлаждается в воде до комнатной t°, протирается и взвешивается в олюмииометри-ческий Америк, общество испытания материалов, 1921 С. Ш. А. Измеряется при помощи стеклянного порозиметра Вашберна и Бентинга или металлич. Невиаса объем пор, содержащихся в данном куске; этот объем делится на полный объем кускз и помножается на 100 Аммиачный количественный в.В. Скобельцын, 1922 Образец тщательно высушивается, затем выдерживается 12 часов в вакууме 1-1,5 см, производимом водоструйным насосом, затем выдерживается 12 ч. в атмосфере ал1миака, после чего снова выдерживается 12 ч. в вакууме 1-1,5 см; после троекратного повторения этой операции образец выдерживается не менее 24 ч. в воде, протирается, взвешивается и после 24-часовой сушки в шкафу вновь взвешивается Аммиачный каче- П. А. Земятчеи-ственный с про- скпй, 1924 крашиванием [ СССР Куски фарфора, взятые из толстой части изолятора, д. б. высушены при 120° не менее 24 ч. Затем они выдерживаются под вакуумом в 1-1,5 12 ч., после чего столько яе времени выдерживаются в аммиаке при атмосферном давлении. Эта операция (вакуум, аммиак) повторяется трижды, после чего куски переносятся на 24 ч. в крепкий раствор эозина и затем разбиваются для выяснения, насколько протекла краска в толщу Прокрашивания под давлением Писли, 1920; Фарр и Фильпот, 1922; Пфейффер, 1925 Германия (вариант Пфейф-фера) Изолятор выдерживается в течение 7 суток в толстостенном стальном цилиндре с крепким раствором фуксина под давлением 130 aim; после атого он разбивается, а поверхность излома исследуется; пористость выражается в фн-ч. Пфейффер предложил особый пьезометр для испытания фарфора на прикраску 1% метиловоспиртовым раствором фуксина под дав.яе-писм 120-150 aim; трехсуточное действие этого давления дает эффект 10 000 атм-ч. Пропитки четы-реххлористым углеродом Франция Просушенный образец фарфора выдерживается в вакууме и затем заливается под вакуумом четырех-хлористым углеродом

|