|

|

|

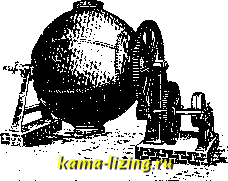

Литература --> Производство жидкого угля При содержании в известняках примесей выход продукта соответственно увеличивается. Выделение углекислого га.за из СаСО, при его прокаливании затрудняется в присутствии того же газа, вследствие чего в печах устанавливают усиленную тягу; кроме того, в печь вводят водяной пар для понижения давления углекислого га.за. При обжиге до-ломитизированных известняков выход готового продукта уменьшается. Так как магнезия (MgO) является хорошим плавнем для г.чини-стых примесей и MgCO., теряет свою углекислоту легче, чем СаСОз, то обжиг доло-митизированных известняков, загрязненных глинистыми примесями, ведут при более низкой t°. При этом, однако, значительная часть СаСОз остается неразложенной и представляет собой недожог. При сильном обжиге доломитированных известняков получается спекание материала, к-рое влечет за собой медленное и позднее гашение части  Фпг. 1.  Фиг. 2. известкового раствора, т. н. пере лс о i. Теоретич. расход тепла на разложение чистого СаСОз составляет на 1 1раммолек,у.чл 42 520 cal, а MgCOa -28 900 cal; практически лее расход теп.ча значительно больше. Облсиг известняков производится в печах периодич. действия (напо.чьных или постоянных) и непрерывного действия (шахтных, кольцевых и врашающихся). Наио.чьная печь, так наз. куча (фиг. 1), складывается из кусков предназначенного для обжига известняка; при короткопламенном топливе известняк укладывают слоями впе1)емежку с углелт, а при д.чиннопламенном (обычно дрова) из кусков известняка выкладывают особые 04 елки для сжигания топлива. Печи периодич. действия в настоящее время выходят из употребления и заменяются непрерывно действующими печами, г.чави. обр. шахтного типа, которые также разделяются на короткопламенные и длиннопламенные. В короткопламенных печах каменный уго.чь переслаивается со слоями известняка по всей площади печной шахты; в длиннопла-менных шахтных печах (фиг. 2) топливо (дрова, торф, длиннопламенный уголь, генераторный газ) сжигается в специальных топках, расположенных по окружности печной шахты. В газовых печах генераторный газ либо вырабатывается в генераторах,устроенных при печи (фиг. 3), либо подводится к топкам (горелгсам) по особым газопроводам от отдельно стоящего генератора. Кольцевая, непрерывно действующая печь, обычно применяющаяся для обжига строительного кирпича, может также служить и для обжига известняков. Вращательные печи (трубы-печи), основной тип к-рых нашел себе широкое применение в производстве портланд-цемента,начи-нают применять д.чя получения И. при нек-рых изменениях в их конструкции; так, во вращательной печи Мей ера (фиг. 4) вместо двухобыч-ных барабанов имеются три; в двух ее верхних барабанах горячие газы двилсутся не навстречу слшгаемому материалу, а идут в одном направлении с ним. IIOCJH-нее обстоятельство пре-дупрелсдает пережог материала в случае обжига мергельных извест-. га мер1.цьных ий ич-к, няков. в нилснем оара- -Щ-ЦХ бане обожисенный мате- - риа.ч,охлаждается. Применение вращательных печей целесообразно там, где сырой материал (известняк) мягок,  механически непрочен, рассыпается при об-лсиге и не допускает обжига в шахтных печах. Эти печи еще не получили широкого распространенпя. При выходе из печи кипел ка сохраняет форму кусков известняка, немного уменьшившихся в объеме (не более 14%). Уд. в. ее-3,2; вес единицы объема (1 л)-от 0,77 до 1,07 кг. Если известняк был чистый, то и цвет полученной кипелки бывает белый. Мергельные известняки дают И. серого и.чи 1ке.чтоватого цвета. На воздухе кипел ка по-1\лощает пары воды и углекислоту. Раствор, приготовленный на погасгшшейся таким путем И., обычно плохо и.чи совсем не твердеет. Поэтому приходится полученную ки-пе.чку хранить соответственным образом или лее гасить ее в порошок; в этом виде хрангггь И. проще и удобнее. Чтобы лучше сохранить кипелку, ее расио.чагают следующим образом: на дощатый пол, по.чоженньп1 на сухом месте, насыпают слой сухого песка, на него- небо.чьшой c.Toii к.ипе.ткц, ьмторую сирые- кивают водой, и на получившуюся пушонку укладывают плотно куски кипелки; верхний ря;; кучи снова поливают водой и на образовавшийся сверху слой пушонки опять насыпают песок. При таком способе хранения,  ч>11Г. 4. предложенном Вика, кипелка сохраняется в течение года без заметного изменения. Иа хювестковообжигательных з-дах для удобства перевозки и хранения И. ее обыкновенно гасят водой; лучшим способом считается гашение паром. На фиг. 5 изобрансен аппарат для гашения, состоящий из прочного железного котла, вращающегося на оси и имеющего два герметически закрывающихся рабочих отверстия. В котел помещают ки-пелку, впускают необходимое для реакции количество воды и закрывают рабочее отверстие. Благодаря повышению t° и давлению в котле, гашение извести протекает быстро и полно. При гашении И. в пушонку объем получаемого порошка в 3-3,5 раза больше объема кипелки. Уд. вес чистой гашеной И. 2,1. Вес единицы объема (1 ,ц) пушонки 0,403-0,443 кг в рыхлом состоянии и 0,675- 0,704 кг в утрясенном состоянии. При гашении И.в тесто происходит наибольшее увеличение объема, дающее возможность делать большие добавки песка (в пропорциях от 1: 2 до 1:4) в строительный раствор. Гашение  Фиг. 5. кипелки в тесто производят в ямах (творилах). Из 1 кг кипелки получается 1,81- 3,24 л нормально-густого известкового теста. Известковое тесто, сильно разведенное водой, с уд. весом менее 1,3, называется и з-вестковым молоком. В 100 вес. ч. воды прп t° 15° растворяется 0,170 вес. ч. Са(ОН)й (и.звестковая вода). Требования, предъявляемые к доброкачественной воздушной И., следующие: 1) количество негася-щихся частиц, остающихся на сите (9 отверстий па 1 СМ), пе должно превышать 10%; 2) сопротивление разрыву через 28 дней по изготовлении раствора из 1 ч. известкового теста (содержащего 50% воды) и 4 ч. песка (по весу) д. б. не менее 2 кг на 1 см, а сопротивление сжатию-не менее 6 кг на 1 слг-. Гидравлическая И. - продукт, получаемый умеренным обжигом мергелистых известняков, содерл<;ап:;их не менее 75% СаСОз; при содержании в мерге.че менее 75% СаСОз получаемый после облшга продукт пе обладает способностью гаситься водой. Химич. состав гидравлич. И. очень разнообразен и обычно выражается т. н. гидравлич. модулем (г и д р о м о д у л ь). Это число показывает соотношение между И. и глинистой составной частью в готовом продукте: %CaO( + Ms:0) % SiO5+% (АЬО, + Fe.O,) Скорость схватывания и твердения раствора гидравлич. И. зависпт таюке от отношения в мергелиCTOii И. ксчичества кремнезема к. глинозему. Для хороших гидравлич. И. это отношение не д. б. менее 2,5; большее со-дерлсание г.чинозема дает очень быстро схватывающиеся И. Обжиг гидравлич. И. производят в печах, подобных шахтным печам для облшга обыкновенной И. Темп-ра обжига различна для отдельных мергелистых известняков и в среднем равна 900-1 000°. При этих t° углекислый кальций разлагается, глина расщепляется на глинозем п кремнезем, к-рые образуют с И. негидратизирован-HFiie алюминаты п силшеаты; присутстыш их в строительном растворе и обусловливает его способность твердеть при действии воды. Гидравлич. И. у нас пока не вырабатывается, хотя усчовия Д.ЧЯ этого подходящие. В западных странах п}зоизводство гидравлич. И. довольно значительно: ею заменяют в подходящих случаях дорогой портланд-цемент. Уд. в. гидравлич. И.-2,84-2,9. Ме.ха-пические гсачества раствора, приготовленного пз 1 вес. части гидравлпчес1Сой И. и 3 вес. частей песка, следующие: 1(фс.з......7 дн. 28 дн. .3 мес. 6 мес. 1 год Сопр. разрыву в кг/см до ... . 7 13 18 25 27 Сопр. сжатию в кг/cvt до ... . 27 51 94 12в Vto Статистико-экономнческиедан-и ые. Точных сведений о потреблении у нас И. теми или пнььми отраслями промышленности не имеется. В пятилетнем плане про-мып1ленпости строительных материалов па 1928/29-1932/33 гг. Главным строительным ь:омитетом ВСНХ. залроектпрован следующим размер производства извести (в тыс. т):

Для выполнения этого плана намечается строительство новых заводов за пять лет: По РСФСР ... 65 заводов произв. в 1 091 тыс. т УССР ... 11 291 5 26 7 32 6 23 БССР . ЗСФСР . УзССР . Всего по СССР 94 1 462 тыс. m Главнейшими производственными объединениями в СССР являются: Новгородское объединение, Укрсиликат, Грязинские известковые заводы, Бе.чгородско-Суджанский трест и др. Лит.: ост 417; Справочник по строит, материалам Моск. товарн. биржи, М., 1927; Эвальд В., Строит. материа.лы, их приготовление, свойства и испытание, Л., 1926; Д е м е н т ь е в К. Г., Курс химич. технологии, П.-Киев, 1918; его же. Технология строит, материалов, Киев, 1912; НИ , т. 1, 1926; Е с к е I Е. С, Cements, Limes а. Plasters, London, 1922; С and lot, Ciment et cliaux hydrauliques, Paris. 1906. A. Шепетов. ИЗГИБ, один из видов деформаций, характеризуемый тем, что поперечные сечения стержня, первоначально параллельные, при деформации наклоняются друг к другу, при чем ось стержня искривляется. Прямолинейный стержень. На фиг. 1 изображен в деформированном состоянии стержень, первоначально прямой. 1-й случай (круговой изгиб). Выделенный по длине стерлсня участок подвергается действию изгибающего момента М (фиг. 1).  Фиг. 1. Пограничные волокна стержня испытывают деформации: 5-5-растяжения и .2-5-сжатия, при чем можно найти такой промелсуточный слой 1-1, волокна к-рого не изменяют при изгибе своей длины.Этот слой называется нейтральным. На фиг. 1 сечение этого слоя с плоскостью чертелса представлено линией х-х. Предполагается,что изменение деформаций по высоте сечения (ось Y) происходит по прямой 4-4 (гипотеза Навье). Поэтому деформация в некоторой точке А (z, у) сечения равна где -наибольшая деформация, получающаяся в краевом волокне В сечения. Далее предполагается, что между напряжениями и деформациями при И. существует прямая пропорциональность (закон Гука): h-Ei, (2) где Е-модуль упругости 1-го рода. Из геометрических соотношений фиг. 1 получим: . а а (Q + y)d<p-Qd<p у *А - 1 - Qd4> f где 1-длина во.чокна А после деформа- ции, -длина волокна А до деформации. Напряжение в той же точке при чем Q-радиус кривизны нейтрального волокна, деформация которого равна нулю. Т. о., напряжение в любой точке сечения определяется ее расстоянием от нейтральной линии и радиусом кривизны последней. Положение нейтральной линии и радиус кривизны находим из условий равновесия выделенной части стерлшя. 1) Сумма проекций на любые направления всех действующих сил равна 0: / k,-dF = Q или / £ dF = О , (5) о о откуда jy . dF = 0; т. о., статич. момент площади сечения относительно нейтральной линии равен О-нейтральная линия проходит через ц. т. сечения. 2) Сумма моментов всех сил относительно любой оси равна 0: а) относительно оси Z Jk,-y-dF==-fif-dF = M, (7) о * о где J у dF 1-момент инерции площа- ди сечения относительно оси Z. Из уравнения (7) имеем: i=i-, (8) т. е. кривизна нейтральной линии равна изгибающему моменту, деленпому на жесткость (Е Jj) балки при И.; б) относительно оси Y jj к - Z dF = 0 или ~ Z у dF = 0; (9) о 0 поэтому = = о , (10) т. е. центробежный момент площади сечения относительно нейтральной линии равен О, и оси Y и Z-главные центральные оси сечения. Сопоставляя выражение для радиуса кривизны и напряжения, получим: И для краевой точки сечения Me.. (12) где 62-расстояние от нейтральной .чинии наиболее удаленного волокна. Обозначая через =Жг момент сопротивле- ния, имеем: (13) ур-ие прочности, по к-рому при выбранном допустимом для данного материала напряжении на изгиб к отыскиваем прочные размеры ба.чки в том случае, когда напра-

|