|

|

|

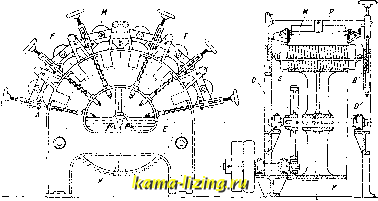

Литература --> Производство жидкого угля  тальном направлении вперед и назад до тех пор, пока иголки не распололсатся взаимно параллельно. После сортировки (фиг. 10) иголки, в количестве до 18 кг, укладывают параллельньши рядами в 8 - iO слоев на слол-сенном в несколько раз плотном холсте вперемежку с шлифовальной мастикой, состоящей из смеси наждака 40, 48 и 60 и ядрового мыла, с примесью масла (наждака в мастику кладут 30% и мыла- 70%). Затем холст сворачивают вместе с иголками и мастикой в рулоны (паки) и обертывают сверху в холщевую оболочку,в к-рую простеганы стальные (содержание С до 0,9%) стержни N; назначение их-создать плотный корсет вокруг рулона для предохране-1ГИЯ игол от изламывания. Сверху корсета рулон плотно обертывают сыромятным ремнем С, а с боков надевают чугунные крышки В, стягиваемые скобкой К; последняя имеет 1га концах нажимные болты с 1£вадратными головками R, входящими в гнезда А катальной машины (фиг. 11). Роторная катальная машина для шлифования игол фирмы Aache-пег Maschinenbau G. ш. Ь. Н. состоит из двух станин D, мелсду к-рыми вращается со скоростью 25 об/м. рифленый по наружной поверхности чугунный барабан К. К барабану прилшмаются шесть рулонов S посредством 1пести чугунных катков М, к-рые в свою очередь нажимаются через рычаги Fh Р пружинами Е. При вращении барабана К, рулоны вращаются, при чем возникает взаимное трение между иг.чами и мастикой, и иг.чы  Фиг. 11. шлифуются. Процесс полироваьшя (катания) Д.ЧИТСЯ 12-16 час. и повторяется 3-4 раза, при чем после какдого раза рулоны вскрывают, иглы промывают в горячей мыль-пой воде, снова трясут, укладывают с мастикой в рулоны, и т.д. Последний тур (так наз. псчитурный) делается на мастике, состоящей из крокуса с гарным масчом. После последнего тура иголки окончательно промывают в барабане с керосином и сушат в сухих опилках. В И. п. следует употреблять ;1ля просушки игол только березовые, осиновые и пальмовые опилки; опилки лее от СМО.ЛПСТЫХ пород дерева портят качество изделий, а ольховые придают иглам красный цвет. Шлифование игол в ката.льнрлх машинах связано с большим расходом вспомогательных материалов: в среднем на шлифовку одного рулона (17-18 кг игол) расходуется 1,63 кг мыла ядрового, 1,98 кг наждака №№ 40, 48 и 60, 2,21 м холста (шириной 0,71 м), 0,04 м. ремня сыромятного, 0,24 кг масла растительного (и.ли гарного). 0,066 кг крокуса, 0,272 кг керосина и 6,6 кг ОПИ.Л0К. После полировки производятся следующие операции. С т р я с к а-производится тем же способом, что и стряска после закалки перед укладкой игол в рулоны для катальных машин. С о р т о в к а п о ушкам (ручная операция) имеет целью расположить иглы уппсами в одну сторону; д.ля этого укладывают иглы перпендикулярно ребру стола, на краю его, затем посредством линейки осторожно передвигают их к ребру стола; при этом иглы, обращенные ушками вперед, падают в устроенный снизу ящик, а прочие остаются на столе. В ы б о р-к а игол кривых и без ушко в-производится вручную, путем Прокатывания игол по гладкой поверхности. Выборка тупых иго л-производится вручную путем выкалывания. Полировка окончательна я-производится на специаль-ньгх полировочных станках, к-рые по схеме действия сходны со станком для заточки концов игол, но вместо наждачного камня снабжены полировочным диском (напоминающим по форме гиперболоид вращения), из-готовленньш из деревянной шайбы, обтянутой по слою ваты замшей; последнюю оклеивают наждачной пылью. Сортов-к а по длин е-производится вручную; иглы у1еладывают в особые железные рамки (рогачи), и к концам игол с обеих сторон прижимают две деревянные дощечки, движением к-рых вверх и вниз продвигают более длинные иглы в верхние слои. Для сортировки по длине существуют также специальные сортировочные машинки, состоящие из диска с мелкими ж.е-лобками. Этот диск, вращаясь, подает лежащие в лселобках иглы к восьми сбрасывателям раз-.личной Д.ЛИНЫ, так что сначала сбрасываются более длинные иглы, а за-более короткие. Счет и го .ч и упаковка их в бумажки и в пачки производятся вручную, обыкновенно по 25 штук, в черную бумагу (г.лянцевая бумага, окрашенная индиго вчерный цвет). Отсчет производится специально изготовленными на каждый сорт игол лселезными скобками, между губками которых полтещается точно 25 игол. Затем 40 бумажек с наклеенными на них этшсетками упаковываются в цветную альбминную бумагу, в пачки. Сорта и размеры ручных иго.ч, а также и примерная годовая потребность в них в СССР приведены в табл. 3. тем улсе- Табл. 3.-Сорта и размеры игол и годовая потребность п них в СССР.

II. Изготовление игол для швейных машин. Отличия от производства ручных швейных игол состоят: в изготовлении утонченной части при помощи автоматических токарных станков или на специальных вытялсных машинах (последние выгоднее, так как отсутствуют отходы проволоки); в фрезировке желобка на специальных фрезерных станках посредством тонких дисковых фрезеров; в прочистке ушка на специальных машинах путем протаскивания через ушки игол шероховатой стальной проволоки; в шлифовке игол на шайбах, обитых мета.члической щеткой (кардолентой), и в полировке вручную на зал1шевых дисках, оклеенных наок-дачной пылью. III. Производство булавок. Раньше производство булавок выполнялось вручную; изготовлялись сначала стержни (резка и заточка конца), затем головки (навивка спирали с разрезкой на колечки по два оборота), после чего головки закреплялись на незаостренных концах стержней ударом баб-кн небольшого приводного молотка, верх- Т. Э. т. VIII.

Шорная Итого Мешенная Итого

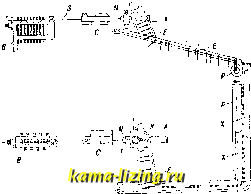

пий и нижний штампы которого (площадью пе более 10 м.ч) снабжались полушаровыми выемками. В настоящее время булавки производятся на машинах, устроенных по типу гвоздильньгх, только более сложных. Головка составляет одно целое со стерл-снем бу.давки, как шляпка и стержень гвоздя, но образуется она не в один такт, а в три, при чем на этой же машине затачивается и конец булавки. На фиг. 12 изображена схема наи-бо.чее распространенного булавочного автомата фирмы Бюндгенс, работающего по следующему принципу. Проволока (S, щипцами С, протаскивается через выпрямитель В и подводится к ножу Т, к-рый отрубает стержни определен, длины; патрончик слулсит для поддержания проволоки во время отрубания стерлсней. Затем отрубленный стерлсень захватьшается залшмной матрицей К, и штампом А отштамповывается головка в матрице К; после этого стерлсни булавок, скользя по наклонным транспортерам Е, подводятся к длинному, небольшого диаметра, слегка коническому наждачному камню Р, делающему до 3 ООО об/м.; происходит заточка конца булавок, после чего они падают в установленный внизу ящик. Заточка конца происходит в вертикальном по.чо-жетт, при чем булавка своей головкой висит мелсду двух планок X. Производительность автомата - до 7 ООО готовых булавок в час. После автомата булавки очищаются  Табл. 4. - с п с ц и ф и к а ц и я а п г л и li с к и х б у .л а п о к. Фиг. 12. врапюпием их в деревянных барабанах вместе с опилками и затем, после сортировки (отборки брака), упаковываются в бумалснью коробки, по 25-500 г. Нумерация мащин-ных булавок счедует Аахенекой щкале: самые крупные, № 3/0, имеют длину 50 мж\ самые мелкие, № 12,-10 жм. Булавка д. б. упругой, мало податливой при сгибании, ио не ломкой. Материалом для булавок служат: стальная проволока, воспринимающая нек-рую закалку, железная жесткая проволока, получающая твердость путем многократных протяжек без отжига, и упругая проволока из сплавов меди с оловом или алюминием (т. н. композиции). Бу.тавку из композиции покрывают серебром, осаждаемым из раствора химическим, а не гальваническим путем. Же.чезные булавки также покрывают химич. путем оловом и серебром; последнее, одпако, садится не очень прочно; более в ходу простая светлая железная булавка, ничем не покрытая. Стальную булавку вообще ничем не покрывают. Булавки со стеклянными го.човками изготовляются следующим образом: стержни, обыкновенно из лселезной прово.чоки, нарезают, цементируют и заостряют на вращающемся насеченном стальном диске {0 до 150 мж), делающем до 1 200 об/м. К цементированным стержням стек.чянная головка пристает лучше, чем к стержням из стальной проволоки. Стеклянная головка изготовляется так: стеклянные стерлсни j2i до 6 лш нагревают с одного конца на паяльном пламени, затем стержнем булавки снимают необходимое д.чя головки количество стекла и умелым поворачиванием стержня превращают стеклянную массу в шарообразную головку. Для булавок со стеклянными головками используют также брак ручных пшенных игол, гл. образом иглы с испорчепными ушками. iV. Производство английских булавок. Торговые номера английских булавок имеют следующую спецификацию: .Х9№ булавок проволоки в -и.н 0,80 0,90 1,00 1,10 1,20 Длина булавкп в мм Ширина головки в мм 29 34 40 47 62 Толщ, материала головки в мм 0,20 0,20 0,25 0,25 О,.30  Фиг. 13. Стерлсни булавок изготов.чяются из стальной прулсинной проволоки с содержанием углерода от 0,9 до 1,0% и врем, сопротивл. на разрыв 140-1G0 кг/лш. Материалом для головок слулсит стальная или .чатунная лента, шириной от 14 до 20 мм. При массовом производстве бу.чавки выделываются на специальных автоматах, при чем в комп.чект входят три автомата. Первый автомат предназначается для резки проволок и заточки конца; автомат фирмы Бюндгенс обладает производительностью до 115 стерллгей в минуту, молсет резать проволоку 0 от 0,5 до 1,5 мм на стержни длиной от 30 до 200 мм и расходует от 0,75 до 1,2 ЬР. При работе автомата проволока сначала поступает в выпрямитель, затем захватывается и подводится под нож прилсимными пластинками, к-рые приводятся в движение через горизонтальный рычаг эксцентриком, насалсенным на вал станка. Затем отрезанные стерлсни (фиг. 13) ложатся в вырезы JV двух вращающихся дисков А-А, которые, вращаясь на валу S, подводят концы стержней для заточки к двум вращающимся и распололсенным снизу наждачным камням. Вращение стержней вокруг их оси (во время заточки) достигается путем прилсима их туго натянутой стальной лентой Е к диску Б, который свободно насалсен на вал 8 мелсду дисками А-А и вращается нажимным роликом С, сидящим на валу D. Вторая операция-изготовление головки, производится на штамповальных станках с автоматической подачей ленты. Фирма Бюндгенс выпускает такие станки с производительностью до 80 шт. головок в минуту и расходом мощности до 0,35 IP. Эти станки снаблсены верхним горизон-та.чьным валом, имеющим два эксцентрика, которые приводят в перемепно-возвратное двилсение два пуансона (фиг. 14): первый-стальной закаленный фасонный пуансон А, второй- закаленный (прямоугольнохО сечения) стержень В, двигающийся в вертикальной щели, имеющейся по всей длине пуансона А. Рабочая часть пуансона имеет сечение за-  Фиг. 14.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||