|

|

|

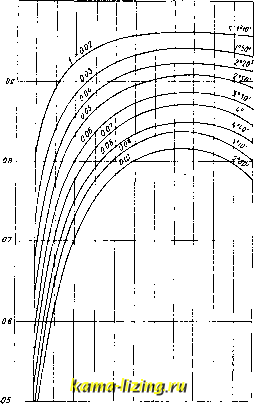

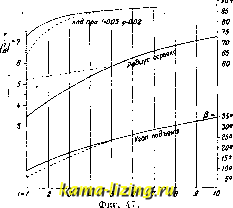

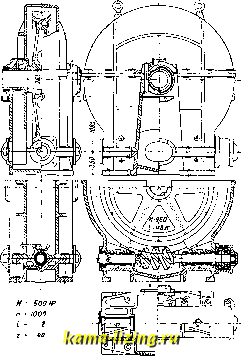

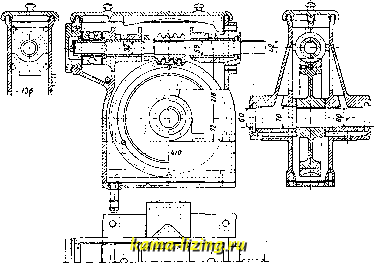

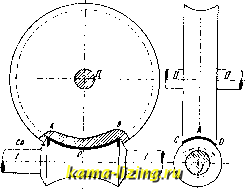

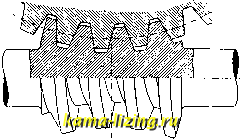

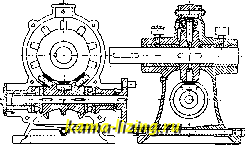

Литература --> Производство жидкого угля трении между червяком и зубцами колеса, не должна вызывать недопустимого повышения темп-ры масла t. сравнительно с температурой воздуха Ig. По данным опытов Баха  0=5 10 15 20 25 30 35 40 ЦЬ 50 55 60 Фиг. 46. и Розера, Брауном установлена зависимость допускаемого напряжения К в зубцах колеса от разности fg., позволяющая при проектирований производить проверку по данной величине f.- tg и наоборот: где А = + 0,42,В=~ - - 25, V - ско- ,75 +и рость на окружности червяка, А; .-напряжение материала кстеса, соответствующее скорости v=4 mjck в таблице, приведенной для цилиндрич. колес. Для передач, работающих непрерывно, tj fg.=50°; для передач, работающих с перерывами, tj- tg = = 90° 1*]. Для предварительного назначения Г], необходимого для расчета т, могут служить следующие данные: Значения п для чер- Значения v для вяка, выполненного в одно целое с валом 1 0,717 2 0,795 .3 0.826 1 0,843 Диаметр вала червяка м. б. определен по крутящему моменту, учитывая изгиб понижением допускаемого напряжения на скручивание; при этом принимают: для ста.чи Число ниток червяка, надетого на вал 0,632 0,758 0,810 0,836 кр, = \2,0 кг/см; для стального литья = 100 кг/см; для чугуна /с. = 30 кгсм; соответственно этому получаем: ~ h~ 2С- 71 20 = 3 600; dH-f= 12000 Тспщина стенок полого червяка 0,5-f-0,6f. На диаграмме, изображенной на фиг. 47,  даны основные размеры червяков (сплошными линиями для изготовленных из одного куска с валом, пунктирными-для наса-лсенных). Размеры чугунного или стального колеса, на которое надевается бронзовый обод, определяют по правилам, изложенным  Фиг. 48. для цилиндрич. колес. Закрепление бронзового обода на чугунном производится и.ли точно пригнанными бо.лтами (см. фиг. 48), работающими на срез, или же бронзоврлй обод насаживается на гладкий обод чугун, колеса иод прессом или в нагретом состоянии (фиг. 49). Точная установка относительного  Фиг. 49. расположения червяка и колеса достигается заключением их в общий чугунный кожух, который служит также резервуаром для масла, смазывающего передачу, и защищает ее от пыли. При расположении под колесом (фиг. 48) червяк всегда работает в масле, что обеспечивает надежную смазку и прекрасное охлаждение передачи, но при этом продукты износа, попадая в масло, увлекаются снова на рабочие поверхности червяка и вызывают усиленный износ; кроме того, доступ к месту зацепления затруднен. При расположении червяка над колесом масло приносится к месту зацеплепия на зубцах колеса. Червяк легко доступен для осмотра, передача удобна для установки с электромотором. Для смазки применяется густое цилиндровое ма-с.чо с добавкой графита и чистого свиного сала. Подщипники смазываются независимо от зацепления. Передача, изображенная на фиг. 49, спроектирована для бо.чьшого числа  Фиг. 50а. оборотов; при этом смазка подшипников как червяка, так и колеса совершается маслом, разбрызгиваемым червяком. Осевое давление червяка воспринимается обычно шариковыми подпятниками. Точное изготовление червяка достигается применением резца, режущая кромка к-рого представляет очертание прямсчинейного зу- ба эвольвентной рейки с углом зацепления а = 15° и модулем т, , соответствующими нормальному сечению нарезаемого червяка. Плоскость резца совмещается с нормальной плоскостью, т. е. устанавливается 1С оси нарезаемого червяка иод углом Р подъема средней винтовой линии. Во избежание большой разницы в углах заточки резца с винтовой поверхностью на внутреннем и наруж- ном цилиндрах, что но-влекло бы за собой ухудшение условий резания, рекомендуется разницу углов подъема наружной и внутренней винтовых линий не делать больше 6-7° [11]. Дисковый фрезер с прямолинейными релсущими кромками не дает прямолинейного профиля червяка, т. к. подрезает головку и нолску его витков. При углах подъема Р, ббльших 10°, ошибка становится уже практически чувствительной. Значительно меньшую погрешность дает концевой конич. фрезер, его искажающее действие при углах j&<20° исче-зающемало. Нарезание зубцов червячного колеса производится червячн. фрезером; подача фрезера или колеса производится радиально (фиг. 50а) до тех пор, пока зубцы его не врежутся на полную глубину. Относительное движение фрезера и нарезаемого колеса  Фиг. 506. таково, как будто шш находятся в зацеплении. После врезания на некоторую глубину вращение колеса производится самим фрезером. При углах подъема фрезера ббльших 6° радиальная подача вызывает порчу зубцов колеса и заменяется поэтому тангенциальной подачей (фиг. 506). Передние по направлению подачи витки фрезера срезаны, и он получает вид конуса. Преимущество тангенциальной но дачи состоит в том, что зубцы фрезера врезаются в заготовку постепенно; последние витки только зачищают обрабатываемую поверхность, к-рая получается гораздо чище, чем при радиальной подаче. Однако, и в этом случае вновь изготовленное колесо должно приработаться к своему червяку, прежде чем передача начнет работать безупречно. Особый вид червячной передачи представляет глобоидальная передача (фиг. 51а). Червяк и колесо представляют собою те.ча вращения-глобоиды, образован- ные вращением дуг JOB и CAD соответственно около осей I-I и Глобоидальный червяк (фиг. 516) м. б. нарезан резцом,  Фиг. 51а. режущий профиль к-рого для простоты берется прямолинейным; плоскость резцадолж-па совпадать со средней плоскостью передачи, и резец должен вращаться около оси 11  Фиг. 516. колеса. Глобоидальное колесо должно нарезаться глобоидальным фрезером, точно соответствующим червяку. Сложность последнего инструмента и недостатки его при резании приводят к приближенному выполнению глобоидального зацепления, к-рое в работе дает,однако, вполне удовлетворительные результаты [ ]. Для уменьшения трения герм, машиностроительный з-д Пекрун  Фиг. 52. (Козвиг) заменяет зубцы глобоидального колеса роликами и соответственно этому выбирает профиль нарезки глобоидального червяка (фиг. 52). Лит.:) 3 е р н о в Д. С, Прикладная механика, ч. 1, Л., 1925; =) Б е р л о в М. Н., Детали машин, вып. 4 и 5, СПБ, 1909-10; ) Р е р и х К. Э., Кон- снект по прикл. механике, П., 1918 (литогр.); *) Б о-барыков И. И., Детали машин, часть общая, М. - Л., 1926, Часть специальпая, М.-Л., 1927; ) Ш и б е л ь А., Зубчатые колеса, пер. с не.м., СПБ, 1913;*) Сидоров А. П., Детали машин, ч. 2, М.-Л., 1926;) Известия СПБ политехнич. ин-та , СПБ, 1913, т. 19, стр. 205-306; ) Меламед И., Наладка зуборезных станков и работа на них, М.-Л., 1927; ) Bach С, Die Maschinenelemente, B.l,Lpz., 1922; ) R о t s с h е г F., Die Maschinenelemente, B. 2, В., 1929; ) S С h i e h e 1 A., Zahn rader.Einzelkonstruktionen aus d. Maschinenbau, hrsg. V. H. Volk, H. 3, В., 1922, H. 5, В., 1923; ) H a r t-Ш a n u W., Die MaschiHengetriehe, Stg.-B., 1913; ) H 0 П n 1 с к e (>., Die Teilung d. Zahnrader u. ihre einfachste rechnerische Bestimmung, В., 1927; ) Barth C, Die Grundlagen der Zahnradbear-beitung, В., 1911; ) К u t z b a с h K., Grundlagcn u. neuere Fortschritte d. Zahnraderzeugung, В., 1925; ) Kruger P., Die Satzradersysteme d. Evoiven-tenverzahnung, В., 1926; ) Berndt G., Zahnrad-messungen, Erfurt, 1925; ) Versuchsergebnisse d. Ver suchsfeides f. Maschinenelemente d. Techn. Hochschule zu Berlin, H. 3 - 4, Mch. - Berlin, 1923; ) G о 11 i a s с h K., Die Ermittelung d. Kegelrad-Abmes-sungen, В., 1923; **) Ernst, Die llebezeuge, B. 1-3, 4 AuH., В., 1903; ) Mechanical Engineering , N. Y., 1926, 11; ) <Machinery , 1925, p. 197; ) Maschi-nenbau*, В., 1923, p. 623, 1924, p. 159-163, 1926, p. 402-406,1928,p. 675-678; ) Werkstattstechnik.>, В., 1924, p. 75-98, 169-173; ) American Machinist*, London, 1926, 8, 10-16, 18-25; ) Wertstatts technik*, Berlin, 1924, p. 121 -135; ) ibidem, p. 135-141; ) BBC Mitteilungeno, Baden fSchweiz), 1926, 3-6 X. Кетов. ЗУММЕР (пищик), генератор звуковой частоты. Самым обычным типом 3. в технике слабых токов является автоматический прерыватель постоянного тока, представленный схематически на фиг. 1. При замыкании ключа К прерывистый ток первичцой обмотки I индуктирует во вторичной обмотке II переменный ток, частота к-рого зависит от числа размыканий в ск. цепи постоянного тока. Улучшенный тип генераторов звуковой частоты представляет микрофонный 3. системы Долелсалека. Микрофонный 3. (фиг. 2) основан на принципе самовозбуждения и на резонансных свойствах мембраны. Прп h=i7~ Фш\ 1.  Фиг. 2. замыкании вторичной обмотки на короткое или на сопротивление необходимо придать мембране толчком первый импульс, после чего она начинает кслебаться самостоятельно. Импульс в виде толч1са изменяет сопротивление угольного порошка, что в свою очередь вызывает изменение тока в первичной обмотке I трансформатора ТР. Вследствие этого во вторичной обмотке II трансформатора TP индуктируется переменный ток, к-рый протекает по обмотке надетой на стальное кольцо R, благодаря чему вызывается изменение магнитного поля кольца. Мембрана М начинает колебаться, изменяя тем самым автоматически сопротивление угольного порошка. Частоту переменного тока молшо регулировать от / = 300 до / = 650, подбирая мембраны различной то.чщины.

|