|

|

|

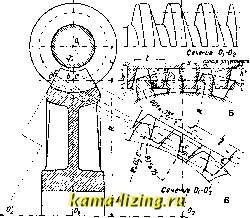

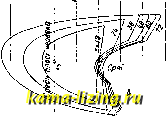

Литература --> Производство жидкого угля ио производящей ЕЕ, к-рая делит: 1) кратчайшее расстояние а между осями I-I и II-II на отрезки ai-{-a2=a; 2) угол д между проекциями тех же осей на плоскость, перпендикулярную линии кратчайшего расстояния, на части d-f-Как и в конических колесах, 1 il >2 2, sin i5i т. е. Ч- COS <5 nctg2 = -,~ Чаще всего S = 90°. Гиперболоиды вращаются около своих осей с угловыми скоростями и ft>2 и скользят вдоль общей образующей ЕЕ со скоростью c = a(t)i - втд. Окружная скорость гиперболоида 1 на линии кратчайшего расстояния равна агсо, а гиперболоида II- зСОз; из треугольника же скоростей получим: tg <Si также ta; S, tg Й2 т. е. ai=ar tg 5, + tg Й2 я, cos s, 2 COS i5o Для изготовления 3. к. используются только части поверхностей гиперболоидов, как указано на фиг. 41; зубцы прямолинейные и направлены по образующим гиперболоидов. Вследствие счожности точного про-фи.чирования применяется приближенное очертание профилей, к-рые строятся, как и для конич. колес, на поверхности дополнительных конусов с вершинами в точках Si и fSo. Погрешность такого построения тем больше, чем ближе к жерло-вому сечению лежит сечение, Д.ЧЯ к-рого строятся зубцы; а так как в жерловом сечении и скорость скольжения, сравнительно с окружными скоростями, имеет наибольшее йначенпе, то жерловой частью по возможности избегают пользоваться для устройства этих колес. Для гиперболоидаль-ных колес нормальные шаги отсчитываемые между соседними профп.чями перпендикулярно общей производящей ЕЕ, одинаковы, окружные же ti и tz неодинаковы и определяются из уравнений  Фиг. 42. Ziti = 2л VOF sin2 di + a zj.2 = 2пVOF-- sin+al, так что *2 г, V OF OF* sin + al OF sin a 2 + a! что при OF = 0 дает: ticosdi = t.cos= i. . Фиг. 42 дает конструктивный чертеж ги-перболоидального ксчеса; длина зубцов по общей образующей FE де.чается не более 2t . Расчетом, к-рый ведется по среднему сечению, как и для конич. колес, опреде.чяется f ; допускаемые иапр)яжения берутся вдвое меньшими, чем для соответствующих цилиндрических колес. Зубцы изготовляются отливкой и.чи снятием стружки; в последнем сл-чае обработка производится фасонными дисковым или концевым фрезерами. Вследствие трудности точного изготовления зубцов гиперболоидальные колеса ставят только Б тех случаях, когда другое решение вопроса невозмолшо [ ]. IV. Винтовые колеса. Винтовые колеса, решая ту же задачу, что и гиперболоидальные, не являются, однако, равноценными последним, т. к. все условия зацепления в них хул:е, чем в гиперболои-дальных. Ценным преимуществом винтовых колес является легкость изготовления их. Наиболее простой переход от гипербо-.чоидачьных колес к винтовым, а вместе с тем сходство и раз-.чичие между ними, можно установить, если гиперболоиды в жерловой зоне (фиг. 41) заменить круглыми цилиндрами (фиг. 43), которые будут касаться друг друга г в одной точке О. Со-храняявсесоотноше-ния, указанные выше для точки О, полшаем следующие основные соотношения для винтовых колес:  Фиг. 43. 61 + 62=6; ai + = а ; tl cos 81 = f а COS 62 = in ; 1 Z2 гСОЗ coj ~ Z, ~ a.cos Й, (2) (3) В отличие от гиперболоидальных колес, одну нз четырех ве.чичин-а, а2, и -можно выбрать произвольно, остальные опреде.чят-ся из вышеуказанных ур-ий. Профили винтовых колес-эвольвентные. Зубцы представляют собою винтовую нарезку одного направления, с углами подъема средних винтовых линий: jSi=90°-5i и )52=90°-Й2. Прямая общая касательная к зубцам; скорость скольжения зубцов вдоль общей касате.чьной: с = аш sin (З-ЬЛаг sin 6.2- Это ско.чьжение является крупным недостатком винтовых колес, т.к. оно увеличивает износ зубцов и уменьшает их кпд. Па фиг. 43 показано в п.чане такое колесо и схема сил, действующих на колеса. Пренебрегая трением вдо.чь профилей, получаем: 1) давление вдоль оси ксчеса I SiPitg(3i-e); 2) давление вдоль оси колеса II 3) окрулгная сила па колесе II cos(52 + j?) = Pi cos (d + Q) cos (Й, - q) В этих ф-лах Pi-окружное усилие на ведущем колесе q-угол трения, D-давле- ние на зубец, отклоненное от нормального давления N на угол д, нри чем N=D-cosg и -0= -т cos {д, - д) Коэффициент полезного действия где f=tgg. Кпд зависит от угла наклона зубцов; при = 2 = I он достигает наибольшего значения. По характеру изменения j? установлено, что наивыгоднейшие преде.чы для ду-от 30 до 60°, в к-рых значение i] мало отличается от Птах- Подсчеты дают, прп ,5 = 90° и /=0,1, Vmax0,S2. Расчетом определяется при чем допускаемые напряжения вследствие сильного скольлгения уменьшаются вдвое по сравнению с таковыми же соответствующих цилиндрич. колес; ширина обода берется равной окружному шагу. Передаточное число не более 5. При больших передаточных числах переходят к червячным передачам. Материалом при малых скоростях слулсит чугун, при больших-сталь по фосфористой бронзе, при чем стальное колесо является ведущим. Обработка зубцов ведется так же, как цилиндрических ко.лес со спиральными зубцами. Вопрос о наименьшем числе зубцов, нарезаемых без подрезания, решается, как было указано вьппе для спиральных зубцов, при а = 15°, <5i=2--=45°, а=20°4513 и 2i.=12; при уменьшении Zy ниже этого предела следует применять исправление [ ]. V. Червячная передача. В простейшем виде червячная передача представляет частный случай винтовых колес, когда на малом колесе I число зубцов не более 5, а обычно равно 1, 2 или 3. Малое колесо представляет в этом случае обыкновенный винт-червяк-с числом г ниток, равным числу Zy зубцов; бо.льшое же колесо-обыкновенно евинтовое колесо с числом зубцов z2=z. Обычно червяк является ведущим. Угол 6 дюжду осями, как правило, равен 90°, а потому, как и для винтовых колес с углом 6 = 90°, /с = = = f-tg6i = Jctg/3, где Д=90°--угол подъема средней винтовой линии червяка, R и г-радиусы начальных цилиндров колеса и червяка. Если поставить ось червяка к плоскости колеса под углом, равным углу /5, то колесо м. б. изготовлено в виде обыкновенного цилиндрич. колеса с прямыми зубцами, что и позволяет испсльзовать червячный фрезер для нарезания прямых зубцов. Недостаток простейшей червячной передачи заключается в том, что зубцы червяка и колеса касаются в одной точке; такая передача пригодна только при действии небольших усилий или для передач, работающих с весьма д.литель-ными перерывами. Для улшения условий зацепления зубцу и ободу колеса дается дуговое очертание по фиг. 44, А. В червячных передачах пользуются исключительно эвольвентным профилем с углом зацепления а=15°. При нормальной высоте зубца /1=2,2т, где т-модуль, благо- приятные условия зацепления получаются, если на колесе г, ; =36, т. е. при больших передаточных числах. Вследствие этого находит частое применение укороченный зубец с высотой Д = 1,8 m (/г=0,25<0,8 W и h =0,Stm), при к-ром 2,- =28. Если через ось червяка провести плоскость, перпендикулярную оси колеса, то в сечении с червяком получим эвольвентную рейку, а с колесом-эвольвентные профили цилиндрическ. колеса (фиг. 44, Б). Начальная линия  Фиг. 44. рейки и начальная окружность колеса определяют начальные поверхности червяка и колеса; поэтому цилиндр радиуса R называют начальным щипшдром колеса, а ци-.линдр радиуса г-начальным цилиндром червяка; тогда 2nR= zt, H = it, tgfi=, где Н-ход средней винтовой линии червяка, t-шаг зацепления рейки и колеса и /3- угол подъема винтовой линии червяка. Приближенное очертание профилей для литых зубцов дается тем лее приемом, как н для копич. колес,-вычерчиванием профилей на развернутой поверхпости конуса с верши-пой в 01 (фиг. 44, А). Указанный приближенный способ допустим только при небольших углах /5 и при ширине колеса bl,ot по начальной окружности червяка [ ]. Совершенно точное получение профилей на зубцах колеса достигается нарезанием их по методу обкатывания червячным фрезером, профиль зубьев к-рого точно соответствует профилю нарезки червяка. Целесообразное назначение основных величин-числа зубцов на колесе и числа ниток на червяке, обеспечивающих благоприятные и правильные условия зацепления,-м. б. произведено только на основе подробного псследовання зацепления между червяком и колесом. Методы такого исследования даны Эрнстом [°] и Шибелем [ ]. Результаты исследования показывают, что: 1) в зацеплении участвует одновременно несколько витков червяка (2-3); 2) в любой плоскости, параллельной средней плоскости ко.леса, соприкосновение мелсду витком червяка и сопряженным зубцом колеса происходит по определенной линии, которая определяется построением; 3) совокупность таких линий определяет поверхность зацепления, к-рая зависит от червяка и не зависит от колеса; 4) линия пересечения поверхности зацепления с внешними поверхностями червяка и колеса ограничивает часть поверхности зацепления, называемую полем 3 а ц е п л е н и я [2,10, ]. Поле зацепления является характеристикой передачи. На фиг. 45, А, даны, в проекции на плоскость, перпендикулярную к линии кратчайшего расстояния между осями червяка и ксчеса, очертания ноля зацепления для одноходо-вого червяка, в зависимости от числа зубцов на колесе, а на фиг. 45, Б,-то же самое для шестиходового червяка. Увеличение поля зацепления соответствует, вообще говоря, у.чучшению зацепления. Подрезание зубцов колеса вызывает уменьшение поля. Подрезание зависит от угла зацепления а, угла Р, подъема средней винтовой линии червяка.  W плоскмолвса  Фиг. 4 5- числа г ниток, передаточного числа к и высоты и формы головки червячного фрезера, нарезающего колесо. Особенно быстро возрастает подрезание при увеличении угла /5 и уменьшении числа z зубцов на колесе. Смещение червячного фрезера устраняет подрезание и позволяет правильно нарезать колеса с числом зубцов до 12 [i ,ii]. Исследование зацепления позвсчяет правильно назначить длину L червяка в зависимости от числа Z зубцов на колесе: Z = 12 24 36 60 свыше 70 - 4,0 4,3 5,6 6 = 3.2 Матер И а.ч ОМ для передач, работающих с небольшой нагрузкой, служат: д.чя червяка-чугун или стальное литье, д.чя колеса-чугун. Необработанные зубцы применимы для скоростей скольжения до 2,5 м/ск. Ири бо.чее высоких скоростях червяк изготовляется из стали, тщательно обрабатывается и псчируется, часто закаливается, после чего подвергается выверке и шлифовке. Для колеса в этих случаях применяется чугун, а при повышенных требованиях-фосфористая или алюминиевая бронза. Для уде1пев.чения из бронзы изготовляется тсчько зубчатый венец, который надевается на обод чугунного или стального ксчеса. Расчет. Рассматривая червяк и колесо как В1ШТ и гайку, молгно выразить соотношение меледу силой Р, при.полчЧшной касательно к нача.чьному цилиндру червяка, и силой Q, действующей вдоль его осп, в виде: при чем tg t?! = /i = J~, где /-коэфф. трения и а-угол зацепления эвольвентной рейки. Момент, вращающий червяк, M-=Qr-tg{P + Qi). Коэффициент псчезного действия Фиг. 46 дает зависимость от /5 и р . При изготовлении червяков угол обыкновенно берут не больше 18-20°, т. к. при больших углах ухудшаются ус.човия зацепления; в крайних случаях /5 = 30°. Из фиг. 46 видно, что преобладающее значение для rj имеет угол трения Q. Средние значения д я f, принимаемые при расчетах: д.яя чугуна по чугуну .... 6-7° ОД -0,12 стали бронзе.....2-3° 0,03-0,05 Меньшие значения / преднолагают весьма тщательное выполнение червяка и колеса, а также хорошую смазку. Принимая во внимание трение в опорах червяка и ксчеса, а также трение вдоль профи.чей зубцов, полный кпд можно выразить следующей формулой: п = - . 1 + (р Согласно опытам, (р = = 0,02-0,1, при чем меньшие значения принимаются при тщате.чь-ной смазке подшипников и при шариковых опорах. Установлено, что кпд передачи зависит от нагрузки, при к-poii работает передача, материала червяка и колеса, состояния поверхностей трения, смазки и скорости скольжения [Ю]. Наибольшее значение ? при обычных условиях работы равно 0,85. Низкие значения / и соответственно высокие значения ч] имеют место только при установившемся движении. Для передач, работающих с частыми перерывами, как в подъемных кранах, средняя величина г] значительно ниже. Погрешность в шаге, а также в установке сказывается весьма чувствительным понижением ч]. Для /3 < получается самотормозящая передача, в которой передача вращения от колеса к червяку совершенно невозможна. Для предельного случая p=Qi, ril-ltgp, T.e.ri<l. При больших скоростях червяка коэфф. трения уменьшается б.тагодаря улучпшнию смазки. Это позволяет иметь самотормозящую передачу с кпд до 70%, но за счет надежности действия в отношении самоторможения. Расчет зубцов производится гю тем же ф-лам,к-рые даны для ци.чиндрич. колес,т. е. ш = 22 г/ или m = 912 . где М-вращающий момент колеса (в кгсм); Z-число зубцов на колесе; 9 = для оора- ботанных зубцов-от 6 до 9, для необработанных-от 4,5 до 6; N--мощность на червяке (в ЕР); Г]-кпд передачи; п-число об/м. колеса; ш-в мм; выбирается, в зависимости от окрулшой скорости червяка, по той лее таблице, к-рая приведена для ци.чиндрич. 3. к. Теплота, развивающаяся при

|