|

|

|

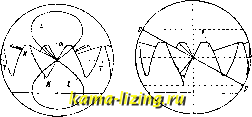

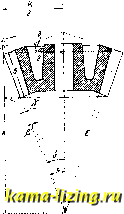

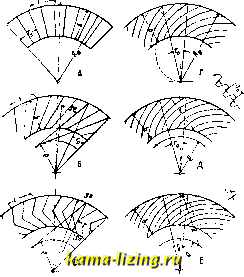

Литература --> Производство жидкого угля почти исключительно эвольвентные профили, как более простые для изготовления и установки. Плоскость Р, проходящая через общую производящую ОС и касательная к двум основным конусам in 2, лежащим внутри начальных, является поверхпостью зацепления. При навивании плоскости Р па основные конусы 3 и 2 производящая прямая ОС даст профильные поверхности зубцов для конусов I я II. Угол а меледу плоскостью Р зацепления и плоскостью, касающейся по прямой ОС обоих начальных конусов, будет углом зацепления. Как и для цилиндрич. колес, а= 15° или а =20°. Профилирование выполняется весьма часто приближенно по способу Тредго.тьда, предложившего вычерчивать профили не на сфере, а на развернутых плоскостях дополните.чь-ных конусов, у которых 1) производящие перпендикулярны к производящим соответствующих начальньгх конусов; 2) вершины лежат в точках Ая J.2 на осях начальных конусов; 3) основаниями служат основания начальных конусов (фиг .36). Такая замена возможна благодаря то-г-Г му, что для вычерчивания профилей нужна узкая полоска сферич. поверхности, ширина к-рой равна высоте зубца, представляющей, сравнительно с радиусом ОС, малую величину. Поверхности дополнительных конусов развертываются на плоскость, и на двух начальных окружностях Г и 1Г, проведенных из центров А и Аа радиусами AiC = Qi и AJJ = Q2, вычерчиваются профи.чи по правилам, изложенным для цилиндрических колес. Вопрос об очертании профилей конич. колес с числами зубцов гя Zz сводится к очертанию профилей соответственньЕХ цилиндрических ко.чес J-i и II-II с числа?1п зубцов % и Zz. Зависимость между z, z и z{, z., jtaeTcn уравнениями / l/2i4-Zi--2 2,2.C()S й 2j-H 2iC0S Ь  Фиг. 36. , ] г! + 2-f 22iZaCOS <) 2 ~ г Zi-bZaCOS 6 еслп принять во внимание, что 1=- 5 52== e~S-V,; + 2 = ; to-л - Р Б частном случае, при б = 90°, г\ = Z, Навертывая окружности T-I и 1Г-1Г с вычерченными на них зубцами па поверхно- Т. Э. т. VIII. сти соответствуюпщх дополнительных конусов и проводя прямые к вершине О через каждую точку профи.чей, получим профильные поверхности зубцов конич. 3. к. в виде  Фиг. 37. конич. поверхностей с вершинами в точке О. Погрешность от замены истинного профиля приближенным невелика; с увеличением чнсла зубцов, при данном моду.че и уг.че конуса, она уменьшается. При 9 зубцах и уг.пе конуса в 45° она составляет 1 % от модуля, при 35 зубцах-0,1%[2 ]. В частном слше, когда один из обоих углов, напр. 6, равен 90°, начальный конус колеса обращается в п.лоскость (фиг. 37). Плоское колесо II аналогично рейке цилиндрич. колес; дополнительный конус д.ля  Фиг. 3 8а. Фиг. 386. пего обращается в ци.лпндр. Приб.лплсенноо очертание дает в развернутом виде прямолинейные профи.чи рейки. Соответственно этому, профильные поверхности плоского ко.леса б УДУТ П.ЛОСКОСТЯМИ, которые в пересече-П1П1 с поверхностью шара дадут дуги КК большого круга (фиг. 38а) и будут наклонены к нача.льной плоскости ТТ под углом 90° - а, где а-угол зацепления. Если на 1юверхно-сти шара построить д.ля профиля КК линию зацепления, то вместо дуги/S.Sбольшого круга (фиг. 386), как д. б. для точного профиля по сферич. эвольвенте, получим сферич. лемнискату LL, по форме которой это приближенное зацепление получило назван1ю октоидального. Октоидальпоеплоское колесо имеет весьма важное значение для  изготовления конич. колес, т. к. допускает при изготовлении конич. зубцов но методу обкатывания применение инструмента с прямолинейной режущей кромкой. Существенным обстоятельством яв.чяется при этом симметрия профильной поверхности зубца плоского колеса относительно делительной прямой, т. к. эта симметрия является условием сменности, к-рое молшо формулировать так: конич. колеса, находящиеся в правильном зацеплении с плоским колесом, будут давать правильное зацепление между собою [i,*,]. Пользуясь обозначениями, указанными на фиг. 39, все размеры, необходимые для изготовления заготовки и для установки ее и режущего инструмента на зуборезном станке, можно определить в зависимости от основных данных-ш, Zx, z, Ъ-следующим образом. При угле между осями (5 = 90° имеем: ctg(5i = /c= и ctg (52 = ;=. Называя через Р У го.ч, соответствующий головке зубца, имеем: V 44 а т. к. h = m, йхтг и dz-mz., то Для колеса 1 угол внешнего конуса ei = = 5i+)3 и для колеса II £2=2 + /?- Контроль для угла е дается размером L: т , sin El г I. ill Тангенс угла у, соответствующего высоте ножки зубца, равняется 7в tg - Для диаметра Dl заготовки получаем соответственно: = Y + cos ci = m (1 -h cos (1) =m( 2+cos<52). Для установки заготовки на зуборезном станке важны размеры А vi Е, для которых имеем: J.1 = m Y - cos и J.2 = m - cos . Для облегчения вычислений, определяющих все необходимые размеры, пользуются особо составленными таблицами Следует отметить, что конусы-начальный, наружный, внутренний и основной-удобно во всех вычислениях определять их углами при вершине; соответственно этому удобнее и высоту зубца в целом, а также высоты головки и ножки определять угловыми величинами. Исправление профилей. Необходимость исправления профилей конич. 3. к. вызывается теми же причинами, что и для цилиидрич. колес. При числе зубцов на малом колесе z2b и Ь,\,ЪЛ зубцы Малого колеса будут подрезаться, следствием чего явятся те же недопустимые явления, на которые указано при рассмотрении цилиндрических колес. Исправление сводится к увеличению эвольвентной части зубцов малого ко-чеса и осуществляется теми же приемами, что в цилиидрич. колесах (см. выше). При нарезании зубцов по методу обкатывания инструментом с прялюлинейной режущей кромкой, представляющей собою профиль зубца соответственного плоского колеса, универсальным методом исправления является, как и для цилиидрич. колес, метод смещения инструмента. Исправление конич. зубцов характеризуется, однако, не линейным, а специально угловым смещением инструмента [11]. Для лучшего распределения давления между зубцами, увеличения продолжительности зацепления и более плавной работы конич. колес, вместо прямых зубцов (фиг.40, А) применяются косые или тангенциальные  Фпг. 40. (фиг. 40, Б), угловые (фиг. 40, В), спира.чь-ные (фиг. 40, Г), эво.чьвентные (фиг. 40, Д) и круговые зубцы (фиг. 40, Е). Все перечисленные изображения относятся к плоским колесам. Замена прямых зубцов косыми, угловыми и т. д. позволяет также повысить передаточное число пары колес до 10, тогда как. при прямых зубцах передаточные числа выше 4 применяют неохотно. Сведение вопроса об очертании профи.чей конич. колес к вопросу об очертании соответственных цилиидрич. 3. к. позволяет перенести все зависимости и резу.чьтаты опытов над цилиидрич. колесами на конические 3. к. Расчет зубцов конич. колесничем не отличается от расчета цилиидрич. 3. к. и выполняется по тем же ф-лам. Расчетом определяется модуль или шаг для средних радиусов jRio и i?2o (фиг. 36); длина b зубца, измеряемая общей образующей, определяется в зависимости от окружной скорости, путем соответственного назначения величины у = Ь/т, к-рая берется в пределах от 6 до 15, при чем ббльшим окружным скоростям соответствуют ббльшие значения ц>. Определив расчетом величину для средней окружности, переходят от нее к шсружности большого основания и модулю т, ей со- ответствующему. = i?i - g sin ; таге как i = -g- И Ею = , ТО т = Wo + 2 sm . Вычерчивание и обмер зубцов производится по большой окружности. Толшина обода берется в пределах от 0,45i до 0,6у чугунного 3. к., сцепляюшегося с колесом с деревянными зубцами,-от 0,4f до 0,5f. Тол-цщна обода со вставными деревянными зубцами делается равной t. Число спиц, их размеры, а также и размеры втулки молспо определять теми же приемами, какие были указаны для цилиндрич. 3. к. Особенностью конич. 3. к. являются возникающие при работе зубцов усилия S-y вдоль осей колес. Величина осевого усилия ;Si определяется по окружи, усилию Р: Si = Ptga sin Sy я 82 = Ptga COS £y, где a-угол зацепления, равный обычно 15 или 20°, 2sy-угол при вершине внешнего конуса и Si-составляющая давления, направленная перпендикулярно к оси колеса. Для воспринятия и передачи осевых давлений на подшипники валы копич. З.к. снаб-лсаются установочными кольцами , Изготовление конических 3. к., liaK и цилиндрических, производится по методу копирования или обкатывания. 1) По методу копирования зубцы изготовляются отливкой [*] или снятием стружки. Нарезание зубцов производится стшцпальным дисковым фасонным фрезером или резцом. Т. к. дисковый фрезер имеет постоянное сечение, то нарезание им зубцов может производиться лишь приближенно. Подача фрезера происходит параллельно дну впадины. Работа производится па универсальном фрезерном станке. Достоинство способа - невысокая стоимость работ вследствие отсутствия затрат на специальный станок. Фрезер требует специального изготовления. Форму релсущей кромки молшо подобрать так, что профиль зубца получится с той же степенью точности, как и при нарезке цилиндрических колес модульными фрезерами [J. Вместо дискового фрезера иногда применяется фасонный концевой (пальцевый) фрезер. Колеса, нарезанные дисковым или концевым фрезером, могут применяться то.чько при небольших скоростях. Получение точного профи.чя зубца при обработке его резцом достигается применением шаблонов, профили к-рых очерчиваются или точно по сферич. эвольвентам или приближенно по плоским. Шаблоны изготовляются в виде пластин или те.ч вращения и устанавливаются на станине зуборезного станка так, что прямолинейная режущая кромка резца описывает при рабочем ходе последнего плоскость, проходящую через вершину конуса колеса и касательную к профилю шаблона в соответствующей точке. Стапки, вырабатывающие конич. зубцы по шаблонам, делятся на две группы. В первой-обрабатываемое колесо неподвижно, и все необходимые для получения профиля двилсения выполняет резец, направляемый шаблоном. В станках второй группы резец совершает только прямолине1о-возвратное рабочее движение, а движения, необходимые для получения криволинейного профиля, совершает обрабатываемое колесо. Т. к. профиль конического 3. к. зависит от числа зубцов и угла при вершине основного конуса, то для каждого колеса требуется особый шаб.лон, еслп поставить требование точного соответствия профиля зубца профилю шаблона. Это затруднение обходится применением определенного набора шаблонов, к-рые для соответствующего числа зубцов дадут точные профили, а для всех остальных- приблизительные. Колеса, нарезанные иа таких станках, не годятся д.ля работы прн высоких скоростях. То же следует сказать относительно станков одонтографич. типа, в которых шаблона нет, а направление резца осуществляется особым шарнирным механизмом, даюццш криволинейный профиль, близкий к эвольвентному, в результате сложения двух движений []. 2) Нарезание зубцов конич. колес по методу обкатывания является наиболее совершенным способом их изготовления. Исходный инструмент имеет прямолинейную режущую кромку, т. е. является профилем октоидального плоского колеса, по к-рому и совершается движение обкатывания обрабатываемого колеса. В станках, работающих по методу обкатывания, доллшы выполняться следующие движения: а) движение обкатывания между нарезаемым колесом и инструментом, б) рабочее движение инструмента, в) делительное движение, т. е. подача на зуб. Помимо этих движений в нек-рых станках добавляются: г) во фрезерных станках-подача фрезера вдоль зуба, д) отвод резца или нарезаемого колеса при холостом ходе инстручиента. Движение обкатывания выполняется или обрабатываемым колесом, при чем инструмент совершает только рабочие движения, или, в большинстве станков, одновременным вращением нарезаемого колеса и инструмента. Для измерения элементов зацепления (профиля, шага, эксцентричности) коническ. 3. к. могут быть применены многие из инструментов, употребляемых для измерения цилиндрических 3. к. Для испытания конических 3. к. чаще применяются машины типа Штифельмайера, которые дают диаграммы работы колес. III. Гиперболоидальные колеса. Гинерболоидальные колеса служат для передачи работы и вращения между перекрещивающимися осями. Аксоидами, определяющими относительные движения двух тел, вращающихся около перекрещивающихся осей I-I и II-II (фиг. 41) с постоянным отношением угловых скоростей = /с, являются два гиперболоида вращения. Поверхности их, служащие начальными поверхностями гипер-болоидальных колес, касаются одна другой

|