|

|

|

Литература --> Производство жидкого угля Табл. 2.-Значения для различных материалов. 10 ft, micM для рабочих колес с обработанными Допускаемые напряжения = зубцами. Значения напряжений при w=4 лг/ск применяются для с и л о в ы х колес

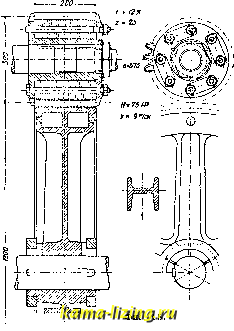

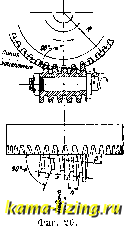

увеличения жесткости обод снабжают одним или двумя ребрами. Толщину стенок 6 ступицы для чугунных колес берут равной 0,4d+l см; для стального литья б=0,3d-)-+ 1 см, где d-диам. расточки ступицы в см; длина ступицы L=b + 0,05R; при больших размерах она снабжается в средней части выемкой по фиг. 17, но так, чтобы 1 0,5 d. Закрепление 3. к. на валу производится при помощи шпонок, реже-стопорных болтов; гнездо для шпонки в ступице располагается всегда против спицы. Обод связывается со ступицей при помощи спиц. В малых колесахспиц не делается, и 3. к. выполняются в виде сплошных дисков постоянной толщины, или ле обод связывается со ступицей сплошным диском, толщина к-рого меньше ширины обода; в последнем случае диск снабжается обычно ребрами жесткости. Для больших колес чио спиц опреде.чяется по формуле г = 0,5 Ув, где D-диаметр колеса в см. Число спиц обычно назначается от 4 до 8. Сечение спиц крестообразное (фиг. 16), двутавровое (фиг. 17), корытное, реже овальное. Закон распределения окружного усилия между отдельными спицами весьма сложен; поэтому расчет спиц ведется приближенно, в предположении, что в работе участвует одновременно 4 общего числа спиц. Обыкновенно в расчет принимаются только ребра, расположенные в плоскости вращения колеса. Ширина ребра в опасном сечении-Н, толщина hsO,2H. Рассматривая спицу как балку, защемленную в сечении у втулки колеса и нагруженную сосредоточенной силой Р на начальной окружности, получают: - 1 г. откуда H=fS. Для чугунных колес fcy. = 300 кг/сж. Ширину спицы у обода берут равной 0,8Н. Ребра, нернендикулярные плоскости колеса, являются ребрами жесткости и служат для связи обода со ступицей. Ширина их определяется размерами b и L, а толщина s делается равной /г. Если чугун не удовлетворяет условиям работы, то большое колесо передачи изготовляют в виде стальной отливки, а малое-из кованой стали, при чем зубцы последнего часто закаливают для увеличения срока его службы. В специальных случаях малые колеса изготовляют из никелевой или хромоникелевой стали, подвергают термич. обработке и шлифовке,-го-гда обод большого колеса готовится из кованой стали. Для бесшумных передач малое колесо изготовляется из кожи (фиг. 18), фибры, за последние годы-из тканей, спрессованных в нагретом состоянии с искусственной смолой (Novotext) р*]. Для бесшумности иногда делают обод колеса полым и заливают его цементом или свинцом. С той же целью применяют деревянные зубцы, которыми снабжается обыкновенно большое колесо передачи, чтобы избежать сильного износа деревянных зубцов. Обработка зубцов чугунной шестерни содействует даль- нейшему уменьшению износа. Толщина деревянных зубцов 0,6f; толщина обода для них от 1 до l,2f. При невозможности надевать колесо с торца вала (напр. в трамвайных передачах) или затруднительности его отливки вследствие большихразмеров колесо изготовляетсяразъ-емным (фиг. 17). Разъем обыкновенно делается по спицам, и части колеса соединяются между собой болтами или стял-сными кольцами. Число зубцов колеса в этом случае  д. б. кратным числа спиц. Для обеспечения постоянной смазки передача заключается в кожух и работает в масле. При окружных скоростях больше 9 м/ск, вследствие действия центробежной силы масло сбрасывается с зубцов; поэтому при больших скоростях масчо подается особым насосом и вбрызгивается между зубцами в месте зацепления. Смазка действует также в качестве охладителя и глушителя шума зубцов. 3. Изготовление цилиндрических 3. к. Изготовление производится двумя методами: 1) по методу к о п и р о в а и и я и 2) по методу обкатывания. В основе первого, более старого метода, который можно назвать геометрическим, лежит вычерчивание тех профилей, к-рые под.пежат изготовлению. При изготовлении вычерченная форма копируется тем и;п-1 иным способом, в зависимости от способа изготовления зубцов. 1) По методу копирования 3. к. изготовляются 0ТЛИВ1С0Й или снятием струлс-ки. Л и т ы е 3. к.: для формовки небольших 3. к. пользуются часто формовкой по модели; при массовом производстве применяют формовочные машины (см.); иногда отливкой зубцам придается лишь приблизительная форма, а точная отделка производится на специальных станках. Достоинство литых 3. к.-низкая стоимость и твердость рабочих поверхностей; недостаток- неизбежные погрешности в форме профиля и в шаге, вследствие чего применение 3. к. с литылп! зубцами ограничивается то.лько низкими скоростями, т. к. при скоростях больше 3 м/ск колеса в работе обычно дают большой шум. Обработка снятием с т р у Hi к и производится в настоящее время гл. обр. при помощи дисковых фасонных фрезеров. Режущая кромка дискового фрезера имеет форму впадины зубца. Фрезер устанавливается так, что средняя плоскость его проходит через ось колеса. За один проход нарезаетс51 впадина, после чего колесо поворачивается делительным механизмом на один шаг и происходит прорезание следующей впадины. Точность работы зависит прежде всего от точности режущего профиля фрезера, а поэтому требуется особая тщательность при изготовлении н проверке поел едпего. При обработке твердого материала и бо.чьшом модуле нарезаемого колеса рекомендуется предварительная обдирка впадины особым дисковым фрезером или же одновременное прохождение двумя рядом один за другим насаженными фрезерами, из к-рых один является обдирочным, а другой проходным. Развивающееся при фрезиро-вании зубцов тепло нагревает обод нарезаемого колеса неравномерно, что в.чечет за собой ошибку в шаге. Для устранения ошибки при изготовлении колес с точным шагом проходят впадину дважды, со снятием весьма малого слоя при втором проходе. Той же цели достигают, переходя от прорезанной впадины не к следующей, а через 3, 4, 5 и до 7 зубцов. При этом нагревание обода нарезаемого колеса происходит более равномерно, и для полного его нарезания потребуется не один его оборот, а соответственно 3, 4, 5 и до 7. 2) Изготовление 3. к. по методу обкатывания представляет собою наиболее совершенный современный способ изго-тов.чения зубцов. Способ этот чисто механический и основывается на том, что особенно простой профиль принимается за исходный. Между ним и обрабатываемым колесом создается такое же относите.чьное движение, какое зацепляющиеся колеса имеют в действительности; инструмент и изделие как бы образуют передачу. Углубляясь в заготовку, инструмент вырезает огибающий профиль на колесе. Любые два колеса, нарезанные по методу обкатывания одним и тем же инструментом, будут давать совершенно правильное зацепление; поэтому для нарезания набора сменных колес при этом способе достаточно одного инструмента. Применяется исключительно эвольвентпый профиль, вследствие его простоты и независимости правильного зацепления от изменения расстояния между осями. Для нарезания З.к. по методу обкатывания применяются четыре инструмента: а) зубчатая рейка, б) один зубец рейки, в) шестерня, г) червячный фрезер. а) Нарезание зубцов р е й к о й особенно полно и всесторонне разработано инж. Мааг, к-рый не то.чько применил ее для нарезания сменных и исправленных эвольвентных профилей, но также изумительно разработал соответствующие зуборезные станки и автоматич. станки для фрезирования и шлифовки самих реек, к-рые подвергаются после за-1салкп пиифовке со всех сторон. Рейка пред-став.тяет собою наиболее совершенный инструмент для нарезания зубцов благодаря прямолинейности ее профиля. Степень точности изготовления реек-до 0,002 мм. Рейка затачивается лиипэ со стороны релеущей кромки, благодаря чему стенень точности ее остается неизменной. Для увеличения производительности, а также повышения точности изготовления зубцов применяются три рейки: д.тя обдирки, для чистовой обработки и д.чя обработки под шлифовку. Рейки изготовляются обычно с 8 зубцами и ок. 20 мм толщиной. б) Нарезание 3. к. одним зубцом ]) е й к и представляет собою упрощение предыдущего способа в отношении исходного инструмента, который представляет призму, и.меющую в сечении профиль зуба рейки. Простота и дешевизна являются главными достоинствами этого способа. Движение обкатьшания воспроизводится сходно с нре- дидущим. Поверхность зубцов гюлучается правн.г1ьиой и чистой. Станки работают долблением. При бо.чьшом модуле, перед нарезанием профилей производится предвари-те.чьпое долбление двух пазов, в результате чего выпадает клип материа.ча 3. к. и т. о. улшньшается количество материала, подле-лсагцего снятию чистовым резцом. в) Нарезание 3. к. шестерней разработано и введено в жизнь в 1899 г. американцем Феллоу (Fellow), именем которого часто и называют огпюываемый способ. Исходным инструментом яв.чяется зубчатое колесо с 24 зубцами. Резец м. б. укреплен на оправке режущими кромками вниз (фиг. 19) или вверх. Последний способ предпочтителен, т. к. при нем лучше обеспечена устойчивость нарезаемого колеса, прижимаемого в этом счучае сверху особым упором на супорте. Резцу и нарезаемому колесу сообщается вращательное двилсение обкатки соответственно тому отношению скоростей, которое имело бы место, если бы резец и ко.чесо находились в зацеплении. г) Нарезание цилиидрич. 3. к. червячным фрезером изобретено в 1856 г., но введено в жизнь в 1896 г. Пфаутером (Planter), построившим соответствующий станок. Исходным инструментом является червячный фрезер, к-рый в сечении плоскостью, перпендику.чярной средней винтовой линии, дает эвольвентную рейку; рабочее двилсение этой рейки заменяется вращательным движением фрезера. При одноходовом червяке одному обороту фрезера соответствует перемещение рейки на один шаг; таким образом, для двилсения об!сатки необходимо, чтобы  у OtfpaeamueaeMOP. Резец з/бчотое копеса  Фиг. 19.  одному обороту фрезера соответствовал поворот нарезаемого колеса на один зуб. При нарезке прямого зуба фрезер устанавливается так, чтобы витки его были параллельны оси колеса, т. е. ось фрезера д. б. наклонена к плоскости колеса под углом, равным углу подъема средней винтовой линии фрезера (фиг. 20). Фрезер должен врезаться в колесо настолько, чтобы нача.чь-ная окружность последнего касалась начальной прямой рейки, образуемой зубьями фрезера. Кроме вращательного движения, фрезер имеет движение подачи, па-ралле.чьное оси колеса. Движение обкатки таково, что в процессе нарезания находятся одновременно все зубцы, что обусловливает равномерное нагревание всего обода нарезаемого колеса и устраняет неточности,возникающие от неравномерного нагревания. Следует отметить, что режущий профиль, определяемый сечением червяка плоскостью, перпендикулярной к средней винтовой линии, не является прямолинейным,-он ограничен вогнутыми линиями, касательными к прямым теоретическ. ирофи.чя; различие мелсду ними тем меньше, чем меньше у го.ч /3, к-рому дают обычно значение ок. 5°. Т. к. ири нарезании колеса фрезер работает одновременно несколькими витками, то длина его определяется требованием, чтобы внешние витки находились за пределами линии зацепления фрезера и колеса; в зависимости от этого фрезеру дают 5 витков для колес до 70 зубцов и б-до 100. Заточка фрезера должна производиться в высшей степени тщательно, т. к. каждая неправильность скажется погрешностью в профиле; заточка производится на специа.чьных станках. Значительное упрощение за последнее время внесено созданием т. п. 90°-ного фрезера, у которого плоскость заточки проходит через ось фрезера. Д.чя испытания червячных фрезеров применяются специальные приборы. Особенностью описываемого способа является во-зможность нарезания 3. к. не только с прямыми, но и со спиральными зубцами, а также и червячных колес. Шлифование зубцов. В целях увеличения продоллсительности службы колес зубцы их подвергают закалке и.чи нитрированию. Закаленные колеса из высококачественного материала значительно дороже, но зато им можно придавать значительно меньшие размеры, чем мягким колесам. Высокая стоимость колес уравновешивается уменьшением размеров, а следовательно удешевлением всей конструкции. При закалке колеса коробятся, поэтому после нее зубцы должны обязательно подвергаться ш.чифо-ванию. Шлифование зубцов производится

|