|

|

|

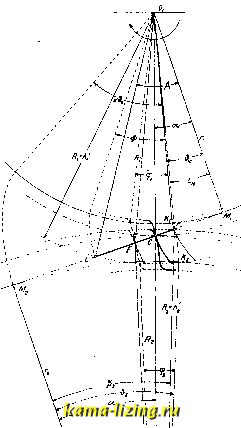

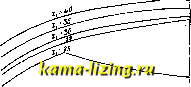

Литература --> Производство жидкого угля по МК = ММ-МК, где MiM2 = (ri + r,)tga и МК =r.g fi . Так как cos fi = Ьг где -радиус па-чальной окружности колёса 2 и /ig-высота головки зубца на нем, то Уыралеаем валшейшие размеры через модуль т: R.> = замечая, что = -cosа 2 г, = cos а и = /с, получаем: tg ею - (1 + /О tg а -Полагая tgejn=0, т. е. (1 + fc) tg U - к cos а находим выражение для наименьшего числа 2i зубцов, работающих без подрезания: . 9 + fe+(i + 2ft)-siH Для случая рейки, т. е. прп к = ос, получим: 2i = -. Табл. 1 дает значения z, округленные до целых чисел, при изменении к от 1 до оо Д.ЛЯ а =15° и а = 20° для зубцов с высотами головки: Уа = 1 и У2=0,8. Из рассмотрения табл. 1 следует, что прп а = 15° и у=1 нача.льному ко.;шсу ряда тео-1 етически следует дать 30 зубцов, если желательно совершенно исключить подрезание. Практически прн .31 = 28 подрезание почти исключается, т. к. значение к в наборе сменных колес обычно не достигает 10. В метал-.тообрабатываюших станках наименьшему 1хОлесу дается 20, 22, а чаще всего 24 зубца. Т. к. в этом случае fe пе превосходит 5, то при 24 зубцах прави.льпая работа колес получится прп значениях fe = 1 -- 2 и работа с Табл. 1. того, что в Америке давно уже нашел применение угол а в 20°, в особенности в тех  31 и II и м а л Ы1 ы с а= 15 и 20° числа зубцов шестерни при для k = 1 -Н со. Углы i = 15 = 20°

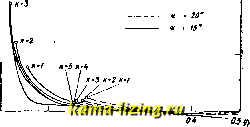

Фиг. 9. случаях, где требование компактности передачи является основным (автомобили и т. п.). Дальнейшее стрем.ление к уменьшению Zi повело к применению укороченных зубцов. с высотой головки h = -0,8 т. При выработке стандарта на зубчатые колеса Германия приняла а=20° и /t = m; в Гол-;1андии эти величины установлены: а = 20° и /1 = = 0,8 т. П р о д о л ж и т е .л ь -ность зацепления определена выше ф-лой: пек-рым подрезанием-при fc = 2 4- 5. Прп начальном колесе с 20 зубцами во всех случаях работа связана с подрезанием. Увеличение угла а до 20° значительно уменьшает значение величины ггхдля начального колеса, такое же влияние оказывает уменьшение высоты головкп при неизменном а. Уменьшение числа и связанное с ним уменьшение раз-моров ко.лес является главной причиной Д.лина е линии зацепления равна KL (фиг. 9). KL = MjMa - (Mj<: + + LM2); но MjMa - }\ (1 + fe) tg а; МК = = 1\ (1 + к) tg а-г., tg fi,: LM2-= ri(l + fe)tg a~ - Г1 tg fii, откуда e = t-i [(tg fi, + tg fi,) - (1 + fe) tg a . Продолжительность зацепления < = £ [(tg fiг + к tg /?.,)- (1 + fe) tg z], при чем -- - 1 , на колесах, К ... hi где у\ и Уз-высоты головок выраженные в отношениях: у = и Уа о- зависит от Zx, к, а, ух и у. Д.чя случая рейки и колеса соответствующую ф-лу следует вывести самостоятельно. Предельный случай, соответствующий зацеплению рейки с рейкой, дает: 1) для а= 15° и у= 1, а = 2,54; 2) для а = 20° и / == 1, (Г= 1,98. Кривые, данные на фиг. 10, выражают зависи-.мость а от Zl при разных значениях кч а. Относительное сколь же н и е тгредставляет собою главную характеристику износа зубцов, зависящую от формы и элементов ирофи.чя. Рассматривая зубцы в начале зацешгения (фиг. 9), отмечаем, что точка ведущего профи.тя, находящаяся в этот момент в зацеплении, определяется уг-.том = tg , а соответствующая точка ве-до.мого профи.тя, т. е. его вершина, углом jg. Угол (pi поворота ведущего ко.теса будем отсчитывать от радиуса OiKi, а угол (р поворота ведомого колеса-от радиуса 0<К. Если профили будут касаться один другого в нек-рой точке Е на линии зацепления, то   Фшг. 10. положение соответствующей точки на ведущей эвольвенте будет определяться углом #10 + а на ведомой-уг.чом #2 - 92 > соответствующие длины дуг эвольвенты: Переходя квеличинез относительного скольжения, получим две следующие формулы. 1) Для ведущего профиля 2) для ведомого (т. к. dq>i==-г.. (1<р) Пз фиг. 9 следует: Подстав.чяя это значение #2 в ф-лы для и gfg и замечая, что (pi=kq>2, по выполнении всех действий получим следующее выражение для удельного скольжения на ведущем и ведомом профи.чях в ф-ии угла поворота ведущего колеса: L+ (Je i] . 1 k W+Рг V (ft + i) ~ tail в начале зацептения ?i=0, и мы шхиучаем: с увеличением передаточного числа к относительное скольжение уменьпщется. Угол <7 Диаграмма относительного скотженияс/, намолом колесе в функции от угла поворота.  0.2 0.3 Фиг. Иа. (Pi из.меняется, за время зацеп.чепия одной пары зубцов от ??1 = 0 до Ф=- а. Если #io=0, т.е. ножка ведущего профиля вступает в зацепление той точкой эвольвенты, к-рая лежит на основном круге, то grio=oo, чему будет соответствовать весьма сильный износ ножки. Такого счучая следует избегать. Диаграмма (фиг. 11а) дает представление об относительном скольжении д для передачи при 211=28 и /с=1, 2, 3, 4, 5. Определяющее значение для передашг имеет величина д относительного скольжения на профиле ножки малого колеса. Диаграмма (фиг. 116) дает

I г 3 Фиг. 116. зависимость этой величины от fc для шестерни с г;1=28. При постоянном угле а величина зависит только от ю+У*!, т. е. в конечном счете от Наименьшее число зубцов, которое можно назначить на малом колесе передачи или набора сменных колес, зависит от всех исследованных выше факторов, т. е. от подрезания, продолжительности зацепления и относительного скольжения, и определяется характером работы передачи. Для передач, работаюпдих с малой окружной скоростью, допускается сг < 2. Износ при малых скоростях, особенно в передачах, работающих с перерывами, также теряет свое значение. Поэтому для колес, зубцы к-рых изготовляются отливкой и обработке не подвергаются, наименьшее z- доводят в лебедках до 10-11, при условии применения циклоидальных профилей или эвольвентных, но с увеличением угла а или уменьшением высоты головки большого колеса. В исключительных случаях .г доводят до 4, как, напр., для шестерен домкрата, работающих с рейкой; профили-циклоидальные. Для трансмиссионных передач наименьшее число зубцов на малом колесе должно удовлетворять условию сг=2, что дает для Zi числа 28-30, при к-рых практически удо-в.четворя1отся также и условия подрезания, как можно видеть из вышеприведенной таблицы. Величина у=2 обусловливает также наибольшую равномерность. Наибольшее передаточное число пары колес к определяется наименьшими значениями z. В крановых передачах с ручным приводом к доходит до 10, в моторных передачах-до 6, что для числа г;2 на большом колесе дает значения ок. 120. Приведенные для fc пределы основаны на чисто практич. соображениях о компактности передачи и удобствах производства колес. Трение на зубцах. При передаче работы, между ведущим и ведомым профилями будет действовать нормальное давление N (фиг. 12), направленное по общей нормали к профилям, при чем для ведомого профиля оно будет направлено в сторону движения, а для ведущего-против. Для эвольвентных профилей N будет иметь постоянное направление по касательной к основным кругам обоих колес. При отсутствии трения моменты обоих колес Ml =Nr-i и M2=iVr2, так что-=*= fc. Сила трения fN, в соответ- ш. 1 Ti ствии с направлением скорости скольжения, будет направлена на ведущем профиле: 1) к основанию зубца--при работе перед линией центров и 2) к вершине зубца-за линией центров. Перемена направления силы трения происходит в точке С. Предполагая движение установившимся, из условий равновесия ведущего колеса определяем нормальное давление следующим образом. 1) Перед линией центров Ri cos а + / (Hi sin a - x) 2) за линией центров АГ = Ri COS a - / (i?, sin a + X) Выражая все линейные размеры через m и пользуясь соотношением между длиной х линии зацепления и углом поворота получим для N следующее выражение, справедливое для работы профилей как перед линией центров, так и за ней: N== ? COSa [l-/(d Отсюда заключаем, что нормальное давление и сила трения суть ф-ии угла q>i поворота ведущего колеса. Коэффициент полезного действия Г] пары 3. к. вычисляют обычно в предположении, что N= т. е. пре- небрегают влиянием трения на величину N. В результате получается выражение или, приближенно, где Zi й Zi-числа зубцов, т и -продолжительность зацепления перед и за линией центров, а-полная продолжительность зацепления; коэфф-т трения /= 0,1-0,25.

Фиг. 12. Опытом установлены следующие средние значения г], включая трение в опорах: 1) для новых литых и необработанных зубцов-от 0,85 до 0,88; 2) для обработанных- 0,92; 3) для очень хорошо обработанных- 0,95. Опыты Каммерера и Кранца с трамвайными 3. к. показали, что tj зависит от смазки и ее сорта, нагрузки на зубцы и ок-

|