|

|

|

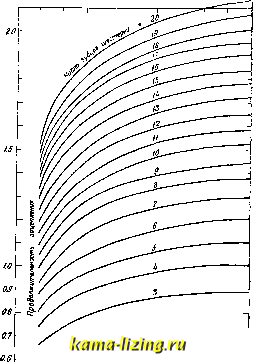

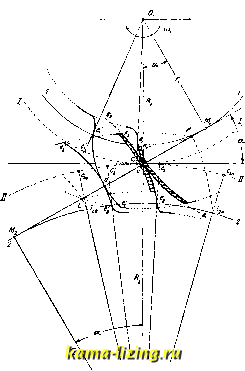

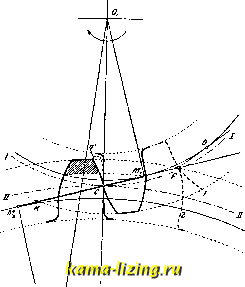

Литература --> Производство жидкого угля ное, или удельное, скольжение д, величина к-рого определяется для первого профиля отношением 9i - а для второго dA, - dA, dAj Относительное скольлсение-величина переменная, зависящая от формы профиля. Величину его можно определить аналитически,  Фиг. 5. если выразить длину Л дуги профиля в полярных координатах с началом в центре начальной окружности. Обычно прибегают к приближенному способу. Для этого делят рабочие участки одного из профилей (напр. ведущего) на малые равные части. Через линию зацепления сносят точки деления на ведомый профиль и т. о. определяют на нем соответствующие участки. На фиг. 5 рабочая часть ножки ведущего профиля разделена на 4 равные части, а головки-на 5 частей; деления ножки и головки не равны между собой. Соответствующие участки профилей обозначены на фиг. 5 одинаковыми цифрами. Длины участков ведущего профиля обозначаем через К, , а ведомого, соответственно, через АГ, К, К, Приближенное значение относительного скольжения на первом участке ведущего профиля , л, - А, 01- а ведомого 01 - д,. Для второго участка: и т. д. Вычислив величины относительных скольжений для всех участков и отложив их на перпендикулярах от средних радиусов зубцов, наносят диаграммы относительного скольжения (фиг. 5). Износ профилей является следствием скольжения и качения профилей, находящихся под действием силы N нормального давления. Степень износа, т. е. толщину отделяемого слоя материала, принимают пропорциональною работе трения и обратно пропорциональною величине подверженной изнашиванию поверхности. Работа трения равняется tN{dX-dX; величина изнашиваемой поверхности, ири ширине обода равной 1, будет dk. Тогда степень износа ведущего профиля а ведомого 2/2 = 1н fN dA, - dAj Коэфф. fci, зависящий от материала зубцов и их формы, принимают для простоты по- стоянным. Т. о., степень износа оказывается иропорциональной уде.чьному скольжению. За неопределенностью коэфф-та невозможно определить абсолютное значение степени износа; можно лишь указать его характер, что само но себе дает достаточно ясные указания д.чя целесообразного проектирования профилей. Дугой зацепления называется дуга начальной окружности, на к-рую повернется колесо за время зацепления одной пары профилей. Сумма - КС + CLi= КС + + -CL = -ifibi плкКС + СЬКС + + - CL = KLz (фиг. 3) дает длину <S дуги зацепления. Для циклич. профилей 8 = е. Отношение длины S дуги зацепления к шагу t называется п р одолжительностью, или плавностью, зацепления, ; а определяет в среднем число пар зубцов, находящихся одновременно в зацеплении; для непрерывной работы необходимо, чтобы продолжительность зацепления о была << 1. Величина о является весьма важной характеристикой работы пары 3. к., так как позволяет судить о распределении передаваемого усилия между зубцами. Из рассмотрения фиг. 3 ясно, что для циклич. зубцов Sue зависят от: 1) радиусов  Высота выступа 0.3 i -- впадины O.Ui Фиг. 6. i?i И 2?2> т. е. чисел зубцов и z, 2) радиусов ei и 2 и 3) высоты }i головок; регулируется значение а надлежащим изменением числа зубцов. Диаграмма, изобралсенная на фиг. 6, дает зависимость аот и к = ,Э в о л ь в е н т н о е зацепление (фиг. 7). Точка с производящей прямой ММ опишет: 1) на плоскости колеса I-I эвольвенту gice-i-при качении прямой по основной окружности 1-1 и 2) на плоскости II-II эвольвенту есе-при качении прямой по основной окружности 2-2. Допустим,  Фиг. 7. что ведущее колесо повернулось на некоторый угол и профиль есе занял новое положение е{ае{. Соответствующее положение еае профиля ecez определится условием: - CgCa = fii. Так как -SV = cos а и = 4- = cos а, то - е.е, = - е,е. По свойствам эвольвенты,MjC = Ме, Ма = Mie{ и Ма - MjC = - M-iei - Ме, т. е. ас = = - e[Ci, откуда ас = eie[ = еег. Точка а-точка касания профилей в новом положении; прямая Ш-М-общая нормаль и вместе с тем линия зацепления. Угол а между общей касательной к начальным окружностям в точке с и линией зацеплепия называется углом зацепления. Чаще всего а =15°; в Америке применяют t=14V2° и а =20°; применение последнего распространяется также и в Европе. Длина линии зацепления е = КЬ=- l-ifi длина дуги зацеп.ления s-cife, откуда s= е - , т. е. s = -- Гг COS а Продолжительность зацепления .Для рейки зубцы гюлучают прямолиней- ный профиль, перпендикулярный линии зацепления, т. к. основная окружность при этом удалена в бесконечность. Д.ЛЯ вычерчивания эвольвенты на основном круге и производящей прямой, начиная от точки М касания их, наносят ряд равных делений, малых сравните.льно с радиусом круга. В каждой точке деления основного круга проводят к нему касательную и. откладывая на ней длину соответствующей спрямленной дуги круга, получают ряд точек эвольвенты. При черчении в большом масштабе спрямление дуг производится по одному из правил Ранкина. Часть профиля, лежащая внутри основной окружности, часто очерчивается радиально, с закруглением в 0,3 m при переходе к окружности внадин. Радиус этого закругления следует брать возможно больше, т. к. это дает более выгодное распределение местных напряжений при изгибе зубца [*]. В соответствии с работой зубцов и их нарезанием по методу обкатывания, молено рекомендовать очертание нерабочей части профиля по удлиненной циклоиде, описываемой вершиной сопряженного профиля. Ценная особенность эвольвентных профилей заключается в том, что при раздвигании осей колес профили продоллеают работать правильно, уменьшается лишь продолжительность зацеп.ления, т. к. увеличивается угол зацепления а. Новое направление линии зацепления определится, если провести общую внутреннюю касательную к основным окружностям в их новом положении. Пользуясь этой особенностью, при сборке сближают колеса настолько, чтобы зубцы работали без зазора, не защемляясь, однако, во впадинах. Приближенные способы очертания профилей были вызваны трудностями точного изготовления последних и сводились к тому, чтобы заменить эпициклоиды, гипоциклоиды и эвольвенты профилей дугами кругов, весьма близко подходящих к истинным профилям. Было предложено большое количество различных способов, приспособлений и приборов (одонтографов), решающих эту задачу. Исследования В.Гарт-мапа [] показали, однако, что З.к. весьма чувствительны к неточностям профиля. Для передачи с числами зубцов %=2:2=20, при замене эвольвенты дугой круга, имеющей с ней три общие точки, оказалось, что при отступлении от теоретич. линии зацепления на Veoo а, от профиля на 0,05 мм, получаются колебания угловой скорости в 2,2% (от средней скорости) и ускорения в 8,8 лг/ск, нри п = 191 об/м. и г=0,1 м. Еще сложнее обстоит дело с циклич. профилями. С переходом к построению 3. к., работающих при большой окружной скорости, которая доходит в настоящее время в некоторых турбинных передачах до 70 ж/ск, применение приближенных профилей оказалось невозможным, и приближенные способы почти потеряли свое значение. Взамен их развились методы точного изготовления зубцов, обеспечивающие построение бесшумных передач, работающих с высокими окружными скоростями. Наилучшие результаты дает нарезание зубцов по м е т о д у обкаты- вания. Заключается он в том, что нарезающий зубцы инструмент изготовляется в виде зубчатого колеса или рейки с модулем, равным модулю изготовляемого колеса. Мелоду инструментом и заготовкой колеса воспроизводится при нарезании последнего от-носите.тьное движение, соответствующее зацеплению их; начальная линия инструмента (колеса или рейки) перекатывается без скольжения по начальной окружности нарезаемого колеса. В результате на заготовке вырезаются зубцы с профилями, сопряженными профилям инструмента. Теоретически говоря, зубцы инструмента можно снабдить произвольными профилями, и они автоматически вырежут в заготовке сопряженные профили. В действительности приходится выбирать простейщие профили, могущие быть изготовленными с высокой степенью точности, к-рая должна сохраняться и при последующих заточках инструмента во время его работы. Поэтому особенное значение приобрели эвольвентиые профили, при к-рых зубцы рейки имеют прямолинейное очертание. Работа нарезания зубцов но методу обкатывания производится автоматически, специальными станками. Необходимость точного изготовления профилей окончательно разрешила вопрос о выборе мелоду циклическим и эвольвентным зацеплением. Независимо от теоретич. недостатков и достоинств сравнительно с циклич. профилями, эвольвентиые получили исключительное применение в современном машиностроении вследствие того, что: 1) 3. к. с эвольвентными профилями весьма просты в установке, 2) исходный инструмент (рейка), которым м. б. нарезаны все колеса, обладает простейшим профилем, допускающим изготовление с высокой степенью точности. Способ нарезания зубцов оказал сильное влияние на всю постановку теории эволь-вентных профилей. Т. к. в основе изготовления их лежит инструмент, к-рый находится в зацеплении со всеми нарезаемыми при помощи его 3. к., то пришлось положить в основу теории, как исходный элемент, режущий инструмент и исследовать влияние его: 1) на характер профилей нарезаемых колес, 2) на продолжительность зацепления их и 3) на удельное скольжение как основную характеристику износа. Т. к. одним и тем же инструментом м. б. нарезаны для данного модуля все колеса, начиная от нек-рого наименьшего числа зубцов и до бесконечно большого (рейка), то в зависимости от исходного инструмента оказался также и вопрос о сменных колесах. Набор сменных колес представляет собою ряд колес с разными числами зубцов, начиная от нек-рого наименьшего и до наибольиюго, при чем любая пара колес этого ряда должна находиться в правильном зацеплении. Последнее условие требует, чтобы профили колес ряда удовлетворяли одному общему закону, который для эволь-вентных колес сводится к тому, чтобы основные э.чементы профилей (шаг, угол зацепления и высота головки) были одинаковы у всех колес ряда. Сменные колеса применяются весьма широко в машинах-орудиях (металлообраба- Т. 9. т. VIII. тывающие станки, прядильные машины и т. д.), где по характеру работы часто требуется менять скорости вращения тех или иных частей. В наборе сменных колес выгодно назначать для наименьшего (начального) колеса возможно малое число зубцов, т. к. этому отвечает соответственное уменьшение чисел зубцов на всех остальных колесах ряда и, как следствие этого, уменьшение затрат на материал и изготовление колес. Эти соображения полностью применимы к  Фиг. 8. назначению наименьшего числа зубцов также и в парных колесах, к-рые работают всегда то.чько друг с другом и не должны зацепляться ни с какими иными колесами. Наименьшее число зубцов определяется подрезанием и необходимой продолжительностью зацеп.чения. Подрезание зубцов. Если зацепление будет происходить за пределами участка ЖМа линии зацепления, напр. bF (фиг. 8), то профили не будут иметь в этой точке общей нормали. Нормаль к профилю F-2 пойдет по направлению М-М, а для профиля F-1-по DF. В результате заштрихованная часть головки колеса II будет врезаться в ножку профиля на колесе J. Характер подрезания определится удлиненной эпициклоидой а, описываемой вершиной зубца колеса II при качении его по колесу I. Наиболее сильно подрезание сказывается при зацеплении ко.чес малого числа зубцов с рейкой. Подрезание зубца ослабляет его ножку, влечет за собой потерю части рабочего профиля и соответственное уменьшение продол-лштельности зацепления, а поэтому оно не должно допускаться. Для любой пары колес зацепление, во избежание подрезания, должно начинаться в точке К, лежащей мелоду точками Ml и Ма (фиг. 9). При данном- радиусе Tl основной окружности отрезок Mjlf определяется углом tg 10 = - ,г- .

|