|

|

|

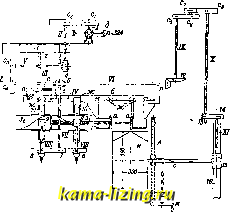

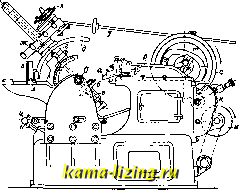

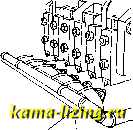

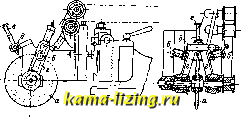

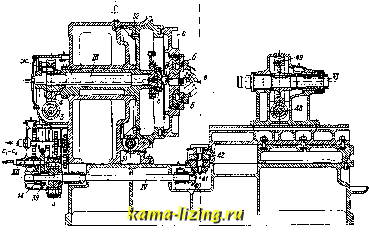

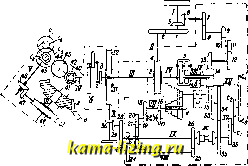

Литература --> Производство жидкого угля о супорта п, помещающегося вместе с рейт-штоком (не изображенным на фиг. 27) на столе к, который может передвигаться в поперечном направлении помощью винта л и маховичка м. Это движение совершается вручную и служит .чишь для установки резцов на надлежащую глубину зубца в начале работы. Обрабатываемое зубчатое колесо, кроме того, совершает движение обкатывания под действием передачи YI41IX - XI ~ . Сменные колеса и служат для изменения числа ходов салазок (от 32 до 200 в мин.) и подачи (V3000 До 7зоо оборота   Фиг. -27 р зца за 1 ход салазок); колеса Cg, Сб, с, и Сд служат для изменения передачи мел-еду резцами и обрабатываемым ко.чесом в зависимости от их чисел зубцов z uZ. Общая пере- 10 8 fi 11 с-х. 13 15 дача резец-шпиндель . - - = 120 44 24 25 сс, 24J j, С5С, z Т 22 6 40 CeCe 10180 с,с, ~Z ®* леса Сз-СдД. б. подобраны так, что ~ =  Фиг. 28. Время обработки одного зубца т=6 мм, шириной 50 мм, составляет 0,3+ мин., т. е. почти равно времени обработки на 3. с. Феллоу. Совершенно на тех же принципах, что и описанные выше, основана конструкция З.с. д.чя нарезки точньгх зубцов конич. шестерен по принципу обкатывания, с той лишь разницей, что здесь основным профилем является не зубчатая рейка, а плоское колесо, т. е. конич. зубчатое колесо с углом при вершине нача.льного конуса равным 180°. За боковую поверхность зубцов п.лоского колеса принимают плоскость, проходящую через вершину начального конуса и наклоненную к начальной поверхности под углом 90° -а, где а-угол зацепления. Хотя такая форма зубцов и не является математически точной эвольвентой (см. Зубчатые колеса), но это отражается лишь на некотором искривлении линии зацепления, само же зацепление двух октоидных колес, полученных обкатыванием с одним и тем же плоским колесом, совершенно точно. Эта основная поверхность зубцов плоского колеса обладает тем чрезвычайно удобным свойством, что м. б. легко осуществлена движением прямолинейного резца по -- направлению к центру 1 начального конуса (фиг. 29, А). Правильность зацепления не нарушится, если отдельные сечения зубца будут сдвинуты одно относительно другого. Этим обычно пользуются при обработке конических зубчатых колес с косыми (фиг. 29, Б), УГ.ЧОВЫМИ и криволинейными (фиг. 29, В) зубцами. В последи, случае форма образующей кривой зависит от соотношения между г./1авным и добавочным движениями резца. Одним из первых 3. с, работающих по принципу обкатывания, был станок системы Бильгрема; способ работы его изображен нафиг. 30а, а конструкция-на фиг. 31. Резец а с прямолинейным острием, обрабатывающим за каждый проход лишь одну боковую поверхность зубца, совершает прямолинейное переменно-возвратное движение, при чем нижняя кромка его всегда проходит через центр О начального конуса ОАВ. Все движения подачи, обкатывания и деления совершает обрабатываемое колесо б, насаженное на оправку в, вращающуюся в под-шиппиках г; подшипники устанавливаются под углом, равным половине угла а при вершине начального конуса, и закрепляются в этом пололсении на секторах д; последние связаны с червячным колесом е, служащим для придания всей средней части колебательного движения вокруг оси о-Оз, проходящей через вершину начального конуса. Оправка в соединена через посредство делительного механизма эю с эллипсоидальным сектором 3 (сектор Бильгрема, фиг. 306), к-рый при посредстве двух стальных лент и и к связан с линейкой л, укрепленной на станине станка. Сектор составляет часть поверхности продолженного начального конуса OCD. При вращении всей системы вокруг оси Oj-Og сектор з заставляет колесо совершать движение обкатывания по отношению к начальной поверхпости плоского колеса, изображаемой плоскостью, проходящей через верхнюю кромку линейки л и центр конуса О. Смещая путь резца парал-   Фиг. 29. лельно самому себе в горизонтальном направлении на величину д, можно обрабатывать конические шестерни с косыми зубцами по типу фит. 29, Б. Станок получает движение от шкива м; далее оно передается через коробку Нортона н на кривошип п, сообщающий переменно-возвратное движение ползуну р с укрепленным в нем резцом а. На боковой поверхности зубчатого колеса с, сидящего на одном валу с кривошипом, вырезана фигурная канавка т, служащая для  Фиг. ЗОа. Фиг. 306. поднятия резца при обратном ходе; делительный аппарат ою получает движение от оси перебора через ряд шестеренок посредством валика у и ряда сменных передач х. Станок работает т. о., что после каждого хода резца обрабатываемое колесо поворачивается на один зубец, а после полного оборота колеса вступает в действие механизм подачи обкатывания ц, к-рый поворачивает на небольшой угол всю центральную систему вокруг  Фиг. 31. вертикальной оси; т. о., здесь применен принцип параллельной обработки зубцов. По окончании всего движения обкатывания оказывается обработанной одна боковая поверхность всех зубцов колеса; для обработки другой меняют резец и направление движения обкатьшания. Как и большинство З.с, 3. с. Бильгрема для точной обработки требу- ет предварительного чернового нарезания зубцов. В виду того что от этой операции не требуется особой точности, она совершает-------ся обычно при помощи нормальн. дисковых фре-\ зеров или фасонных рез-1 цов; на фиг. 32 изобра-/ жена рабочая часть 3. с. для предварительной обработки сате.члитных шестеренок для автомобильного дифференциала. Обработке подвергается шесть зубчаток за раз; производительность машины весьма велика; так, напр., обработка шестеренки из стали с 12 зубцами модуля 2,5 мм, шириной 20 мм, продолжается, включая время на зажим и простой машины, лишь 1,1 мин. Совершенно аналогично описанному выше 3. с. Бильгрема для строгания зубцов конических шестерен строятся шлифовальные станки той же системы; вся разница состоит лишь в том, что резец заменяется небольшим наждачным кругом а (фиг. 33), боковые поверхности которого обточены под надлежащими углами и поддерживаются в точном состоянии посредством трех алмазов б, б, в, ходящих в неподвижных  Фиг. 32.  Фиг. 33. направляющих г, г, д. Круг приводится во вращение сидящим на ползуне электромотором посредством ременной передачи. Движение обкатьшания, кроме описанного выше способа Бильгрема, мол-сет быть осуществлено одновременным поворотом вокруг соответствующих осей обрабатываемой шестерни и воображаемого плоского колеса помощью зубчатых шестерен. На этом принципе основаны нек-рые модели З.с. Глисона, Гейденрейха и Гарбека,Бранденбергера и др. Вертикальный разрез 3. с. системы Бран-денбергера изображен на фиг. 34, принцип обработки - на фиг. 35, а общая схема приводного механизма-на фиг. 36. Этот 3. с интересен тем, что на нем нарезаются настоящие спиральные зубцы, вследствие того что резец при рабочем движении получает нек-рое добавочное движение в плоскости основного плоского колеса. Машина приводится в движение трехступенчатым ременным шкивом а; рабочее движение салазки б-б с резцом е получают через передачу I II кулисный механизм ж, не изображенный па схеме, вал III, кривошип г и шатун 0. Салазки помещаются на диске е, соединенном с червячным колесом 32; последнее  Фиг. 34. 5 7 9 6 8 16 получает вращение через передачу I 11 13 14 1211 ТЕ переоор и ряд сменных передач, включаемых подвилшой шпоико!! к, вал муфту ж, V II у7 ИЛИ £8 li iilif vttt - 21 22 24 26 27 29 V 31 32 Быстрое вращение диск передачи 14 34 27 29 33 35 е получает через X . Обрабатываемое колесо получает вращение через передачу с дифференпиалом з: VJ3 35 IX 37 Jy] 1 41 ТЗ Л 7 V VI. Принцип работы станка состоит в следующем: диск е в своем вращении оперелсает или отстает от воображаемого плоского колеса, сечение зубцов к-рого изображается режущими кромками двух резцов; вследствие этого при равномерном движении резцов к; центру колеса они опишут режущими кромками поверхность зубца спиральной формы, определяемой в полярных координатах ур-ием q = = а-(р. Вследствие того, что во время обратного хода обрабатываемое колесо продолжает вращаться, резцы встречают поверхность его в другой точке (фиг. 35); подбирая соответственным образом время обращения диска и скорость колеса, можно достигнуть того, что резцы будут встречать обрабатываемое колесо как раз в точках деления. Этого достигают тогда, когда отношение числа оборотов колеса и диска выражается дробью п, знаменатель которой равен числу зубцов обрабатываемого  колеса; тогда числитель покажет, сколько зубцов пропускает резец, прежде чем снова придет в соприкосновение с колесом. Делая числитель и знаменатель взаимно простыми, мы достигнем парал.дельной обработки зубцов (на фиг. 35-колесо с 15 зубцами, n=jg. Для осуществления подачи необходимо к этому рабочему двилсению присовокупить медленное движение обкатывания обрабатываемой шестерни и воображаемого плоского колеса. Полная передача от диска с к обрабатываемому коле- 32 30 28 (35 33 су равна: -- (-з: J6 сСз \ 4(1 42 4£ Cg ~ зУ CjC, 39)~41~43 44 CoCg 45 46 48 jj- Jg . Сменные колеса С5-Cg подбираются так, чтобы угловая скорость вращения колеса 48 отвечала вышеуказанному отношению п. Подбором же сменных шестерен -достигаем медленного вращения обкатывания. О производительности станка дает представление следующий пример: колесо модуля 6 мм, шириной 50 мм,жг литой стали с временным сопротивлением на разрыв 60-65 кг/мм потребовало при выработке из цельного обода по 160 ск. на 1 зубец. В станках Г л и с о н а (фиг. 37) для обработки конических колес с круговыми зубцами рабочим инструментом является фрезер особой формы, представляющий режущей кромкой своих зубьев поверхность зубца плоского колеса с образующими в виде -Рабт. ход - - - Обрати, мд Фиг. 35.  Фиг. 36. дуги круга. ВЗ.с. Глисона новейшей конструкции фрезер совершает лишь рабочее движение; движения лее обкатывания и деления совершаются обрабатываемым зубчатым колесом. Фрезер а получает вращение непосредственно от электромотора б через передачу . Обрабатываемое колесо в сидит на шпинделе г, помещающемся в люльке д; люлька может качаться в кольцевых направляющих вокруг оси, к-рая совпадает с горизонтальной образующей начального конуса колеса. Колебательное движение люльки

|