|

|

|

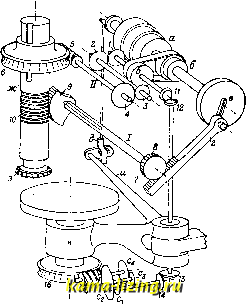

Литература --> Производство жидкого угля  сложных форм (нанр. короны дифференциала) при закалке обычно коробятся, так что после закалки желательна дополнительная обработка их на специальных шлифовальных станках. Маасом сконструированы для этой цели автоматич. стацки, в которых рабочим элементом являются два наждачных круга а-а (фиг. 20), наклоненных иод углом а к вертикали и образующих т.о.один зубец воображаемой рейки. Обрабатываемое колесо б насшкивается на оправку в и совершает движения обкатывания при помощи сектораи ленты Бильгрема г. В Фиг. 20. минуту колесо со- вершает 20-30 качаний, продвигаясь после лсаждого на 0,2- 2 мм вдоль направляющих; таким образом, на шлифование одного зубца длиной 60 мм ири т = 6 мм затрачивается около 22 минут. По окончании шлифования совершается деление поворотом оправки в относительно сектора Бильгрема на угол, соответствующий одному зубцу. Все упомянутые движения в станке Маага совершаются вполне автоматически. Интересен механизм, служащий для поддержания шлифовальных дисков неизменно в надлежащем положении, несмотря на их срабатывание. Схема действия этого приспособления изображена на фиг. 21. Каждый диск а приводится в действие особым мотором, к-рый помещается на салазках, ходящих по направляющим при помощи винта б. Шкив в непрерывно вращается от того же мотора, вращая через червячную передачу фигурную шайбу г, которая один раз за оборот (т. е. приблизительно каждые 6-10 ск.) освобождает на короткое время рычажок д, в остальное время поднятый. На конце этого щупового рычажка находится плоский алмаз е, опирающийся при освобождении рычажка под влиянием слабой пружины ж на рабочую поверхность налсдачного круга. Как только диск несколько сработается, контакты 3-3, из к-рьгх один сидит на рычажке, а другой-неподвижный, замкнут ток цепи катушки и, и железный сердечник к, втягиваясь внутрь катушки, прижмет друг к другу фрик- ционные колеса - , колеса приводят во вращение через передачу винт б, продвигающий шлифовальный круг влево, ток в цепи катушки. Описанный механизм настолько чувствителен, что наждачный круг не удаляется от своего нормального пололсения больше чем на 0,001--0,002 мм в ту или другую сторону.  Фиг. 21. пока не разомкнётся В настоящее время д.чя быстрой шлифовки зубцов незначительной ширины применяют шлифовальные станки с большим наждачным кругом, в к-рых продольная подача совершенно исключается, т. к. вся рабочая поверхность зубца шлифуется наждачным кругом за одно движение обкатывания (система Лис-Браднера); остающиеся по бокам в глубине зубца небольшие неотшлифованные треугольнички не играют роли, так как они не участвуют в зацеплении. Необходимость применения шлифовального круга большого диам. (до 800 мм) объясняется, помимо необходимости уменьшить необработанные участки зубца, тем, что в этих станках отсутствует автоматич. приспособление для удержания рабочей кромки круга в неизменном положении, а потому нужно ограничить износ круга настолько, чтобы это не имело практического значения хотя бы в течение обработки одного зубчатого колеса. Прип-цин устройства такого станка изобралсен на фиг. 22а, а конструкция шпинделя-на фиг. 226. Вал тарельчатого налсдачного диска а вращается в подшипниках б, укрепленных в салазках в, и молсет принимать любой  Фиг. 22а.  Фиг. 226. уклон относительно горизонта (±25°). Обрабатываемое колесо г зажимается на шпинделе 3, связанном через делительный круг и с лентой и сектором Бильгрема д, служащими для придания колесу правильного движения обкатывания, осуществляемого шайбой е с фасонной канавкой и пальцем ж. По окончании каждого хода обкатывания особый механизм к поворачивает колесо на один зубец относительно сектора д. После того как все зубцы отшлифованы с одной стороны, вал наждачного колеса наклоняют в положение, симметричное предыдущему, и шлифуют вторые половины зубцов. Продоллсц-тельность шлифования одного зубца независимо от шага (в пределах мощности машины), включая время установки п смены шестерен, составляет 15-20 ск. Весьма оригинален принцип, на котором основан шлифовальный 3. с. Праттаи Уитнея. Здесь проведен в жизнь принцип параллельной обработки всех зубцов колеса при помощи снятия многих легких струлсек, при чем после снятия одной стружки сторона данного зубпа подходит вновь под наждачный круг не раньше, чем все остальные зубцы успели подвергнуться той же операции; этим совершенно исключается возможность деформации зубцов во время обработки как вследствие нагревания, так и от чрезмерного давления рабочего инструмента. Осуществ.чяется этот принцип след. обр.: зубчатое колесо-калибр такого же модуля и чиста зубцов, что и шлифуемое, катается внутри выреза, состоящего из двух полуокружностей с внутренним зацеплением и двух коротких реек того же модуля, что и колесо (фиг. 23а). Под влиянием п й этого движения обраба- -тываемое колесо, сидя- шее на том же шпин-IftB деле, что и колесо-ка-   Фиг. 23а. Фиг. 236. либр, на прямых участках пути совершает движение обкатывания относительно двух наждачных дисков б-б (фиг. 236), изображающих собою две боковые поверхности зубцов воображаемых реек. На полуокружностях выреза оба колеса совершают поворот относительно своей оси, вследствие чего под наждачный круг подходит каждый раз другой зубец. Размеры окружностей и реек выреза подбираются т. о., чтобы числа зубцов делающим его пригодным лишь для массового производства, является необходимость изготовления для каждого модуля и числа зубцов дорого стоящих особого колеса-калибра и доски с фасонным вырезом. В 3. с. типа Феллоу (фиг. 24 и 25) рабочим инструментом является релгущее зубчатое колесо, совершающее рабочее движение параллельно своей оси. Движения же подачи и деления обтедипены и заключаются в простом вращении резца и обрабатываемого колеса с угловыми скоростями со и со 2, обратно пропорциональными радиусам окрулшостей катания, т. е. coirj = a)22 или 11 = 222- З.с. этого типа норма.чьной конструкции изображен па фиг. 24 и 25, а основная схема передаточного механизма на фиг. 26. Рабочее движение плунжер эк, на к-ром сидит резцовая птестерня з, получает от шкива а через кривошип в, шатун г, рейку 7, зубчатое колесо 8, вал I и сектор 9, зацепляющийся с цилиндрич. рейкой 10 на теле плунжера. Механизм подачи осуществляется от ступенчатых шкивов б-б, приводящих при помощи ременной передачи одновременно во вращение плунжер ж с резцовой шестерней з через передачу II , и рабочий стол через передачу I-- 71 Полная передача от плунжера к обрабатываемому зубчатому колесу, т. о., равна 6 4 2 11 13 С,Сз 15 z 5 3 lT214ciJ6~Z где Z-число зубцов резцовой шестерни, а Z-число зубцов нарезаемого колеса. Таким обр., сменная передача подбирается так, что /с . Обрабатываемый предмет а помещается на планшайбе,    Фиг. 24. выреза и колеса были взаимно простыми. Т. о., зубец снова подходит под круг лишь после того, как все остальные проделали ту же операцию. Подача совершается продвижением шпинделя обрабатываемого колеса по направлению центра муфты, катающейся в вырезе. С каждого зубца снимается за все время обработки 20-30 струлч:ек, при чем максимальная толщина стружки, снимаемая за один прием, равна 0,005-0,0075 лгж; рабочий шпиндель совершает 150 полных катаний в минуту, так что время полной обработки одного зубца колеблется от 10 до 15 ск. Главным неудобством этого способа, Фиг. 25. вращающейся в кронштейне к, снабженном рычагом и; последний под действием фигурного по.чзуна д, приводимого в движение кривошипом, сидящим на рабочем валу, за-став.чяет кронштейн к, а вместе с ним и обрабатываемый предмет отходить при обратном ходе резца назад. В некоторых станках этого же типа движение отхода совершается под влиянием фигурного кулачка г, отклоняющего рабочий супорт у вместе с плунжером (фиг. 25). Длина хода плунжера изменяется перестановкой пальца л кривошипа в вырезе последнего, а положение плунжера по высоте определяется длиной шатуна г, изменяемой иосредством винта м, на котором сидит рейка 7. Схема устройства станка осложняется еш,е тем, что в начале обработки резец должен при неподвижном колесе врезаться в него в радиальном направлении на глубину зубца,  Фиг. 26. после чего продольная подача должна быть выключена, а включено движение обкатывания. Продольная подача осуш,ествляется винтом н (фиг. 24), приводимым в движение шестерней 17; эта шестерня несет на себе два пальца-один неподвюкный (невидимый на фиг.), а другой подвижной о, которые ири определенном положении шестерни 17 выключают собачку самохода п, приводимую в движение от главного вала через эксцентрик р и тягу с, и включают собачку движения обкатывания т. Перед пуском в ход колесо 17 отводится назад на величину, со-ответствуюгцую углу поворота винта н, необходимому для получения требуемой глубины зубца; затем рабочий супорт у, вращением 1 айки ф ири помощи валика х, подводится до соприкосновения резцового ко-.теса с поверхностью болванки; после этого станок пускается в ход. Собачка п вращает через передачу 17 винт и до тех нор, пока палец о не переключит продольный самоход па движение обкатывания; по окончании одного полного оборота червячного колеса 16, а следовательно и обрабатываемой шестерни, станок останавливается и извещает рабочего звонком об окончании обработки. Для особо точньгх колес станок снабжен приспособлением для вторичного, чистового прохода: в этом случае иалец о устанавливается в ирорезе колеса 17 на величину, соответствующую оставляемому для чистовой обработки припуску; по окончании одного оборота червячного колеса i 6 механизм продольной подачи снова вступает в действие, при чем на этот раз салазки проходят лишь путь, равный оставленному припуску, обыч- но 0,5 до 1,0 мм; затем неподвижный палец вновь выключает собачку продольного самохода и включает собачку движения обкатывания, колесо 16 вновь совершает полный оборот, после чего станок автоматически останавливается и извещает рабочего звонком об оконченной работе. На этом же станке возможно нарезание колес с винтовыми зубцами; д.яя этого плунжер в верхней своей части снабжается особыми направляющими (фиг. 25, ш-ш) в виде части винтовой поверхности, сообщающими плунжеру добавочное вращательное движение, необходимое для образования винтовых зубцов. Резцовая шестерня затачивается по торцевой поверхности так, что характер зубцов при этом остается неизменным. Сама резцовая шестерня нарезается на станках, аналогичных описанному, а затем шлифуется по боковым поверхностям зубцов на станках, работающих по принципу Лис-Браднера. Интересно отметить, что все зубчатые ксчеса, полученные на станке Феллоу с данными винтовыми направляющими, имеют один и тот же угол наклона зубцов независимо от их диаметра. Производительность 3. с. Феллоу описанного выше типа видна из того, что при нормальном числе ходов, равном 150 в мин. (изменяется от 56 до 200), и средней подаче (чугун, мягкая сталь) на обработку одного зубца т = о мм, шириной 50 мм, требуется 0,31 +мин. В настоящее время для зуб- чатьгх колес небольшого диаметра (до ISO мм) и модуля (5 мм) строятся быстроходные 3. с. этой системы, плунжер которых делает 300- 600 ходов в минуту. При этих условиях время нарезки одного зуба указанных размеров равно 0,20 + 2 мин. Основываясь на том же принципе, что и Феллоу, Сайке сконструировал станки, предназначенные для нарезки зубчатых колес с настоящими шевронными зубцами, т. е. неразорванными посредине и имеющими острые как входящий, так и выходящий уг.чы. 3. с. системы Сайкса изображен иа.. фиг. 27, а схема передач его - на фиг. 28. Рабочим инструментом являются две режущие шестерни а, получающие переменно-возвратное движение вместе с салазками б от кривошипно-кулисного механизма в-г, приводимого в движение ременным шкивом d через передачу Х-ПШ. По окружности диска кривошипа в вырезана фигурная канавка, в к-рой ходит ролик е, приводящий через систему рычагов в колебательное движение валик IV; на этом валике сидят кулачки i>/c,прижимающие поочередно вначале рабочего хода то одну, то другую половину салазок к неподвижной упорке, ограничивающей глубину хода, и отводящие их назад во время обратного хода соответствующего резца. Резцы совершают двоякое вращательное движение: 1) вращение обкатывания под действием передачи IIV-VI VII VIII- и 2) вращение, соответствующее углу образующей зубцов под действием винтовых направляющих и з- Обрабатываемое колесо н зажимается в шпинделе

|