|

|

|

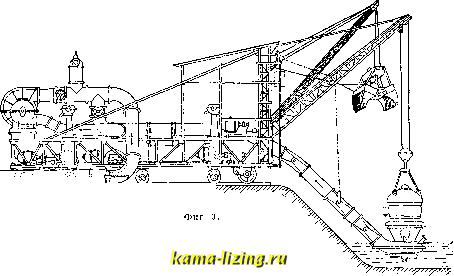

Литература --> Производство газовых тканей окончательно разрушиться. Но б.?1агодаря содержащейся в природных водах и воздухе СОг образуется на поверхности раствора нерастворимая корка СаСОз, к-рая постепенно распространяется вглубь и создает наружную стойкость раствора. Это обстоятельство замедляет выщелачивание извести, но при действии природных вод на массу раствора разрушение все же будет продсянаться. В пресных или мало соленых водах разрушение раствора происходит более медленно, а в морских или минерализованных водах этот процесс значительно ускоряется благодаря присутствию сернокислых и магнезиальных солей, образующих с алюминатом извести 4 СаО-А1,Оз.12 Н,0 сульфоалю-зганат извести 3 CaO-AJOg-S CaSOi.SO НО при большом увеличении объема, что вызывает растрескивание раствора, облегчает доступ воды в массу его и выщелачивание; магнезиальные же соли вступают во взаимодействие с Са(0Н)2 и дают растворимый CaClg по ур-ию: MgCU-l-Ca(0H)2=CaClj + Mg(0H),. Для устранения выщелачивания извести и предупреждения разрушения раствора при твердении под водой к цементам необходимо добавлять в известной пропорции нек-рые добавки, содерлгащие активный кремнезем, связывающий свободную известь Са(0Н)2, 1застворимость которой в присутствии таких добавок падает до 0,05 г СаО на л, т. е. уменьшается почти в 30 раз. Вследствие этого процесс карбонизации успеет распространиться на всю массу раствора прежде, чем произойдет сколько-нибудь заметное выщелачивание водой. Такими являются пуц-цоланич. добавки, которые делают раствор портланд-цемента устойчивым также и в люрских или минерализованных водах, так как в присутствии добавок алюминат извести 4 СаО-А120з.12 HjO, могущий под влиянием сернокислых солей морской воды перейти в опасный сульфоалюминат извести 3 СаО.А120з-3 CaSO4.30 ЯО/яе может существовать в присутствии активного кремнезе-.ма вследствие малой возможной концентрации извести (не более 0,05 г на л). Так. обр., для получения стойкого Г. р. необходимо к обыкновенным цементам прибав.тять добавки, содернсащие активный кремнезем. Наиболее изученные в настоящее время гидравлические добавки содерлоат: Римская пуццолана-ок. 30% актив, кремнезема Неаполитанская 20% Карадагский трас 30% Глиноземистый (бокситовый) цемент таклсе дает Г, р., почти совершенно не разрушающиеся в пресньЕх, морских и.ли минерализованных водах. Это свойство объясняется тем, что отвердевшая масса г.лино-земистого цемента, представляющая смесь А120з-2Са0.7 HjO и AlaOg.nHaO, не содерлшт растворимого гидрата извести. Концентрация же извести, отвечающая равновесию при гидролитической диссоциации алюмината извести А120з-2 СаО.7 НО,а незначительна (всего 0,16 г СаО на л); поэтому процесс карбонизации совершится ранее, чем произойдет заметное выщелачивание. Действие лшнерализован. вод также не вызывает разрушения при твердении раствора из г.ли- ноземистого цемента, т. к. в данном случае образование сульфоалюмината извести не сопровождается опасным увеличением объема. Т. о., наиболее устойчивыми Г. р. яв-.тяются растворы на пуццолановом или глиноземистом (бокситовом) цементе. Песок для Г. р. применяется предпочтительно кварцевый или из других твердых изверженных пород, речной или из сухих россыпей. Перед употреблением песок д. б. просеян и очищен от илистых, глинистых, органических и других вредных примесей. Содержание глины в песке не долл1;но. превышать 5 % объема песка. При большом количестве примесей требуется промывка. Примесь серного колчедана, гипса и вообще сернокислых солей в песке не допускается. По крупности зерен наилучшим будет песок, представ-ляющий равномерную смесь крупнозернистьгх частиц (от 5 до 2 мм) и мелкозернистых (от 2 до 0,25 лш). Вода для затворения раствора д. б. пресная и чистая. ! В приморских работах допускается применение морской воды. Болотгшя и торфярпшо-вая вода не допускается. Составление раствора с песком в требуемой пропорции производится насухо; после получения равномерной смеси добавляют воду и раствор снова тщательно и быстро перемешивают. Весь приготовленный раствор д. б. употреблен в дело по возмолсности до начала схватывания. Д.ля всех вышеуказанных цементов начало схватывания до.лжно быть не ранее 20 минут, а конец-не позднее 12 часов. Наибольшее применение в строительном деле имеют растворы на портланд-цементе с песком. Впредь до введения весовых соотношений пропорция составных частей раствора считается по их объему и при той плотности портланд-цемента, которая получается при пересыпке его в мерный ящик без последующего утряхиванпя; в таком состоянии объемный вес портланд-цемента м.б. принимаем в 1 400 кг/м. При производстве каменной кладки искусственных сооружений унотреб-ляется цементный раствор следующего состава: а) для бутовой и бетонной кладки фундаментов опор инженерных сооружений ниже горизонта высоких вод, для каменных и бетонных сводов, для прокладных рядов-1 ч. цемента, 3 ч. песка; б) для бутовой и бетонной кладки выше горизонта высоких вод-1 ч. цемента, 4 части песка; в) для кладки облицовки опор и устоев, карнизов, смазки сводов-1 часть цемента, 22 ч. песка; г) для кладки подфермепных камней-1 часть цемента, 1 часть песка; д) при железобетонных работах в ответственных сооружениях: для составления бетона марки 1......1 : 1/> 2......1:2 3......1 : 2,.. В прочих сооружениях: для составления бетона марки 4......1:3 * 5......1:1 е) для кирпичной и калтенной кладок при гражданских сооружениях-от 1 : 4 до 1 : 6; ж) в гралоданских сооружениях иногда применяется сложный (смешанный) раствор состава 1 ч. цед1ента, 2 ч. извести и от 5 до 11 частей песка, при чем цемент и песок перемешиваются в сухом виде, а известь добавляется в виде теста или молока; з) для облицовки бетонных полов, для водонепро-ницаелюй штукатурки, для заливки анкерных болтов, для заливки швов-1 : 1. Роман-цемент имеет ограниченное применение-только в гражданских сооружениях. Состав от 1 : 1 до 1 : 5. Глиноземистый цемент применяется в тех стаях, где требуется очень быстрое получение большой прочности (военные сооружения), а также для работ в морских или минерализованных водах. Для гидротехническ. сооружений наибо.чее подходящими являются пуццола-новые и глиноземистые цементы. Для получения водонепроницаемых растворов в гражданских постройках применяют затворение цементного раствора на церезитовом молоке. При употреблении Г. р. следует принимать особые предосторожности в случае зноя или, наоборот, низкой t° воздуха. При наступлении заморозков с t° ниже -5°, а также при наступлении длительной морозной погоды с t° ниже 0° работа может производиться только в тепляках с температурой не иияе--6°. Смешиваемые материалы необходимо прогревать. Лит.: Велихов П., Механич.свойства строит, матер., вып. 3-Цементные растворы, М., 1904; Дементьев К., Технология строит, матер., 2 изд., Киев, 1911; Эвальд В. В., Строит, материалы, 2 изд.. Л., 1926; Житкевич Н. А., Бетон и бетонные работы, СПБ, 1912; Дружинин С. П., Гидравлич. добавки и пуццолаиовые портланд-це-менты, Труды НТК НКПС , М., 1927, вып. 71-11уц-цолановые цементы;Б а й к о в А. П.,Гидравлич. цементы и гидравлич. добавки, их состав, твердение и разрушение в нриродн. условиях, там же; М е р т ц Л. А. и Юнг В. Н., Пуццолан, и кремнеземистый портланд-цемент гос. Мальцовских заводов, там же; Федорович О. М., Каменные работы, М., 1915 (2 сокр. изд., Москва, 1923); В е л и х о в П. А., Новая классификация строительных растворов, СП , 1923, 2; Б с л е л ю б с к и й Н. А., Гидравлич. вещества как добавхи к известии портланд-цементу, там же, 1924, 5; е г о гк е, Действие морской воды и сернокислых водна гидравлич. раствор, там же, 1923, 2; Сборник техническ. условий на материалы и изделия из них, изготовляемые для нужд НКПС, М., 1926; и п п а. Die Bestimrnuug rationel. Moitelmiscliungen, Koln, 1912; Kleinlogel A., Einflusse auf Be-ton, В., 1924; Graf O., Der Aufbau des M6rtelsund des Betons, В., 1927; В. u. E. , ab 1902; Zernent , Charlottenburg, ab 1911; GC ; Beton arme , Paris, ab 1808. H. Герливанов. ГИДРАВЛИЧЕСКИЙ СПОСОБ ДОБЫЧИ ТОРФА, гидроторф, механизированный способ добычи торфа, изобретенный в 1914 г.  Фиг, 1. инженерами Р. Э. Классе ном и В. Д. Кир-пичниковым. Сущность его заключается в том, что торфяная залежь размывается водяной струей высокого давления (13-17 atm)  и превращается в однородную жидкость- гидромассу с содерясанием воды около 95- 96%. Для получения водяной струи употребляют электрические насосы высокого давления и переносные брандспойты. Содержащиеся обыкновенно в торфяной залежи в значительном количестве пни и древесные остатки свободно всплывают в гидромассе и затем легко удаляются особыми механическими захватами-грейферами, подвешенными на специальных пеньевых подъемных кранах, передвигающихся на гусеницах вдоль карьера (фиг. 1). Гидромасса засасывается из карьера торфососом, проходит через растиратель, где гюдвергается дополнительной переработке, и по легким железным трубам диаметром в 440 мм поступает в особые бассейны-аккумуляторы (см. Аккумуляторы торфяные). Торфосос (фиг.2) подвешен на стальных канатах к особому крану, стоящему на берегу карьера и передвигающемуся на гусеницах вдоль карьера (прежняя конструкция) или на скатах-в поперечном направлении (новейшая конструкция). Кроме торфососа, на кране расположены: растиратель, лебедка для подъема торфососа, механизмы передвижения крана, массо-провод (состоящий из труб, гибких лелезных рукавов, лелезоуловителей и теле-скопич. соединений), электромоторы и трансформаторы. Иногда тор-фососный кран снабжается боковым малым краном с крюком или грейфером для вытаскивания пней. Из аккумуляторов, в к-рых обычно работают 2 или 3 торфососн. крана, гидромасса перекачивается особыми торф, насосами с головкой в магистральный массопровод диам. 750, 675 и 570 мм и подается на поля сушки, часто значительно удаленные от места добычи. В случае большой длины массопроводов (более 3 км) транзитная перекачка гидромассы осуществляется особыми реле-насосами без головки. Сушка гидроторфа производится на хорошо осушенных и выравненных, полированных площадях. Полировка производится или вручную-торфяницами, с помощью мотыг, или специальными автомобильными почвенными фрезерами (сист. Ланца). Гидромасса из магистрального массонровода, лежащего вдоль нолей сушки и снабженного через каждые 90 м крестовинами с задвижками, попадает в легкие картов ые массопрово-ды и распределяется по полю, разливаясь слоем в 18-22 см. Картовые трубы, диам. 570 и 440 мм, длиной 1,5 и 2 лг, но мере заливания карт, легко откатываются и переносятся на соседние карты несколькими рабочими. Разлитая гидромасса разравнивается деревянными гребками. Добавленная при добьгае вода уходит в течение нескольких дней в землю, гидромасса густеет, режется Фиг. и формуется в кирпичи и в дальнейшем сохнет гл. обр. под действием солнца и ветра, подвергаясь обьшным при воздушной сушке операциям-укладьшанию в пятки, семерки, малые и большие клетки, полурамки и лентки. Все операции сушки занимают при хорошей погоде около 30 дней. Для одного торфососного крана с сезонной производительностью в 25 тыс. т воздушно-сухого торфа, при обороте полей розлива 1,25 раза, требуется полей сушки около 180 га брутто. Формовка в кирпичи производится обьгано вручную торфяницами, к-рые особыми железными цапками (мотыгами на длинных деревянных ручках) нарубают из пластичной торфяной массы кирпичи того или иного размера. В 1927 году был испытан новый способ формовки кирпичей-особыми тракторными гусеницами, продвигающимися по полям розлива и оставляющими за собой готовые кирпичи правильной формы, оторванные от почвы и положенные набок. Все машины гидроторфа приводятся в действие электромоторами трехфазного тока кие пни из-под торфососа, что значительно еличивает его производительность. Насосная станция высокого давления-передвижная, на особой тележке. Глубина нолей розлива увеличена до 1 км и больше; стоимость магистрали таким образом уменьшилась. Производительность одной установки в 1927 г. доведена до 220 тыс. м заленш, или 25-30 тыс. т воздушно-сухого торфа. Таким обр. ,Г. с. д. т. достигнута полная механизация экскавации, переработки и транспорта торфа, независимо от количества име-юпщхся в болоте пней. Гидроторф м. б. интенсифицирован до высшего предела, т. к. работа ведется в три смены без праздников, и очень централизован, потому что машины располагаются вблизи друг от друга. Этот способ разработки освобождает торфяное производство от тяжелого физич. труда и  напряжения 2 ООО V (кроме механизмов торфососного и пеньевых кранов, снабженных моторами в 115-220 V). Расход электрической энергии на 1 m воздушно-сухого торфа равен около 15,5-18,5 kWh. До 1925 г. в СССР все установки гидроторфа работали по старому стандарту, при котором торфососные краны, установленные на скатах или гусеницах, продвигались вдоль узкого карьера шириной в 14- 15 ж, а затем возвращались назад, и снова начинался размыв залежи, засасывание и перекачка торфа. При каждом торфососном кране работал для выемки пне!! один пенье-вой паровой или электрический кран. Водяная насосная станция высокого давления устанавливалась неподвижно и обслуживала два крана. Розлив происходил по трубам диаметра 440 мм по картам длиною не более 0,5 км. Сезонная производительность одной установки по старому стандарту достигала 20 тыс. m (1,2 млн. пудов). В 1925 г. был испытан и в последующие годы полгалраспространение так наз. новый стандарт гидроторфа.Торфососный крап был поставлен на скаты и получил попятное от карьера движение, что значительно уменьшило простои иа перевозки и передвижки. Каждый торфосос обслуживается двумя пеньевыми кранами, поддерживающими чистоту карьера и удаляющими мел- делает его независимым от торфяников, составляющих сравнительно немногочисленный кадр специалистов. Однако организация гидравлическ. способа возможна только при наличии на болоте электрической энергии, воды для розлива и достаточных площадей для сушки. Применение гидроторфа целесообразно только для крупных хозяйств, с добьгаей свыше 50 тыс. m торфа в сезон. В настоящее время гидроторф применяется на всех крупнейших торфяных электрич. станциях: имени В. И. Ленина (Шатурская), имени Классона ( .Электропередача ), Балах-нинской (Н.-Новгород), Ляпинскон (Ярославль) и Красный октябрь (Ленинград), а также на Дальнинских разработках 3-го Госуд. х.л.-бум. треста (Московская губ.). Намечено использование гидроторфа для Иваново-Вознесенской станции, Тверской ( Оршииский Мох ) и др. Добыча торфа гидравлическ. способом развивается довольно быстрым темпом: в 1920 году работала всего лишь одна установка; в 1927 году в работе было уже 36 установок; в 1928 году предположена работа 57 установок и добыча до 1 млн. m воздушно-сухого торфа. В сезоне 1927 г. были испытаны новые конструкции

|