|

|

|

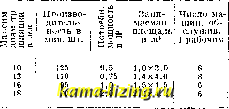

Литература --> Производство газовых тканей Для производства из круглой проволоки гвоздей с квадратным, постепенно суживающимся стержнем, употребляется особый че-тырехн1:ечный пресс, действие которого ясно из схемы на фиг. 19. Производственная характеристика четы-рехп1ечиых прессов Мальмеди тяжелого типа (для крупных корабельных и строительных гвоздей) дана в табл. 5. Табл. 5.-X а р а к теристииа

Толщина перерабатываем lii проволони в. W. G. Машина для производства клиновидных шпилек без шляпок перерабатывает проволоку толщиной в 2,0-2,8 мм и делает до 180 гвоздей в м нуту длиной в 10-28 мм; потребная мсщнссть равна 0,5 IP. Все описанные выше машины пригодны для производства гвоздей с нормальными шляпками, которые могут быть расплющены одним ударом молотка. Для толевых, обойных, кровельных п штукатурных гвоздей, диаметр шляпки которых иногда в 5-6 раз больше то.пщины прово локи, приходится применять другой способ работы. Простейший из них заключается в том.что молоток делает за один оборот машины не один, а два удара. При первом ударе перед молотком.ставится матрица, образующая промежуточную коническую головку (фиг. 20, А), после чего матрица убирается, и шляпка окончательно расп.ттющи-вается вторым ударом молотка (фиг 20, Б). Необходимость произвести 2 удара вызывает значительное уменьшение числа оборотов ки, увеличивая т. о. ее диаметр. Эта мапшна может делать гвозди с шляпкой в 5,5 раза большей против диаметра проволоки. Производительность равна 140 шт. в мин. 2) Машина сист. Мальмеди-производит осаживание выступающего из щек конца проволоки полющыо особым образом сформированных ножей, после чего шляпка расплющивается одним ударом молотка. Производственные данные для машин системы ! 1 Е l, прессов Мальмеди помещены в приведенной ния-се табл. 6. Последняя из приведенных в табл. 6 машин работает по несколько иной схеме и позволяет делать шляпки диаметром в пять и более раз шире, чем толщина стержня. Достигается это тем, что в обработку поступает толстая проволока, диаметр которой определяется требуемой величиной шляпки, стержень же гвоздя доводится до желаемой толщины на особом прессе. Отделка гвоздей. Готовые гвозди подвергаются полировке в барабанах, при чем, помимо улучшения их внешнего вида, достигается удаление крылышек, сидящих у остриев. Барабаны бывают 5- или Т а о л. 6.-X а р а к т е р и с т и к а м а ш и п .М а .л ь м е д и для гвоздей с широкими шляпками. 1,8-2.2 2,5-2,8 2,8-3,4 4,6-5,5 15-13, 13-12 12-: о Н rt £ й   Фиг. 19. Фиг. 20. машины (ок. 90 об/м. для проволоки диам. 2,5 мм). С целью повышения производительности сконструировано много машин, из которых можно указать на две. 1) Машина сист. И. Г. Кайзера (Нюрнберг), которая одновременно с обработкой переднего конца производит утолщение проволоки на том месте, где будет образована шляпка следующего гвоздя. С этой целью перед зажимными щеками а (фиг. 20, В) помещены щипцы б, совершающие за один оборот машины несколько колебательных движений, при чем. каждый раз они осалшвают небольшую длину проволо- G-угольные; большее число углов невыгодно, т. к. с уменьшением высоты падения гвоздей при вращении барабана удлиняется время обработки. Диаметр барабанов обьгано равняется 500 мм, длина 700-1 ООО мм, число оборотов в мин. около 40, мощность 1,0-1,3 £Р. Гвозди загруж;аются в барабан вместе с буковыми опилками и требуют для полировки: мелкие гвозди 8-12 часов, средние 4-6 часов и крупные 2-3 часа. Во время полировки мелких гвоздей приходится 2-3 раза прибавлять свежих опилок, при полировке более крупных-1 или 2 раза. По окончании полировки опилки отделяют от гвоздей отвеиванием или отсеиванием. Крылышки выбирают из опилок магнитным сепаратором. Один полировальный барабан достаточен для обслуживания 4-О ударных машин. Гвозди нек-рых специальных сортов кроме полировки подвергаются еще воронению, лакировке или оцинковке. Воронение производится нагреванием гвоздей на большой ншлезной сковороде или в специальной машине. Последняя состоит из печи, в верхней части к-рой помещается барабан, снабженный загрузочной дверцей и разгрузочным приспособлением; барабан приводится во вращение приводом; печь отапливается коксом. Машины (фан-Гюльпен, Эммерих  Фиг. 21. иа Рейне) строят двух размеров: вместимостью барабана в 100 и в 250 кг; соответст-ненно мощности 2,0 и 2,5 ЬР. Подлелшщие лакированию гвозди предварительно воронятся одним из описанных выше способов; затем, непосредственно из печи, их высыпают в барабан (порциями по 20-25 кг), дают немного остыть и на теплые еще гвозди наливают около 350 см черного лака; после этого барабан вращают, пока лак не распределится равномерно по поверхности гвоздей; гвозди высушивают на решетах, на воздухе или в специальных сушилках. Равномерная и экономичная о ц и и 1С о в к а гвоздей является весьма затруднительной; это объясняется тем, что по выходе из ваиш.! гвозди очень быстро остывают, вследствие чего цинк не успевает стечь и образует толстый неровный слой; кроме того, гвозди при этом слипаются. Перед оцинковкой гвозди должны иметь совершенно чистую металлическую поверхность, что достигается полировкой в барабанах, травлением кислотой или обработкой пескоструйным прибором. Наиболее обычным способом очистки является травление в 12 %-ном (при 40-60°) или 20%-пом (при комнатной t°) растворе серной, соляной или плавиковой к-ты. При применении пескоструйных приборов гвозди получают поверхность, на к-рой оцинковка держится особенно прочно, но этот способ рентабелен лишь при очень крупном производстве. После очистки гвозди кладут на несколько минут в паяльную к-ту или в смесь из 100 ч. воды, 100 ч. соляной кислоты, 6 ч. хлористого олова и 2 ч. нашатыря. Иногда покрывают гвозди, кроме того, тонким слоем меди, погружая их в раствор медного купороса. Перед погружением в цинковую ванну, чтобы избежать разбрызгивания цинка, гвозди  Фиг. 22. высушивают. Затем их кладут порциями по 10-15 кг в перфорированный черпак, который при этом не д. б. наполнен более, чем на 2/з объема, и затем медленно погружают в цинковую ванну, очистив предварительно шумовкой поверхность цинка от всплывающих окислов. Погруженные в ванну гвозди энергично перемешивают граблями. Сначала гвозди слипаются и представля- ют значительное сопротивление нсремеши-ванию; затем, по достижении ими 1°пл. цинка, они могут быть без труда разъединены. Этот момент очень важен, так как указывает на то, что гвозди м. б. вынуты из ванны. Черпак оставляют еще на несколько секунд в ванне, расчищают скребком то место, где черпак доллен выйти па поверхность и медленно, чтобы гвозди не так скоро остыли и излишний цинк мог стечь обратно, вынимают его из ванны; ударив несколько раз черпаком но краю ванны, чтобы удалить излишек металла, быстрым движением высыпают гвозди на ноставленную наклонно волнистую лсесть д (фиг. 21), так что гвозди скатываются в поддон В, где их разбивают граблями и оставляют для остывания. 1емпература цинковой ванны д. б. 460°; если 1° выше, то оцинковка получается невзрачной и шероховатой, а также сильно увеличиваются потери цинка; при более низкой Г гвозди часто слипаются, и цинк образует толстую неравномерную пленку. Поэтому необходимым условием для производства хорошей, экономичной оцинковки является применение пирометра, постоянно указывающего t° ванны. Чрезвычайно важна также чистота цинковой ванны; осаждающийся на дно ее твердый цинк (сплав железа с 10-12 ч. цинка) должен быть каждый день вычерпываем, равно как и плавающие на, поверхности загрязнения и окислы. От времени до времени ванну перемешивают палками из свежесрезанного дерева; выделяющийся при этом пар приводит всю массу металла в сильное движение, вследствие чего загрязнения всплывают наверх и могут быть удалены шумовкой. Большое значение имеет также продоллштельпость погружения в ванну: она не должна значительно превышать время, необходимое для достижения гвоздями темп-ры расплавленного металла, т. к. в этот момент начинается образование твердого цинка , вызывающее значительные потери металла. Упаковка производится россыпью или рядами. Укладка гвоздей рядами может производиться на специальных упаковочных машинах (фиг. 22), после чего гвозди отвешиваются и пакуются вручную. Производительность ручной и машинной упаковки в бумажные пакеты приведена в табл. 7. Табл. 7, - Производительность уланов н и в бумажные пакеты за 8 -ч а с. рабочий день.

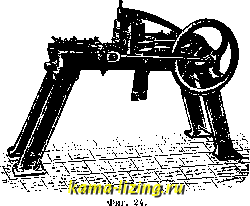

Преимуществом упаковки рядами является уменьшение объема, доходящее до 50%, вследствие чего получается экономия в 30- 40% на дереве для ящиков н в 10-15% на фрахте, вследствие уменьшения веса тары. Производство с а по лх пых гвоздей. Главнейшими видами сапожных гвоз- дей являются каблучные шпильки, текс и подошвенные гвозди. Каблучные шпильки де.таются как проволочные, так и резаные. Схема производства проволочных каблучных шпилек с длинным острием изображена на фиг. 23. Проволока зажимается между щеками а-а, затем нож б срезает проволоку вкось, образуя острие, и одновременно поперек, у унора в; за один ход машина делает две шпильки. Неудобством этих гвоздей является несимметричная форма острия. Фиг. 23.  Изображенная на фиг. 24 машина (Malme-die & С, Dusseldorf) прессует острие с трех сторон, придавая ему правильную пирамидальную форму; характеристика и производственные данные для этих станков приведены в табл. 8. Табл. 8.-X арактеристика станков Мальмеди для каблучных шпилек.

Для производства т e к с a идет проволока из наиболее чистого, мягкого сименс-мартеновского литого железа (0,05% С, следы Р), с сопротивлением на разрыв острие. Изображенную на фиг. 26 машину строят трех размеров (производственные данные приведены в табл. 9). Табл. 9.-X арактеристика машин для производства проволочного текса.

Резаный (лсестяной) текс изготовляется из полосового железа на машинах, работающих по описанному уже принципу (см. фиг. 12), с той разницей, что стержень гвоздя для придания ему правильн. формы обжимается специальным прессом и одновременно снабжается шляпкой. Производственные данные для этих машин приведены в табл. 10. Табл. 10.-Характеристика машин для производства резаного те к с а.

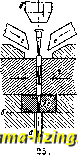

30-34 кг/мм, удлинением в 32-40% и сужением сечения до 80%. Ход изготовления текса виден из фиг. 25: проволока а первоначально поступает на четырехщечный пресс г, который формует квадратный стержень; затем проволока зажимается щеками в, шляпка расплющивается ударом молотка д, и ножи е обрезают готовый гвоздь, образуя при этом Табл. Производство подошвенных и каблучных гвоздей (фиг. 4, д, е, ж, з) представляет некоторые трудности в виду необходимости образования массивной головки при сравнительно тонком стержне. Это затруднение обходят тем же путем, как и при фабрикации толевых гвоздей т. е. перерабатывают значительно более толстую проволоку, чем это необходимо для стержня, при чем последний подвергается в машине сильному сужению. Последнее достигается двумя способами (фиг. 27): 1) последовательным вытягиванием, при чем проволока сначала плющится (а), а затем прессуется в квадрат (б), после чего стержень округляется (в) и снабнсается острием 11. - X а р а к т е р и с т и к а машин для производства подошвенных гвоздей.  Фиг. Вес 1 ООО шт. гвоздей в т Толщина перерабатываемой проволоки B.W. G. Производительность в мип. шт. Потреби, мощность в IP Занимаемая площадь в м* Число машин, обслуживаемых 1 рабоч.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||