|

|

|

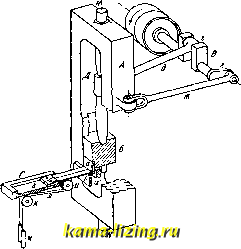

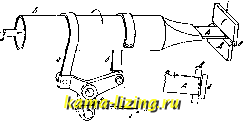

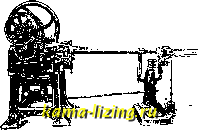

Литература --> Производство газовых тканей штампа помешаются в салазках, к-рые передвигаются вручную; это приспособление позволяет оба удара производить за один нагрев. Острие костыля оттягивается на специальной машине, работающей по принципу редукционных станков, с той лишь разницей, что наковальни и молоточки не вращаются, а стоят на месте, вследствие чего вытягиваемое острие получается не круглого сечения, как обычно, а квадратного. Производительность пресса при одноударной головке 350-600 штук в час, при двухудар-пой 250-350 штук; для приведения машины а if а   Фиг. 10. В действие необходимо 5-8 №. Готовые костыли подвергают в течение 4-б часов отжигу при 900° и затем медленно охлаждают. Производство резаных гвоздей. При этом способе от железной полосы, ширина которой равна длине будущего гвоздя, отрезают узкие клиновидные кусочки, которые затем снабжают, если требуется, шляпкой и острием. Сечения полосового железа (а, б и в), а также и форма отрезаемых клинышков (з, d и е) изображены на фиг. 10. В то время как гвозди клиновидной формы (з и д) м. б. вырезаны из полосы прямоугольного сечения без потери материала, пирамидальные гвозди (е) вырезаются из полосы ножевидн. профиля (ж), при чем отрезы е представляют собою отбросы. Вырезание клиновидных кусочков может совершаться  Фиг. 11. двумя методами: 1) поворачиванием ножей или полосы в горизонтальной плоскости, 2) вращением полосы, идущей в машину под постоянным углом, равным половице угла клина, на 180° вокруг ее продольной оси перед каждым отрезом. Схематич. чертеж машины, работающей по первому способу, при- веден на фиг. 11: рама несущая ползун Б, моисет вращаться в станине вокруг цанф к, к; кривошип е, сидящий на главном валу В, сообщает раме А колебательное движение посредством тяги ж. Ползун Б, приводимый в движение коленчатым рьгаагом Д, соединенным с мотылем г посредством шатуна д, совершает два полных хода за один оборот главного вала. Рабочая часть состоит из ножниц а, б и упорки а. Железные полосы (до 5 штук одновременно) зажимаются щипчиками 3 и подаются вперед шнурками л, проходящими через ролики и, к и натягиваемыми грузиками м. Главный вал делает 125 об/м., и таким образом машина делает в минуту 250 отрезов. Производительность меняется в зависимости от длины гвоздей: при 5-14 мм в машину пускают сразу пять полос, при 14-20 мм-четыре полосы, при 20-30 мм-три полосы, при 30-60 мм- две полосы и при 60-80 мм-одну. Максимальная толщина полосового железа 3 мм; мощность станка 0,5 IP. Схема машины, работающей по второму способу, изобралсепа на фиг. 12: полосовое железо А помещается  Фиг. 12. в трубке Б, при чем стержень в, снабженный щипчиками, толкает полосу вперед; трубка Б приводится в переменно-вращательн. движение посредством двух ремней а и б, прикрепленных к обоим концам рычага В, к-рый качается тягой з; перед каждым отрезом, производимым ножницами Г и Д, полоса поворачивается на 180° вокруг ее продольной оси; угол отрезаемых клинышков = 2к, ширина их у толстого конца равна расстоянию между неподвижным ножом Д и упором д. Машина, работающая по этому способу, изображена на фиг. 13; она снабжена приспособлением, которое автоматически округляет верхнюю часть стержня гвоздя и снабжает последний шляпкой. Производственные данные таких машин приведены в табл. 2. Табл. 2. - Производственные данные машин д .л я резаных гвоздей из вращаемой полосы. Макси-мальн. толщина в мм Длина гвоздей в М.М Производит, в мин. шт. Потребная мощность в № Занимаемая площадь в м Число машин, обслужив. 1 рабочим 1,2 1,5 2,5 3,5 4,5 4- 15 5- 25 20- 50 30- 70 50-100 300 200 130 100 75 0,25 0,38 0,50 0,75 1,00 1.0 Х2,8 1.1 Х3,0 1.2 Х3,3 1,25X3,5 1,55x3,9 Производство проволочных гвоздей. Для изготовления обыкновен-нъгх гвоздей слулсит неотожженная прово- л ока из томасовского литого железа (0,18- 0,25%С, 0,02-0,06%Р) с сопротивлением на разрыв в 45-50 кг/мм, при удлинении в 20-28%. Для зазубренных гвоздей употребляют отожлгепную проволоку, которую после волочения и отжига травят разведенной серп, кислотой, нейтрализуют известков. молоком, сушат, протягивают  Фиг. 13. через деревянные щеки и выпрямляют. Для толевых гвоздей и вообще для гвоздей с широкими Т0Н1ШМИ шляпками берут лучшее сименс-дшртеновское литое железо (0,06% С и не более 0,03% Р) с сопротивлением на разрыв в 34--37 кг/мм, при удлинении в 28-34% и сужении поперечного сечения до 75%. Проволоку подвергают волочению почти до требуемого диаметра, отж;игают, очищают от окалины и слегка протягивают в один ход для придания ей нек-рой жесткости. Для бочарных, штукатурных и трубных костыльков берут проволоку из такого же материала, как и для обыкновенных гвоздей, отжигают ее перед предпоследней протяжкой и подвергают волочению в два хода до нужной толщины. Для гвоздей с круп-ньши массивными шляпками (конической, алмазной, круглой, полукруглой и т. д.) употребляют симеис-мартеиовскую проволоку, волоченую без отлшга. Скобы для заборов из колючей проволоки делают обычно из оцинкованной и отожженной проволоки. Для изготовления проволочных гвоздей до сего времени применяют главным образом ударные машитпх, образуюш.ие шляпку  SO 180° 270° Уго4 вращения вала Фиг. 15.  Фиг. 16.  Фиг. 14. ОДНИМ или двумя ударами молотка; прессы, работающие медленным давлением, не пользуются значительным распространением. Причина предпочтения, отдаваемого ударным машинам, несмотря на меньшую их производительность, заключается, повидимому, в более быстром износе матриц и щек в прессах вследствие развиваемых ими больших рабочих усилий. Схема рабочего механизма ударной машины представлена на фиг. 14. Проволока выпрямляется, проходя через два ряда роликов а, а, и поступает в подаватель А, состоящий из собачки б, прижимаемой прулш- пой в; подаватель совершает колебательные движения под действием кривошипа е, тяги д и системы рычагов г (кривая А, фиг. 15); амплитуду колебаний подавателя, равную длине гвоздя плюс избыток для образования шляпки, можно изменять, переставляя палец кривошипа е. Из подавателя проволока поступает между двумя залсимными щеками о/с, ж, из которых первая неподвижна, а вторая пршкимается к ней под действием рычага зм, приводимого в движение фигурной шайбой к (кривая J5, фиг. 15). В щеках проделана канавка, которая снаблгена зубчиками для удержания проволоки во время расклепывания головки, и выработана форма для нилшей поверхности последней. Сзади щек помещаются два ножа п, п, которые получают движение от двух рычагов оно, приводимых в действие двумя шайбами с и сс фигурными канавками (кривая Г, фиг. 15). Режущая часть ножей имеет своеобразную форму, изображенную на фиг. 16; пирамидальный вырез а прессует острие гвоздя, в то время как лезвие б отрезает последний. В результате по бокам острия остаются два крылышка в, которые при последующей полировке отделяются от гвоздя. Для того, чтобы ноли не слишком скоро тупились, их устанавливают так, чтобы они не вполне соприкасались мелоду собою, вследствие чего отрезанный гвоздь держится на конце проволоки. Для удаления готового гвоздя слулшт выбрасыватель т, приводимый в движение от кулачка ж, через посредство тяги ф и системы рычагов у. Шляпка образуется ударом молотка л, получающего рабочий импульс от деревянной (реже-стальной) рессоры н, н, сж;имаемой от кулачка м, действующего на выступ молотка л (кривая Д, фиг. 15). График фиг. 15 показывает последовательность отдельных рабочих ходов. Подаватель (кривая А) продвигает проволоку вперед, затем проволока зажимается щеками (в, кривая В); при обратном ходе подавателя собачка скользит по проволоке, пе захватывая ее. После того как проволока зажата, ножницы отрезают готовый гвоздь (г, кривая Г), который и удаляется выбрасывателем (б, кривая Б); вслед за этим молоток ударяет по выступающей части проволоки и образует шляпку гвоздя (д, кривая Д). Подаватель тем временем дошел до своего крайнего положения, щеки открываются (в, кривая В), и описанный ход работы начинается сначала. Характеристики ударных машин приведены в табл. 3. ставляющие около 3% по весу переработанной проволоки. Стремление уггачтожить этот источник потерь привело к созда}шго машин системы Викштрема (Дюссельдорф), представляющих собою двойной пресс, работающий по следующей схеме. От проволоки отрезается кусок, достаточный для образования двух гвоздей; он снабжается по обоим кошщм шляпками и затем разрезается посредине двумя пож;ами своеобразной формы (А и Б, фиг. 17), образующими два острия а, а без потерь материала. Помимо увеличенной производительности (за один оборот машина делает два гвоздя) преимуществом ее является простая форма ножей. Табл. 3 .-X а р а ;f т е р XI с т и к и у д а р гг ы х машин. Толщина проволоки Максимальная длина гвоздей 0,6-1,1 1,0-1,8 1,4-2,2 1,8-2,8 2,2-3,4 2,8-4,6 3,8-5,5 4,6-7,0 6,5-8,2 7,0-9.4 B.W.G. 21-19 20-15 17V,-13V, 15-12 13V.-10 12- 7 9- 5 7- 2 5- 1 2-00 32 45 60 70 100 130 170 230 260 320 англ. дм. IU 2Л 2V. 4 6V2 9 ЮД 12/

Действительная производительность машин (правый столбец) на 20-40% меньше номинальной вследствие простоя, вызываемого необходимостью смены и установки инструмента, замены кругов проволоки, брака и т. д. Потери материала составляют ок. 2,5- 3,5% в крылышках и 1% в концах и браке. Стремление ускорить работу гвоздильных станков привело к созданию прессов. Схема действия их совершенно аналогична описанной выше, с той лишь разницей, что расплющивание головки гвоздя производится не ударом молотка, а медленным нажимом штампа, приводимого в движение от эксцентрика или фигурной шайбы. Это обстоятельство в соединении с большей быстротой остальных рабочих движений, вызванной тем, что обрати, движения частей совершаются не под влиянием пруншн, как в удар-пых машинах, а принудительно, позволяет увеличить производительность почти вдвое. Как уже было указано, при образовании острия получаются по бокам два крылышка, являющиеся отбросами производства и со- которые шлифуются из целого куска стали на весьма простом приспособлении. По новейшему патенту той же фирмы, остающиеся после вырезания острия концы (фиг. 18, А)  Фиг. 17. Фиг. 18. спрессовываются вместе, образуя остроконечную головку, которая затем обычным путем расплющивается в шляпку (фиг. 18, Б и В). Применяющиеся при этом высокие давления вызывают настолько действительную холодную сварку поверхностей, что в готовом гвозде, даже при сильных ударах молотком, незаметно никакого расслаивания шляпки. Табл. 4 дает производственную характеристику этих машин. Табл. 4 -X а р а к т е р и с т и к а машин Викштрема.

Число машин, обслужив. 1 рабочим

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||