|

|

|

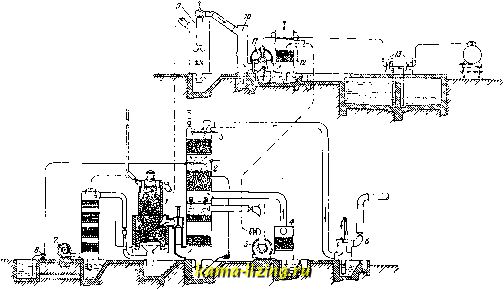

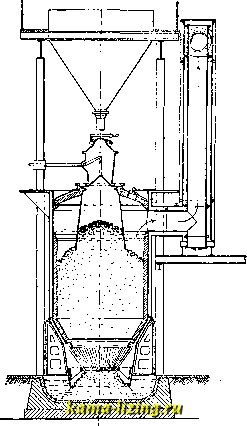

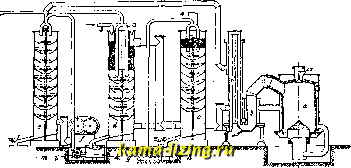

Литература --> Производство газовых тканей нают сильно газить . В своей последней модели фирма Уелмен переходит на затвор, состоящий из двух конусов, автоматически открываемых рычагами в разное время. ризовать следующими щфрами: давление дутья при нормальной работе на сортированном кусковом угле доходит до 75-150 мм водян. столба, редко-до 200 мм; Газогенератор. Система холодильнинов. Эксгаустер. Каплеуло витепь. Труба для охлаиздающе!! воды. Отделитель смолы. Вентилятор. Водяной насос. Пылеочиститель. Холодильник. Дезинтегратор. Каппеуловитель. Насосы для смолы.  Фиг. 12. В новейшей конструкции прибора для ав-томатическ. загрузки и распределения горючего в Г. Петтера распределение угля производится при помощи вращающегося по спирали жолоба. Непрерьшность потока угля обеспечена червячной подачей. В установке с четырьмя Г., диаметром 2,6 м, с поворотной колосниковой решеткой для отопления стеклоплавильных печей применение этого прибора позволило пустить три Г. вместо четырех и сократить, кроме того, число лиц, обслуживающих Г., с четырех на два. Из старых классических типов Г. до сих пор иногда применяются, особенно в качестве полугазовых топок, Г. Сименса, с наклонной колосниковой решеткой. В небольших установках при очень дешевом топливе до сих пор часто применяются газогенераторы старого типа Моргана (фиг. 7). Г. для сожигания бурых углей можно подразделить на две категории: 1) Г. для буро-угольных брикетов (с содержанием влаги 12-15%) и 2) Г. для рядового бурого угля (с содержанием влаги до 45-50%, каковы, например, герм, бурые угли). Буроугольные брикеты обычно дают несколько более влажный газ, но газифицируются в Г., как лучшие сорта сортированного каменного угля. Рядовой же уголь требует применения более высоких Т., дает пониженную производительность и, вследствие высокого содержания влаги в газе, требует добавочных устройств для ее конденсации. Таковы Г. сис-т.;мы Керпели с удлинен, шахтой и ббльшим объемом загрузочной коробки. Влажный бурый уголь также хорошо газифицируется в Г. сист. В AM AG с сухими колосниками. Режим работы Г. на битуминозном топливе {каменных и бурых углях) можно характе- Т. Э. т. V. расход пара обычно составляет 25- 30% для камеи, углей, 30-40% для кокса и антрацита, 10-15% для буроугольных брикетов; содержание углерода в золе колеблется в пределах от 10 до 30% веса золы; интенсивность горения, или количество топлива, сожженного на единицу площади сечения шахты в единицу времени (кг/м в час), характеризует работу Г. на минеральном топливе; по значениям этой величины можно сравнивать между собой удельную производительность газогенераторов различных систем. 3) Отбросы минерального топлива (коксовая мелочь, обогащенные сгар-ки из-под паровых котлов и паровозов, остатки обогатительных производств и прочее мелкое и малоценное топливо) могут сжигаться в Г. высокого давления с упругостью дутья до 600-700 мм вод. ст. (в виду большого сопротивления слоя топлива) и дают достаточно хорошие результаты (теплотворная способность газа 1 050-1 400 Са1/л1*). Производительность Г. с диаметром шахты в 2 ж доходит до 8,5-12 m в сутки. П. Г. для древесного и торфяного топлива. Вследствие высокого содержания влаги и малой теплопроизводи-тельности торф и дрова по сравнению с минеральным топливом требуют значительно более громоздких Г. Это в значительной степени обусловливается и малым уд. весом указанных сортов топлива. В отличие от Г. каменноугольных, древесные и торфяные Г. принято характеризовать величиной полезного объема шахты, а не площадью ее сечения; производительность же их учитывают не интенсивностью горения, а временем пребывания топлива в шахте газогенераторов. В зависимости от сорта дров, степени их измельчения, содержания влаги и т.д. время пребывания их в Г. можно принять равным: Для крупных сырых дров ......12-16 час. самосохлых (годовалых), 1л1дл. . 8-ю сампсохлых колотых, 1 м дл. . . -8 короткиниленых дров (чурка) . . 6 мелкорубленых Дров (щепа) . . iVj-4 Для торфа при крупньгх кусках и влажности в 30-36% время пребывания в Г. составляет  Фиг. 13. ок. 6 часов. Сожигание этих сортов топлива в Г. идет хорошо, при сравнительно низких t° в зоне горения, вследствие большой реактивности (горючести) древесного угля и торфяного кокса. Дрова до последи, времени обычно сожигались в само-дувных прямоугольных Г. высотой до 8 jh, с горизонтальными колосниками или без колосников. Для загрузки дров(дл.1 м) применена шуровочная коробка сист. Смирнова, с двойным водяным затвором. Для торфа и изме.чьчен-НЫ5С дров применяют обычно круглые шахтные Г, на дутье от вентилятора. В последнее время стали делать торфяные Г. с вращающимся поддоном по типу буроугольных (фиг. 8-буквенные обозначения те же, что и на фиг, 1). Для Г. этого типа характерны большая высота и большой объем засыпной коробки. Давление дутья, необходимое для работы дровяных Г., очень невелико-до 15жл1 вод. столба, для торфа-до оО мм. Расход пара-от О до 10% веса топлива (в зависимости от влажности и крупности кусков). На древесно-торфяном газе в Швеции и в С( CP на Урале издавна работают сталеплавильные и стеклоплавильные печи, что указывает на достаточно высокие качества его. Коэффициент полезного действия Г. Распределение тепловых потерь Г. (тепловой баланс) изображено на схеме фиг. 9. В среднем можно принять следующие цифры для расхода тепла (в %): Химпч тепло газа (тенлопропзводитель- нозть газа из 1 кг топлива)...... 65-75 Физич.сюе тепло газа.......... 8-1Г> Химич. и физич. тепло смолы и сажи . о-15 Потеря С в зеле (сгаоках)........ 1-4 Лучеиспускание, охлаждающая вода, конвекция и пр............ 4-ю Так. обр., кпд Г. 1J при расчете на горячий газ со смолой и сажей составит 85-95%, при расчете на холодный и чистый газ- 65-75%, в среднем, 70-71,5%. Г. с утилизацией побочных продуктов пач 1нают все более распространяться в Европе. Особенность их заключается в том, что первичный и вторичный газы отводятся из г. отдельными патрубками с таким расчетом, чтобы в зоны сушки и сухой перегонки попало только незначительное количество первичного газа (более высокий выход смол при низкой t° сухой перегонки). Г. такого типа изображены на фиг. 10 (сист. Mondgas Gesellschaft) и фиг. 11 (системы акц. общества Ю. Пинч). Установки таких Г. представляют довольно сложное устройство, в к-ром сям Г. занимает сравнительно небольшое место. Общий вид такой установки сист. MAN изображен на фиг. 12. В связи с широким развитием газификации при низких t° с утилизацией побочных продуктов, получение газа по первоначальному способу Монда утратило свое значение. Вследствие высокого расхода пара (от 100 до 250 Vo от веса каменного угля) конструкция генератора Монда предусматривает подогрев паро-воздушного дутья между  Фиг. 14. ДВОЙНЫМИ стенками газопроводов и кожуха генератора. Конструкция генератора Монда, первоначально применявшаяся для торфа и каменного угля, представлена на фиг. 13. В настоящее время фирмы, строящие установки Монда для газа, применяют обычную конструкцию каменноугольн. Г. с вращающимся колосниковым поддоном и несколько повышенной шахтой. Общая схема усовершенствованной установки Монда (системы Лимна) представлена на фиг. 14: здесь а-генератор; 6-газопровод-подогреватель для дутья; с- скруббер; б/-холодильник; е- увлажнитель дутья; f-вентилятор ; у и Л-насос и резервуар для сульфатных растворов; i и к-насос и резервуар для горячей воды; I и т-насос и резервуар для холодной воды; 1-кран для воды; -кран для кислоты; 3-труба для воды; 4-выход газа. Двойной газ -переходная стадия от собственно генераторного газа (теплопроизводит. 1 ООО-1 300 Cal/jit) к газу светильному (5 000-6 500 Cai/jw) и городскому (4 600 Cal/jn). Двойной газ имеет тенлопроизводительность 3300-3600 Са]/л13 и получается в особых генераторах процессом, аналогичным получе нию водяного газа, с той только разницей, что двойной газ получается из каменного угля, тогда как для получения водяного газа применяют обугленное горючее (кокс или древесный уголь). Для получения двойного газа применяют систему, состоящую из обычного Г., снабженного вверху дистилляцион. ретортой, и регенеративного устройства для испарения и перегрева пара, вдуваемого в генератор. Такую систему было бы правильно назвать регенеративным Г. . Одной из конструкций этого типа, получающего в настоящее время все большее распространение, является Г. сист. Штрахе. Схема работы Г. ведется в две стадии, как и при полу чеиии водян. газа. В первый период нижняя часть шахты работает, как обычный Г., на воздушном дутье. Образующийся генераторный газ обогревает снаружи верхнюю реторту и через клапан отводится в нижнюю часть регенеративного перегревателя, где и сожигается с добавочным (вторичным) воздухом, поступающим от того же вентилятора. Во втором периоде тот же клапан закрывается, в подогреватель взбрызгивается вода, превращающаяся в нар, к-рый перегревается до 700-1 000°, проходя через раскаленную кирпичную решетку нижней части регенератора. Перегретый пар разлагается раскаленным коксом нижней шахты, образовавшийся водяной газ пропускается через слой каменного угля верхней реторты и обогащается там продуктами сухой перегонки. Суммарный двойной газ отводится через запорный клапан в общий сборный газопровод. Возвращением смол в реторту верхней части можно повысить теплотворную способность газа до 3 600 Са1/л* . Генераторы развивают производительность около 300 м газа в час. Преимуществами указанной выше системы являются: малый расход каменного угля и сожигание его без по- бочного получения кокса при сравнительно высокой теплотворной способности газа (3 300-3 600 Cal/лгз). , Средняя эксплоатационная производительность каменноугольных генераторов.

Средний состав двойного газа: 3,5% СО, 33,5% СО; 51,0% И,; 9,5% СП.; 0,9% СтШ; 1,7% N.. Производительность Г. следующая: Наружный диаметр Г. (at) . .1,70 2,30 2,78 4,28 Производ. газа (ju/h).....lOd 300 500 l 500 Выход газа-ок. 160 из 100 кг каменного угля и 80-100 из 100 кг сырого бурого угля. Г. для силового газа. Эти Г. работают часто как всасывающие, с принудительным движением воздуха под влиянием всасывающего действия двигателя. Расчет производьтельности каменноугольных генераторов можно производить по вышеприведенной таблице средней интенсивности горенкя для различных генераторов. Вопрос о применении Г. для автомобильного дела занимает в последнее время техников тех стран, которые не располагают запасами жидкого топлива; испытания газогенераторных автомобилей показали их полную надежность. Применение таких двигателей для тракторов и тяжелых автовозов может также иметь больнюе значение для многих районов СССР. Экспериментальные работы в этой области ведутся в Ленинградской лаборатории тепловых двигателей. Лит.: 3 а л е с с к и й В. 11., Тер.модинамика генератора, М., 1919; Г р у м-Г р ж и м а й л о В. Е., Попытка алгебраическ. расчета состава генераторного газа, оШРМО , 1910, 3; его же. Пламенные печи, М., 1926; М а 3 и п г Е. К., Применение антрацита для двигат. впутр. сгорания, Харьков, 1916; Ф л о-р о в с. Ф., Газогенераторы и газификация топлива, М.-Л., 1927; П и л ь н и к М., Современное положение вопросао газогенераторах, Техн.-экономическ. вестник , Москва, 1924, 8-9; Наумов B.C.. Силовой генераторный газ, Предприятие , М.. 1926, 7; Грибов И. В., Газогенераторные автомобили, Техн.-эконом, вестник , М., 1927, 3, 4; В е т ч и н-к и н Н. С, Автомоб. и тракторный газогенераторы, Лесопромышленное дело , Москва, 1928, 4, стр. 19; Wolff О., Zur Trage der N< bnproduktengcwinnung aus G( neratorgastn in der HutUnindustrie, Sonder-abdruck aus -St. u. E. , 1914, 12, 14; <GC , 1925, p. 368; La technique moderne . P., 1928, p. 527; J u p t n e г H., Feuerungstechnik , Leipzig, 1924, Jg. 13, 3, 4; К о r e v a a г A., Verbrennung 1ш Gas-erzeuger u. im Hochofen, KohIe, Koks, Теег , Halle, 1927, B. 14; Neumann K., Z. d. VDI , 1913, p. 291; ibidem, 1914, p. 1481; St. u. E. , 1913, 10, p. 394; Schule W., Technische Thermodynamik, 4 Auflage.B.2. Berlin, 1923: W i г t h F.. Brennstoffclie-mie, Berlin, 1922; TrenklerH., Die Gaserzeuger,

|

||||||||||||||||||||||||||||||