|

|

|

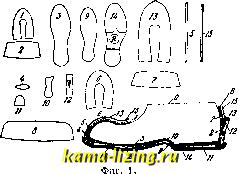

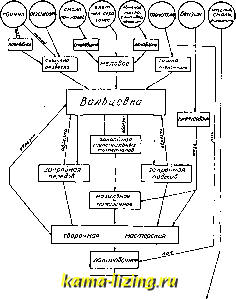

Литература --> Производство газовых тканей сажа дает в этом отношении хорошие результаты. Наилучший эффект дает газовая сажа, особенно известная иод названием микро-некс . Сажа потребляется в количестве 10- 20% от веса каучука. к) Льняное масло, отстоянное и без осадка,-применяется для варки галошного лака. л) В качестве растворителя резины при клейке и для мазей применяется бензин, известный в СССР под специальной маркой галоша , составляющий фракцию нефтяных погонов от 80 до 110°. Т. к. в процессе работы в мастерских бензин сильно испаряется, то, в целях охраны труда и во избежание отравлений, бензин не должен содержать непредельных углеводородов и особенно бензола и ароматическ. углеводородов; предельное содержание последних не должно превышать 1%. Расход бензина-около 30% от веса каучука. м) В качестве растворителя лака применяется технический скипидар и иногда, как примесь к нему, керосин. В целях охраны труда скипидар также пе должен содержать легко летучих примесей и особенно муравьиной к-ты, которая вредно действует на слизистые оболочки. Ко второй основной группе сырых материалов, потребляемых в огромном количестве в галошном производстве, относятся текстильные материалы, идущие как на наружные видимые части Г. (подкладку, стельку, шершавый задник), так и на внутренние невидимые части (носки, ленточку, рожицу, толстый задник, тонкий задник, черную стельку) и употребляемые, с одной стороны, с целью уплотнения и утепления Г., с другой-с целью повышения ее жесткости и прочности. Главнейшие из этих материалов следующ.: 1) Трикотаж крашеный с начесом, прежде шерстяной, теперь у наев СССР гл. обр. бумажный,-для галошной подкладки в зимних тяжелых сортах Г.; красится в настоящее время в коричневый цвет. 2) Шерстяная байка (гри-зелевая) малинового цвета, иногда также серого цвета (верблюжья)-применяется для подкладки в ботах, пол у ботах, а также в суконных ботиках. 3) Сукно-применяется для суконных ботиков, но для экспортного ! овара оно иногда заменяется шерстяным трикотажем или джерси. 4) Трикотаж крашеный без начеса-применяется как подкладка для летних и экстра-легких Г. 5) Трикотаж суровый без начеса- идет на т. н. рожицу для всех типов зимних Г. и бот; кладется поверх подкладки под наружный слой резины для уплотнения зимних и тяжелых Г. 6) Булгазея или молескин, с начесом, окрашенная,-применяется для стелек и задников в теплых Г. 7) М и т к а л ь суровы й-идет в больших количествах для внутрен. частей всех Г. (для носков, ленточки, толстых и тонких задников и черной стельки). 8) Доместик, или бязь,-более прочная разновидность миткалей-применяется вместо миткаля для увеличения крепости толстого задника. В виду того, что все текстильные материалы покрываются или пропитываются резиной на каландрах, к ним предъявляются следующие требования: 1) возможно мецьшее содержание шлихты и влаги, 2) способность к растяжению по основе на 10-12% и 3) возможно ббльшая крепость. Производство. Галошное производство по своему характеру является производством наполовину химическим и наполовину механическим, при чем та и другая стороны до сих пор еще очень мало разработаны и носят, несмотря на величину производства и огромные фабричные здания, скорее кустарный, чем фабричный характер. Химич. сторона производства заключается в том, что механич. смесь каучука, серы, глета, мела, смолы, сажи и др. веществ, взятых в определенных эмпирически установленных количествах, образует после обработки ее при повышенной температуре (до 60-90°) чрезвычайно мягкую, пластичную, легко склеивающуюся массу, легко поддающуюся механич. обработке; если же затем, придав этой пластичной массе определенную форму, подвергнуть ее действию высокой температуры (до 125-140°), то она вулканизуется, теряет пластичность и приобретает упругость и крепость, сохраняя форму, к-рая ей была дана перед нагреванием. Механическая сторона производства состоит в изготовлении всех отдельных деталей, склейке и вулканизации. На фиг. 1 представлены разрез мужской галоши обыкновенного типа и все детали, из которых она склеивается. Наименование деталей и материалов (см. фиг. 1). Детали 1-подкладка . . . 2-шершавый задник 3-стелька..... 4-носок...... 5-серая лента . . . б-рожица..... 7-толстый задник . S-тонкий задник . 9-черная стелька . 10-полустелька . . ii-пятка...... /2-шпора...... i3-переда...... 1 подошва..... Jf 5-бордюр..... О-колодка, на которой изготовляется галоша..... Материалы Крашеный трикотаж с начесом, обложенный с изнанки резиной Крашеная бумазея, обложенная с изнанки тряпичной смесью То же Миткаль, промазан, шпреде-ром с одной стороны и обложенный обрезками резины переда с другой Миткаль, промазан, шпре-дером с обеих сторон Трикотаж суровый без начеса, промазанный шпре-дером с лицевой стороны Миткаль, промазан, шпре-дером с одной стороны и обложенный тряпичной смесью с другой То же То же Выпущена на каландре из тряпичных смесей То же То же Выпущены на каландре из резины переда Выпущена на каландре из резины подошвы Выпущен на каландре из резины переда Чугун, железо, алюминий пли дерево Все эти детали изготовляются из резиновых смесей и прорезиненных тканей. В зависимости от положения детали в галоше и ее назначения употребляются различные сорта резины: лучшие сорта идут на более, ответственные части Г.-переда, подошвы, клей на промазку тканей; худшие сорта идут. на менее ответственные детали-подкладку, стельку, задники; наконец, самые худшие сорта резины, т.н. тряпичные смеси, в состав которых входят обрезки прорезиненных и даже непрорезиненных тканей, идут на изготовление наименее ответственных деталей.  как пятки и полустельки. На фиг. 2 представлена схема галошного производства. Здесь видно, что все основные сырые материалы проходят сначала ряд подготовительных мастерских, к к-рым относятся промывная, сушилка, меловая, сушилка текстиля. схема галошного производстбо  Вмпанизац.

copmupo6ha vnano6ha Фиг. 2. молсварка, и затем собираются в основной мастерской-вальцовке; отсюда полуфабрикат передается в закройные отделения, где вырезываются отдельные детали Г., которые затем поступают или непосредственно в сборочную или же идут предварительно в ма-аильную и намазочную. В сборочной мастер- ской уже получаются на колодках сырые Г. Последние затем лакируются, вулканизуются, снимаются с колодок, сортируются и у паковыв аются. Промывное отделение служит для освобождения сырого каучука от загрязняющих его, гл. обр. механич., примесей, состоящих из земли, песка, кусков дерева и пр. Для этого каучук загружается в чаны или ямы и заливается теплой водой для размягчения. По истечении 6-24 часов, в зависимости от сорта каучука и t° воды, его разрезают ленточной или дисковой пилой на небольшие куски, к-рые затем пропускают через достаточно сжатые (до 1 мм) промывные вальцы, сначала рифленые, а затем гладкие. На вальцы и проходящую через них резину все время льется холодная вода. Промывные вальцы состоят обыкновенно из двух, а иногда из трех движущихся навстречу друг другу с различной скоростью железных или чугунных валов, толщиною в 300-400жж. Благодаря различной скорости движения валов каучук, проходя через вальцы, растягивается, при чем льющаяся на него вода легко вьниывает из него песок и другие механич. примеси. После 12-16 пропусков каучук, уже достаточно чистый и принявший вид тонкого (1-2 мм) сплошного мокрого полотна, поступает в сушилку. В последние годы, когда плантационные сорта каучука почти совсем вытеснили дикие сорта, про-мьгека каучука в галошном производстве применяется только для грязных сортов, так как стандартные сорта промываются улсе на самих плантациях. Сушка каучука производится или в специальных сушилках, наподобие сушилок для кожи или картона, или же каучуковое полотно развешивается в теплых и хорошо вентилируемых помещениях с Г в 30-35°. Такая сушка продолжается 2-3 дня; в специальных лее сушилках, где i° доходит до 50 и даже 70°, сушка заканчивается в 6-8 ч. После сушки каучук поступает в развесочную, где в определенном соотношении сортов развешивается на порции в 10-15 и отправляется в вальцовку для изготовления смесей. В развесочную поступает для развески и немытый каучук, а также и регенерат, который предварительно разрезывается или разрывается на части. Все порошкообразные примеси, как мел, глет, сера, сажа и др., поступают из склада в меловую, где их предварительно просушивают и просеивают, т. к. влажность и крупность помола очень вредно отражаются на качестве резины:-крупные частицы плохо свальцовываются с резиной и образуют в ней вкрапления, которые потом выкрашиваются, а влага при вулканизации испаряется и дает пузыри или образует поры. Последнее явление-образование пористой, губчатой резины-особенно вредно для подошв, т. к. способствует их быстрому стиранию и изнашиванию. Аналогичное действие оказывает присутствие в химич материалах легко летучих примесей, способных испаряться при темп-ре вулканизации, что нередко встречается в смолах и в саже. Во избежание этого последние подвергаются предварительн. нагреву до 160° в смоловарке в котлах или в меловой в сушильных шкафах. В меловой применяются или сушильные шкафы Пасбурга, где материал высушивается в вакууме на железных противнях, обогреваемых паровыми плитами, или котлы с вакуумом и паровой рубашкой, или, наконец, специальные .непрерывно действующие сушилки для сыпучих тел, с нагревом посредством глухого пара под давлением в 3-3,5 atm. Для просеивания химическ. материалов обыкновенно служат качающиеся сита и бураты (вращающиеся сита). В виду ядовитости глета все операции с последним ведутся по возможности в совершенно закрытых приборах, снабженных усиленной вентиляцией и с применением респираторов для рабочего персонала. После просушки и просеивания химических материалов их развешивают соответственно рецептам и отправляют в вальцовку. Для получения более однородных смесей химические материалы, взятые в определенных весовых отношениях, предварительно смешиваются в специальных смесительных вращающихся барабанах. Каждой порции каучука, отвешенной в развесочной, соответствует ведро химич. материал о i из меловой. Отдельно от порошкообразных веществ в ведра прибавляются соответственные количества масел и смол. Текстильные материалы из склада поступают в сушилку текстиля; здесь для удаления влажности они предварительно просушиваются на обыкновенных паровых сушильных барабанах (как на текстильных фабриках), сшиваются по 5-6 кусков и накатываются на ролики; трикотаж, поступающий чулком, предварительно разрезывает-ся и затем также просушивается и накатывается на ролики. Накатанные ролики отправляются в вальцовку для прорезинивания. Вальцовка является основной мастерской для приготовления резины и всех прорезиненных тканей и делится на собственно вальцовку, где приготовляются резиновые смеси, и каландровую, где из готовой уже резины вырабатывается тот или иной полуфабрикат, а именно: резина для передов, резина для подошв, шпоры, полустельки, пятки и различные нрорезиненные ткани. Сущность вальцевания каучука, т. е. приготовления резиновых смесей, заключается в том, что каучук вместе с входящими в него примесями пропускается между двумя движущимися навстречу друг другу с различной скоростью валами, нагретыми до 50-80° в зависимости от сорта и качества смеси. Величина зазора между валами м. б. изменяема перестановкой переднего вала; для поддержания же определенной t° валы делаются полыми и могут нагреваться паром или охлаждаться водой. Скорость вращения переднего вала 13, заднего 17 об/м. В последние годы для массового производства появились еще закрытые вальцы типа Бенбери (Banbury) или Пфлей-дерера. Процесс вальцевания резины на вальцах протекает след. образ.: кусок каучука, полученный из развесочной, пускают в вальцы, предварительно подогретые, и заставляют его непрерывно проходить между ними; через 10-15 м. (в зависимости от сорта каучука), когда каучук развальцуется и образует мягкую пластичную массу, в него на вальцах же всыпают все полученные в ведре из меловой примеси и продолжают вальцевание до тех пор, пока па вальцах не образуется вполне однородная пластичная резиновая смесь. Готовую смесь срезают с вальцов ножом и отправляют в каландровую. В зависимости от рецепта Смеси получают и различные сорта резины. В галошном производстве различаются следующие сорта резины: 1) переда,-идущие для верхнего слоя, 2) подошвы, 3) шпредер, или резина для промазывания тканей, 4) мазь,-идущая для изготовления клея и мазей, и, наконец, 5) тряпичные смеси. Наиболее ответственной является резина для передов, во-первых, потому, что она покрывает верхнюю наружную часть Г. и подвергается лакировке, а потому должна быть особенно ровн. и гладкой, без всяких видимых дефектов (не смешавшиеся с резиной порошкообразные вещества, пузырьки, неровности), а во-вторых, потому, что она выпускается очень тонким слоем (0,7 - 0,8л1Л1) и должна хорошо растягиваться и быть по возможности эластичной. Поэтому вальцевание передов производится особенно тщательно и делается обыкновенно в пва приема: сначала свальцовывается один каучук, а затем после одного дня лежки он свальцовывается с химическими материалами. Это делается для избежания слишком продолжительной непрерывной обработки каучука на вальцах; после вальцевания он вылеживается в течение суток, что восстанавливает и укрепляет его нерв (эластичность). В противном случае может произойти т. н. п е р е в а ль ц е в а н и е-каучук становится чрезвьшайно мягким и пластичным, а после вулканизации резина становится дряблой и вялой и теряет не только упругость, но и крепость. Во избежание такого; явления, особенно в передах, вальцевание резины производится строго определенное время (предварительное вальцевание одного каучука 12-15 мин. йпо возможности при онрееленном нагреревальцов). Несколько менее ответственной является толстая резина для подошвы, главн. качеством к-рой должна быть сопротивляемость стиранию. Процесс вальцевания подошвы проводится обыкновенно в один прием, т. е. сначала развальцовывается каучук вместе с {регенератом, а когда он размягчится и сваль-цуется, к нему присыпают химич. материалы., Промазочная резина для тканей (шпредер) д. б. по возможности мягкой, для того чтобы она легче пропитывала ткани, не рвала и не продавливала их при пропуске на каландрах, и особенно клейкой, т. к. цель промазки-сделать ткани способными легко и прочно склеиваться. Эта резина вальцуется так же, как и подошва. Состав, идущий в гуммировочное отделение для приготовления мази, делают из пара-каучука и свальцо-вывают на горячих вальцах по возможности быстрее, чтобы пе ослабить его клейкости. После вальцевания мазь выходит в виде тон-, кого полотна, толщиною Vl-2 мм. Наконец, тряпичные смеси представляют собою наименее ответственные смеси, применяемые для внутренних частей Г. с целью их уплотнения и утепления. Как показывает

|