|

|

|

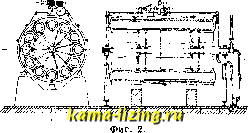

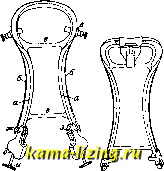

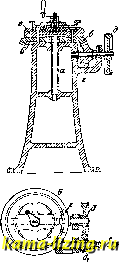

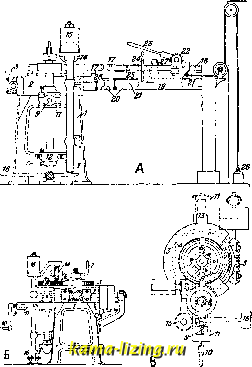

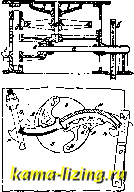

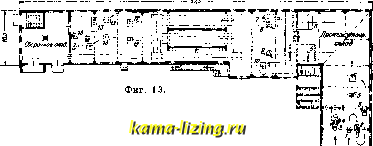

Литература --> Производство газовых тканей количестве, наприм., при изготовлении гнутой мебели, в котле устраивают целый ряд отделений, или камер, отвечающих.размерам кусков. Камеры с задней стороны замкнуты, а с передней снабжены плотно запирающимися крышками и устроены так, что каждую из них можно включать и выключать из общей системы. Это дает возможность производить загрузку и выгрузку кусков в отдельных каме1эах, не нарушая процесса пропаривания в остальных, и, кроме того, позволяет устанавливать но желанию различную для кусков разной величины продолжительность пропаривания. Число камер в котле должно соответствовать числу обслуживающих его рабочих, а число котлов берется соответственно желаемой производительности завода. Пропаривание в описанных устройствах продолжается, в зависимости от породы и размеров обрабатываемых предметов, от 1,5 до 2 часов при рабочем давлении от 0,5 до 3 atm. Указанное время можно сократить до нескольких минут, если применить пар под давлением в 3-5 atm. Продолжительность пропаривания мелких кусков бука занимает от 10 до 120 мин., ясень и береза требуют больше времени. Парильные котлы снабжены открывающимися на шарнирах днищами, подводящими паропроводами, трубами для конденсата, а также предохранительными клапанами, воздушными кранами, манометрами, термометрами и изоляцией во избежание отдачи тепла во внешнее пространство. Наиболее совершенными являются револьверные парильные котлы, схема к-рых приведена на фиг. 2. На вращающейся полой  оси по окружности насажены барабаны, снабженные автоматически закрывающимися крышками. Вращение барабанов производится от привода или вручную; загрузка и выгрузка их деталями происходит постепенно; после каждого оборота нижний барабан выгружается и загружается новым материалом. Парильные устройства должны находиться но возможности вблизи машин, служащих для Г. д. Обработка дерева паром должна производиться с крайней осторожностью. Когда дерево не полностью пропарено, оно плохо поддается изгибанию; если оно перепарено, волокна его сильно размягчаются, и древесина теряет механическую прочность. При изгибе бруска наблюдаются следующие явления. Волокна одного из слоев бруска, а именно нерпендикулярного к плоскости изгиба (проходящего в однородном теле через центры тяжести сечений бруска) не изменяют при изгибе своей длины. Этот слой называется нейтральным. Вслокна, расположенные по отношению к нему в сторону выпуклости, растягиваются, а в сторону вогнутости- сжимаются. Наибольшие растяжения и сжатия имеют место для крайних выпуклых и крайних вогнутых волокон. Отсюда ясно, что чем тоньше брусок, прут, доска или фанера, тем легче их гнуть и тем больший изгиб могут они допустить без нарушения связи между частицами. Так как дерево сжатию сопротивляется значительно лучше, чем растяжению, то разрушение при изгибе начинается в нем всегда! с крайних выпуклых волокон и притом тогда, когда сопротивление вогнутой части бруска далеко еще не достигло предела. Это обстоятельство мешает использовать сопротивление бруска с возможной полнотой и сильно затрудняет изготовление гнутых изделий, в особенности при значительной их кривизне. Чтобы устранить отмеченный недостаток, необходимо переместить нейтральный слой ближе к наружной выпуклой поверхности изогнутого бруска. Это достигается иа практике тем, что к выпуклой поверхпости в соответствующем месте прикладывают до начала изгибания железную или стальную нетолстую (V2-1мм) полосу (оправу), скрепляют ее винтовыми зажимами с деревянным бруском ио концам, а иногда и в нескольких местах между ними, и затем изгибают брусок вместе с полосой. В таком случае волокна дерева не в состоянии будут удлиниться более, чем то позволит им полоса, а т. к. удлинение последней незначительно, то и опасность разрыва бруска устраняется или, по крайней мере, в значительной степени ослабляется. Благодаря полосе, при выгибании большая часть волокон бруска будет сжиматься, а не растягиваться, что и требуется. Самое изгибание, за немногими сравнительно исключениями, производится от руки, так как, во-первых, в большинстве случаев сила одного или двух рабочих оказывается достаточной для получения требуемого эффекта, а во-вторых, и потому, что применение специальных машин, в виду большого разнообразия форм гнутых изделий из дерева, представляет известные затруднения. Только при массовом изготовлении простых сравнительно форм или при очень значительных сечениях брусков пользуются для их изгиба машинами; так изготовляют ободья колес, кольца для сидений, нояеки столов. При ручной работе необходимо иМеть надлежащие формы, сильные тиски, несколько винтовых струбцинок или клиновых зажимов, молотки и стальные полосы соответствующей ширины и толщины. Размягченный в достаточной мере брусок вынимают из котла и укрепляют прочно, в зажиме формы вместе с предохранительной полосой; эту полосу соединяют с бруском струбцинкой на другом его конце, после чего брусок начинают огибать вокруг формы до тех пор, пока свободный конец не при-яшется вплотную к пей в соответственном месте, где он и связывается с формой зажимом. Рабочий оперирует один или с помощником; при работе, для удобства, он захватывает брусок тисками. Если дерево где-либо неплотно прилегает к форме, его прижимают к ней при помощи струбцинок. Работу надлежит производить быстро. По окончании работы изогнутую часть вместе с формой помещают в сушильную камеру, где она высушивается при 40-70° в течение одного или   Фиг. 3. Фиг. 4. Фиг. 5. нескольких дней, после чего изделие можно снять с формы без опасения, что оно изменит приданную ему кривизну. Формы для гнутия изготовляют обычно из чугуна, гораздо реяе, для грубых кустарных работ, пользуются деревом. Чугунную отливку для прочности снаблают в нескольких местах связями и ребрами; ей дают обыкновенно такое искривление, чтобы вложенный в нее брусок соприкасался с ней всюду вогнутьгми своими частями, а выпуклые остава.т1ись свободными. Сторону поперечного сечения формы, к которой должен прилегать брусок, при брусках прямоугольных делают прялюлинейной, а при брусках круглых и овальных ограничивают или дугою круга или двумя прямыми, расположенными под углом друг к другу, т. е. сечение получается желобчатое, полукруг-.яое или угловое. Последнее в настоящее время предпочитают, так как в этом случае изгибаемый брусок правильнее ложится на форму и лучше к ней прижимается. Наибольшее разнообразие форм встречается в производстве гнутой мебели. На фиг. 3 показана форма, служащая для изготовления спинки стула вместе с задними его ножками. Чугунная форма а снабжена для прочности поперечинами в, сечение ее серпообразное. Круглый брусок, предварительно обработанный на шаблонно-токарном или копировальном станке и пропаренный, вло?кен в форму вместе со стальной полосой б и укреплен тисками 9 и е. Брусок и полосу сначала огибают вокруг верхней части формы до места перегиба, где их г-1 скрепляют с формой тисками е. Затем выгибают свободные концы, после чего на .- них и на форму накладывают тиски д со  Фиг. 6. Фиг. 7.  скобами МС и клиньями з. Подвинчиванием винтов и, концы которых упираются в торцы бруска, тиски д опускаются несколько вниз, отчего клинья з сильнее зажимаются, а дерево плотнее вдавливается в форму. Когда брусок вложен в форму, он вместе с нею помещается в сушильную камеру. По окончании сушки изогнутая часть вынимается из формы и поступает в дальнейшую обработку. На фиг. 4 изображена форма для гнутия спинки с вогнутой верх-  Фиг. 9. ней частью. Для придания кривизны верхней части спинки служит обойма, имеющая жесткую связь с поперечиной формы; брус вкладывают в обойму и при помощи клина изгибают по профи.чю. Остальные детали, как у предыдущей формы. На фиг. 5 дана форма для вставок в спинку сту.ла. Сначала брусок и полосу вгоняют в ушко формы (слева), затем их связывают с ней и друг с другом замком при помощи клиньев; по.лосу с бруском сжимают на другом конце тисками, огибают вместе вокруг формы и, наконец, скрепляют с формой вторым замком (справа). Фиг. 6 дает форму д.ля передней ножки стула. Форму помещают и укрец.ляют неподвижно на столе. Брусок вместе с полосой вкладывают и за- жимают с одного конца клхгаом в нижнем ушке формы. Другой конец вкладывают между щеками верхнего ушка, где на него надевают крючок. Этот крючок ремнем соединяют с особым роликом, который поворачивается рабочим при помощи рукоятки. При навивании ремня на ролик брусок изгибается, и, когда он прижмется вплотную к форме, вкладывают штырь мс, удернчиваю-щий брусок на месте. На фиг. 7 представлена форма для изгибания круглых колец для сидений. Форма состоит из двух частей А и Б; концы брусков ра.змером 40x40 мм закрепляют в гильзах а, а. Обе половины соединяют при помощи обоймы клином б. При изгибании некруглых колец для сидений употребляют подобные же формы, а для придания прямолинейного направления боковинам кольца имеются обоймы с клиновыми соединениями (фиг. 8). На фиг. 9 приведена форма, составленная из иеско.льких частей. Подобной формой пользуются при изготовлении полозьев для кресла-качалки. Здесь А-отдельная рама, снабженная связями б. На отой раме могут быть укреплены последовательно части Oi, а tts форм, толщина которых равна примерно половине ширины рамы; другую половину занимает изгибаемый брусок. Вместе со связанной с иим iio.no-сой его закладывают сначала в углубление части а и изгибают на ней до /; затем на раме укрепляют часть аг, около которой огибают брусок до ; после этого устанавливают часть аз, брусок гнут но ней и, наконец, скрепляют с формой винтовой струбцинкой г и клином д. Чтобы дерево не портилось в местах соприкосновения его с металлическ. поверхностями, где появляется вследствие влаги (распа-ривапие) ржавчина, между бруском и формой, с одной стороны, а также и стальной полосой-с другой, полезно помещать деревянные стружки в виде лент, которые получаются при обработке дерева личным рубанком и.ли фуганком. На фиг. 10 показан ручной станок Тонета, служащий для выгибания колец сидений, в станине укреплена вертикальная ось а, на которой насажено коническое зубчатое колесо б, сцепляющееся с шестерней г. Последняя получает движение при помощи пары цилиндрических колес д и от рукоятки е, приводимой во вращение рабочим по мере надобности. С колесом б связан болтами стол в, на который кладется форма. На фиг. 11 (А, Б, В) показана машина Кона, предназпаченная для тех же целей, что и предыдущая. На станине 1 укреплен цилиндрический кожух 2, поддерживающий стол 3. В кожухе помещено винтовое колесо 4, сцепляющееся с червяком 5, получающим вращение от привода. На внутренний цилшщрический выступ колеса одевают форму, которая увлекается им во вращение при 1ЮМ0ЩИ особого зубца. Перемещение съемной формы вверх предотвращается накладками 6 и зажимной гайкой с рукояткой 7. Около формы помещается нажимной ролик 8. Вместе с осью его можно передвигать в горизонтальном направлении нри полющи виита 9 с рукояткой 10, при чем верхняя опора оси  Фиг. 10. направляется рамой 11. а нижняя может двигаться вместе с вилкой 12 в станине 1. Верхняя опора, кроме того, паходится под действием сильной пружины 13, делающей такое устройство эластичным и позволяющей ролику 8 отклоняться под влиянием перовностей изгибаемого бруска. Второй ролик 14 предупреждает случайное приподнимание упомянутого бруска. Этот ролик находится под действием груза 15, который можно перемещать вверх и вниз при помощи педали 16. К форме приклепана стальная лента 17.  Фиг. И. Брусо! ОДНИМ концом, несколько скощенным, закладывается между лептой и формой, а другим упирается в полосу 18 каретки 19; последняя перемещается по направляющей нижней полке 20 балки 21. Полоса 18 зубчатая; она сцепляется с шестерней 22, которую можно вращать трещеткой 23. Указанное соединение, допускающее относительное перемещение частей 18 и 19, установлено с целью приспособить прибор к брускам различной длины. Когда брусок и полоса 18 соприкасаются, эксцентриком 24 поворачивают рычаг 25, свободный конец которого захватывает утолщенный конец полосы 17, благодаря чему она и соединяется с кареткой. После этого приводят форму во вращение, отчего брусок под действием ролика 8 выгибается. Когда же сделан полный оборот, конец бруска и ленты связывают с формой и откидывают рычаг 25, и каретка 19 под действием груза 26 отводится назад. Описываемая конструкция имеет особое приспособление для регулирования величины растяжений и сжатий в изгибаемом бруске. Через полосу 18 пропущен клин 27, который опирается на верхнюю полку 28 балки 21. При перемещении каретки 19 клин опускается до соприкосновения с полкой 28, отчего брусок и полоса 17 будут относительно передвигаться на определенную величину, установленную опытом, чем и достигается необходимое выгибание- На фиг. 12 приведена машина для изгибания столовых ножек. Вращение от привода она получает при помощи колеса б, вала а, а от него двумя парами колес в, г vs. д, е оно передается столу з. С последним связаны чугунные фасонные части л (штифтами и, п), упирающиеся каждая в соответствующую половинку формы, в которую закладывается изгибаемый брусок м. Концы его зажи- мами н удерживаются прп вращении стола з вместе с формою особыми хомутами о и Oj. Хомуты поворачиваются на цапфах верхней доски станины станка, и один из них о, для удобства делается переставным при помощи винта и гайки. На том же принципе основана машина, служащая для изгибания угольников, скрепляющих сидение со спинкой стула. На фиг. 13 представлен план небольшой ф-ки гнутой мебели с простейшим оборудованием; стрелки указывают направление движения материала и полуфабрикатов. Материал поступает со склада на кругло-пильный станок 1, затем на фуговочный станок 2, после чего идет на пропускной станок 3 или непосредственно на четырехсторонний строгальный станок 4. Выстроганные заготовки поступают на двойной кру-глопильный станок 5 для обрезки по длине, после чего направляются на промежуточный склад. Со склада заготовки идут в парильные камеры в и оттуда на гнутарные станки 7, 8, 9, 10. Формы вместе с изогнутыми брусками грузятся иа вагонетки и по траверсу поступают в сушила 11. После сушки формы возвращаются иа вагонетках в гну-тарное отделение, а детали идут в окончательную обработку на фрезерные станки 12, на круглые пилы 13 и на сверлильные станки 14, 15. После обработки детали поступают в сборочное отделение, шлифуются, красятся, лакируются и упаковываются. С гнутыми частями приходится иметь дело и при изготовлении других предметов (сел.-хоз. орудий, повозок, тростей). На фиг. 14 указано приспособление для изгибания частей плуга (ручек). Брусок а отделывают почти окончательно в тот профиль, к-рый он должен иметь. Затем его пропаривают и в размягчеи-ном виде помещают одним концом между формою б и неподвижной поперечиной в. На него накладывают стальную полосу г с Т-образным утолщением внизу, опирающимся и на торец бруска и на поперечину е. Второй конец полосы при помощи утолщения д за-п;емляют винтовым зажимом, устанавливаемым на бруске а в соответствующем месте. Затем брусок огибают вокруг формы до положения, показанного пунктиром, и зажимают хомутом е и крючками, подобными 3. Форма б чугунная, неподвижная, соответствующего профиля.Часто изготовляют общую отливку для нескольких брусков. В форму через отверстие ок впускается пар, служащий для высушивания готового изделия. Высушивание продолжается 2Vs-3 ч., после чего брусок можно снять с формы. В такой машине Defiance Machine Works (Ohio) имеются четыре формы для одновременного изгиба четырех брусков. Формы укреплены на общей оси, которую вместе с салазками можно перемещать рычагом по направляющим и устанав,ливать в требуемом положении. Бруски более толстыми копцами кладут на MaccHBHbfH неподвижный стол, а тонкие укладывают  Фиг. 12.  на поворотную платформу, снабженную упорами для бруска и зажимами для стальной ленты, которая другим концом связывается с бруском. Р1згибание производится поворотом платформы из горизонтального в вертикальное положение (от привода) при помощи зубчатых колес, кривошипа и тяги. Когда изгибание закончено, концы выгнутых частей вместе с лентой связывают особыми захватами с прямыми частями, затем платформу опускают, формы немного приподнимают, а бруски с захватами выдвигают в сторону и отправляют в сушило.

|