|

|

|

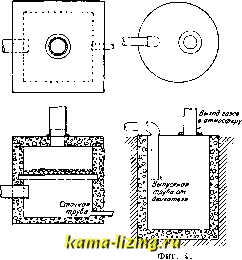

Литература --> Производство газовых тканей привода; 2) способ ишк. Гейштер, по которому принимается, что привод находится в статическом равновесии, и задача решается при помощи силового мн-ка из всех усилий, действующих на привод. Преимущества Г. н. перед тарташгем желонкой сводятся в главнейшем к следующему: а) возможность эксплоатащи скважин с меньш. диаметром эксплоатационной колонны труб (15-20 см вместо 25-35 см); б) меньшая мощность двигателя; в) меньшее количество обслуживающего персонала (в Америке на ряде промыслов среднее количество обслуживающего персонала иа одну скважину менее 1 человека); г) меньший расход материалов; д) возмоленость успешного применения Г. и. для эксплоатации искривленных скважин, в которых работа лее-лонкой затруднительна, а таклее для экс-плоатации скважин с ничтожной добычей, где эксплоатация другими способами совершенно нерентабельна; наконец, е) возмолс-пость закрытой системы эксплоатации, обеспечивающей утилизацию газа и предохраняющей нефть от улетучивания легких (бензиновых) фракций, что совершенно неосуществимо при тартахши желонкой. По сравнению с эксплоатацией аэролифтом (см.) насосная эксплоатация имеет преимущества более дешевой первоначальной установки и меньших эксплоатациоиных расходов, при чем насосы с длинным ходом не уступают аэролифту в производительпости. Лит.: С у н г а р т Т., Б и ч е р С, Д ж е р д ж X., Эксплоатация нефтяных месторождений, перераб. и дополн. пер. с англ. под ред. А. Серебровского, Баку, 1926; Ю р е н Л., Современные методы добычи нефти, пер. с англ. М.--Л.,1928; его же, Эксплоатация глубоких буровых скважии насосами, пер. с англ., их , 1926; С л о и и м Л. П., Электрификация америк. нефтяной пром., М.-Л., 1927; его же, Групповые приводы для глубоких насосов на нефтяных промыслах, Л1.-Л., 1928; Г л у ш к о в И. Н., Эксплоатация буровых скважин, 2 и.здание, М.-Л., 1923; С ю м э н Д., Методы добычи нефти, перевод с английск., М.-Л., 1924; Ницберг С, Исследование работы глубокого насоса, АзЫХ , 1924, 9; его же, Э.лементарная механика групповой установки глубоких насосов, там же, 1926, 4; е г о же, Исследование работы глубокого насоса, там же. 1924, 9; Г а 3 и е в Г. Н., Факторы, обус.човливаю-щие производительность пасоса глубокого помпиро-вания, там же, 1926, i2; е г о же, К вопросу о расчете групповых установок для глубоких насосов, там же, 1927, 1;Ме.яиков В. С, О влиянии упругого удлинения штанг на работу глубоких насосов, НХ , 1927, т. 13, S; е г о ж е. Задачи применения мощных насосов для глубоких скважин, АзНХ , 1926, ;Делов В., К установке глубоких насосов, там же, 1924, 12; его ж е. Еще о групповой установке глубоких насосов, там же, 1926, 1; его же. Длинный ход в установках глубоких пасосов, там же, 1928, 2; Гейштер Н. Д., К графическ. расчету групповых установок глубоких пасосов, НХ , 1925, т. 9, 5; П р и т у л а А. Ф., Улучшенные методы эксплоатации нефти, там же, 1927, т. 13. 11-12; Справочник по нефтяному делу, ч. I-III, М., 1925; и г е п L., А Textbook of Petroleum Production Engineering, L., 1924. Л. Процыиов. ГЛУХАРИ, ВИНТЫ ДЛЯ дерева с шестигранной и квадратной головкой, имеют распространение в машиностроении, особенно при производстве с.-х. машин, в вагоностроении и в деревообделочном производстве для крепления к дереву. Г. изготовляются (ОСТ 191 и 192) диаметром от 6 до 20 мм, с интервалами в 2-4 мм, длиной от 35 до 250 мм, с интервалами 5-10-20 и 25 мм (фиг. 1). На стержне Г., приблизительно на 60-65% всей длины, идет резьба (для дерева) с шагом от 0,40 ло 0,45d. Глубина резьбы рав- няется 0,15 d. На последних трех нитках резьба сходит на конус, образуя заостренный конец, удобный для захода в дерево. Процесс изготовления Г. в массовом производстве состоит из высаживания гстховкн I io:   Фиг. 1. (заготовка) и получения резьбы. Для диам. от 6 до 12 мм заготовка штампуется в холодном состоянии из протянутой проволоки, а длядиам. от 12 до 22 мм-отковывается в горячем состоянии из предварительно нарезанного сортового железа. Горячая отковка заготовки производится на болтоковочных машинах или фрикционных прессах, а холодная штамповка на одноударных прессах. Процесс получения заготовок проходит также, как и в болтово.% производстве (см.). Заготовка с высаженной головкой поступает далее в операцию нарезания резьбы. Глухари диаметром от б до 10-12 мм обычно нарезают в холодном состоянии на винторезных автоматах (фиг. 2). Заготовку засыпают в тарелку а, которая имеет медленное вращение. При этом на вилку Ъ, к-рая медленно поднимается и опускается, набираются заготовки, которые мед.тенно же соскальзывают между двумя направляющими пластинками с. Отсюда заготовки (по одной).  Фиг. 2. посредством особо устроенной пружинящей детали-птички, подаются в патрон d, к-рый их закрепляет и приводит во вращательное двилеение. Нарезание резьбы производится при одновременном действии двух резцов. Основной резец е имеет продольную подачу посред- ством червяка и сменных шестерен и проходит резьбу заданного шага. Кроме того, резец получает автоматически после каждого прохода поперечную подачу на глубину стружки. Посредством копировального устройства за три нитки до конца резьба сходит па конус. Второй резец в начале операции заостряет конец Г. Благодаря полной автоматичности работы этих машин, один рабочий может обслуживать сразу несколько автоматов (1 настройщик на 25-30 Л1а-шин и 1 надсмотрщик на каждые 6-10 машин). Производительность автомата-от 50 до 100 штук в час в зависимости от длины и диаметра обрабатываемого Г. Нарезывать более крупные Г. {d от 12 до 22 мм) в холодном состоянии путем снятия струяски невыгодно вследствие большого отхода материала (до 25%), малой производительности этой операции и громоздкости, а следовательно и дороговизны специального оборудования. В настоящее время получил большое распространение .за границей и ста.л применяться в СССР метод получения резьбы без снятия струл-ски, выдавливанием, при чем, при выработке крупных размеров Г.,эта операция производится с нагретыми до красного каления заготовками. Г. закрен.ляются рабочим в супорте станка и заводятся внутрь между тремя круглылн! накатными плашками. На поверхности накатных плашек сделан обратный профиль выдавливаемой на Г. резьбы. Во время включения машины плашки сходятся между собой и, вращаясь от трех длинных валиков, приводят во вращение заготовку Г., накатывают на нем резьбу, и Г. сам выталкивается из машины. При такой полуавтоматичности работы машины, к-рая сводит обязанность рабочего только к закреплению заготовки в супорте, производительность машины значительно увеличивается, достигая 500-750 шт. в час. Благодаря нагреву заготовки, выдав.-швае-мый материа.л полностью используется в удлинении изделия против заготовки. Резьба, получаемая накаткой в горячем виде, обладает не меньшей прочностью, чем резьба, получаемая снятием стружки. Лит.: ост, 191-192, 1928; Калек, Детали машин, вып. 2, Москва. 1923; Сидоров А. И., Атлас конструктивных чертежей машин, 4 издание, ч. I, Москва, 190 2. Г. Лурье. ГЛУШИТЕЛЬ, специальный резервуар в системах всасывания и выхлопа двигателей внутреннего сгорания, слунщщий для устранения шума, вызываемого чрезвычайно большими скоростями движения воздушных и газовых потоков при всасывании и резргим перепадом давления последних при выхлопе в атмосферу. Шум заглушается в большей или меньшей степени применением всасывающих или выхлопных горшков, основанных либо на постепенном уменьшении скорости всасываемого или выхлопного газового потока путем расширения соответственно входного или выпускного отверстий всасывающей или выхлопной трубы либо на принципе затухания звуковой волны в одной или нескольких последовательно расположенных камерах, образованных соответствующим числом местных расширений всасывающей и.ли ВЫХ.ИОПНОЙ труб. С: llii iiin ЦимИнк Фиг. 1. Всасывающие горшки, кроме заглушения шума, должны еще обеспечивать улавливание пыли и т. п. механических примесей, а также избьггка влаги в воздухе. В двигателях, работающих на таком газообразном топливе, объем к-рого по сравнению с объемом необходимого д.тя полного сгорания воздуха велик (газогенераторные двигатели), устанавливают иногда два вса-сываюпц1Х горшка: один для газа, другой для воздуха. Объем простого всасывающего горшка должен быть пе меньше 5-крат-иого объема, описываемого поршнем; однако, применение колен, перфорирован, перегородок и т. п. глушащих шум средств позволяет уменьшить размеры горшка. Из-готов.ияют всасывающие горшки либо литые из чугуна, при чем то-лщина стенок обычно получается в 10-12 мм, либо к-лепанные из железных листов, при чем во избеясание ш-ма от дребезжания стенок горшка и ради достаточной прочности на случай обратных вспышек берут листы толщиной в 5 - 6 мм. Иногда для заглушения шума достаточно в стенке наружного конца всасывающей воздух трубы сделать параллельно оси трубы ряд узких щелей, живое сечение к-рых значительно больше сечения трубы (фиг. 1). Иногда достаточно в качестве всасывающего горшка пользоваться шатунной коробкой и.ли пустотелой рамой двигателя, из которых засасывается воздух, поступающий в них не со стороны маховика, где воздух богат пылью. В крупных двигателях шум при всасывании устраняется достаточно по.лно и экономно путем устройства в земле всасывающих камер или шахт, соединенных с двигателем каналами и берущих воздух снаружи здания. Всасывание воздуха из закрытой рамы препятствует распространению по помещению смазочной гари и продуктов сгорания рабочей смеси. содействуя хорошему обмену воздуха в помещении, что особенно важно для установок на судах, а иногда устраняет вредные воздушные течения, дрожание оконных рам и дверей, вызываемые слишком интенсивным всасыванием воздуха непосредственно из помещения; с другой стороны, нагретые части рам, подогревая всасываем, воздух, влияют на ухудшение коэфф-та подачи, повышение 1° сжатия и горения рабочей смеси. Емкость выхлопных горшков для сравнительно совершенного заглушения шума доллсна равняться 15-20-кратному рабочему объему поршня, но обычно удовлетворяются 6-8-кратным объемом. Согласно постановлениям НКТ СССР, объем глушителя должен быть не менее 5-кратного объема рабочего хода одного цилиндра. При более строгих требованиях к заглушению шума оказывается более действительным соединение 2-3 небольших выхлопных горшков. Как и во всасывающих горшках, можно способствовать заглушению гнума путем устройства соответствующих внутренних перегородок, что позволяет уменьшать размеры горшков, но при этом необходимо заботиться, чтобы сопротивление выхлопу, оказываемое подобными глушителями, не слишком сильно влияло на понижение мощности двигателя. Выхлопные горшки могут быть тем меньших размеров, чем медленнее происходит открывание выхлопных органов двигателя. В много цилиндровых уста-J новках лучше всего ставить на каждый устройства, устана- вливают большею частью один Г. на каждую пару цилиндров, а часто даже один Г. на группу в 4 цилиндра, если выпускные фазы цилиндров не перекрываются. Размеры чугунных выхлопных горшков можно определять по формуле: И =(1,25 до 1,80) D, где Я-высота. Я- диаметр горшка в мм. Толщину s стенок горшка в мм принимают равной 5=0,2Я--6 и во всяком случае sl5 мм. При Я>100 см горшки изготовляют из листового железа такой толщины, чтобы при случайных взрывах в выхлопной трубе (давление 5 atm) они оказались достаточно прочными. Подводящую и отводящую трубы горшка располагают подальше одну от другой и притом так, чтобы поток газов от одной к другой не шел по прямой; так, например, одна примыкает к днищу по направлению касательной или диаметра, а другая отходит от крышки горшка в осевом направлении. В днище горшка д. б. пробка для спуска воды и грязи; крапы и клапаны для этой цели избегают делать, так как они пригорают и заедают. Для уменьшения теплоты лучеиспускания от больших горшков в крупных двигателях часть отходящей охлаждающей  Фиг. 3. воды впрыскивается в горшок особым рас-пыливателем, или же пользуются для отвода части воды непосредственно выхлопной трубой. Такое устройство обладает следующими недостатками: трубопровод ржавеет, в морозы необходимо тщательно спускать воду из него, а образующийся пар лишает

Фиг. 5. iH\- возможности судить на-глаз о составе отходящих газов. В мощных стационарных установках чугунные выхлопные горшки получаются слишком громоздкими, и чаще всего для заглушения шума пользуются подземными каналами, в к-рые газы поступают после того, как давление выхлопа значительно уменьшилось в железном Г. Устраивают также Г. в земле в виде бетонных или кирпичных шахт (последние на цементном растворе). Бетонный Г. с внутренними размерами 2,50 X 1,25 X 2,00 в jw достаточен для двухцилиндрового двигателя п мощностью в 600-800 W. В ]=vQ верхней части таких Г. обычно устраивают решетку для слоя булыжника с гравием; крышку иногда делают в виде . . . чугунных плит, укрепляемых (-) i I в кладке болтами. Кирпичную кладку выводят толщи-рЗ-п ною в Р/г кирпича. Пол по крывают цементным раствором и устраивают сток из низшей точки его. Согласно постановлению НКТ СССР, в Фиг. 6. новых установках Г, обязательно должны располагаться снаружи, вне помещений здания, а вьехлоп-ные трубы д, б. изолированы (в преду прежде-рше ожогов рабочего персонала) и не должны соприкасаться с горючим материалом (пожарная опасность). На фиг. 2 представлен Г. для стационарного двигателя, иомещающий-ся в углублении в земле снаружи стены здания; он поставлен на катки для обеспечения возможности перемещения при удлинении трубы от нагревания; для удаления воды и грязи имеется кран. На фиг. 3 и 4 изображены бетонные Г. От автомобильного глушителя требуется, чтобы он занимал мало места и отличался малым весом. Для уменьшения объема и веса таких Г. их снабжают внутренними перегородками, регулирующими движение газов так. образом, чтобы они подвергались по- 4-\ t степенному расширению и подходили к выпускному отвер- Фиг. 7. стию под атмосферным давлением. Подобное устройство вызьшает добавочное сопротивление, влекущее за собой потерю части мощности двигателя, размеры к-рой колеблются

|