|

|

|

Литература --> Графическое определение перемещений догорание но линии расширения и, как следствие этого, перегрев клапанов и возможность появления преждевременной вспышки. Увеличение числа оборотов двигателя уменьшает детонацию, т. е. при работе на больших оборотах можно допускать большее открытие дросселя. На фиг. 5 представлены результаты опытов ЦАГИ с авиамотором Непир при £=5,0. Верхняя кривая дает максимальную мощность, развиваемую мотором на разных числах оборотов при полном открытии дросселя и работе на недетонирующем топливе. 120 110

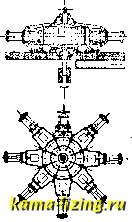

J400 1500 1600 1700 1800 1900 2000 2100 Фиг. 5. Вторая кривая дает степень дросселирования, необходимую для устранения Д. при разных числах оборотов. Но мере увеличения числа оборотов степень дросселирования уменьшается, и при нормальном числе 2 ООО об/м. мотор может работать на выбранном топливе почти без Д., при полном открытии дросселя. Испытания производились при работе только на одном блоке в 4 цилиндра. При изучении Д. необходимо различать механич. и физико-химич. стороны явления. Первая состоит в изучении механич. условий, необходимых для образования и протекания взрывной волны. Механическ. теория Д. разработана Гугонио (Hugonio), Жулее, Риманом и Беккером. Основные данные этой теории находят себе подтверждение из опытов в трубах. Интересным подтверждением возможности применения основных выводов механической теории к условиям сгорания в двигателе является конструкция ступенчатого поршня, устраняющего Д., выполненная проф. Дюмануа. Физико-химич. сторона явления до сего времени еще не вышла из области б. или м. вероятных гипотез. Теория мгновенного воспламенения, выдвинутая Рикардо, Тизаром и Пайем (Руе), заключается в предположении, что сгорание и повышение давления в сгоревшей части смеси вызывают сильное поджатие и, как следствие этого, повьппение 1° и мгновенное воспламенение несгоревшей части, дающее начало детонационной волне. При этом необходимо, чтобы скорость выделения тепла в сгоревшей части превосходила на определенную величину скорость потери тепла, отдаваемого стенкам несгоревшей частью смеси. Это условие и скорость химич. реакции, различная для рабочих смесей разных топлив, определяют течение процесса Д. Теория образования ядер, разработанная Каллен-дером, Кингом и на основании изучения энтропийных диаграмм углеводородных топлив, предполагает, что к концу сжатия может происходить в рабочей смеси явление конденсации с образованием более тяжелых молекул. Так как температура воспламенения углеводородов парафинового ряда ниже для более тяжелых фракций, то образовавшиеся ядра легко воспламеняются, создавая в смеси ряд очагов горения. Действие этих очагов оказывается особенно сильным благодаря лучистой энергии, поглощаемой содержащимися в них молекулами углерода, и вследствие энергичной реакции, происходящей на поверхности раздела жидкости и пара. В результате эти очаги вызывают мгновенное воспламенение большей части смеси, дающее очень резкое повышение Г. Лит.: с т е ч к и н Б. С, Техника воздушного флота , М., 1927, J; Б е г а м Б. Л., там же, 5; Л ы-с е н к о И., Опыты с детонацией на авиомоторе Napier Lion У, М.. 1926; R i с а г d о Н. R., Tlie Internal-Combustion Engine, V. 2-High-Speed Engines, L., 1923; R 1 с a r d 0 H. R., Engines of High Output. L., 1926; M e r g a n J. D., Journal of the Soc. of Automotive Engineers*, N. Y., 1925, Jan. 8, 1926, p. 121, 183, 284, 475, 509, 543, 575. A. Добрынин. ДЕТОНАЦИЯ взрывчатых веществ, разлолсение взрывчатых веществ (В. В.), которое характеризуется огромной скоростью распространения порядка нескольких км/ск (см. Взрывчатые вещества). Для определения скорости детонации взрывчатых газовых смесей пользуются прибором, который изображен на фиг. 1. Свинцовый змеевик, длиной 75 м, через краны А я F заполняется испытываемой смесью; В- контакт для воспла-менения смеси посредством электрической искры; С и Е-контакты, соединенные с цепью электрического хронографа, измеряющего продолжительность времени распространения взрывной детонационной во.чны по змеевику от С до Е. Дотриш (Dautriche) предложил лабораторный метод, позволяющий без хронографа определять скорость Д. при по-мопщ детонационного шнура, скорость горения которого известна (шнур представляет трубку, плотно набитую порошкообразным мелинитом или динамитом). Испытуемое В. В. помещают в трубку Z (фиг. 2), снабл-сен, для взрыва капсюлем Ъ гремучей ртути (1,5 г). Ветви детонационного шнура закрепляют в А я В. Концы шнура укладывают на свинцовую пластину так. обр., чтобы они заходили друг за друга на расстояние I, как показано на фиг. 2, На пластине намечают среднюю линию шт. Определив длину ка-  Фиг. 1.  Фиг. 2. ждой ветви шнура L, длину заряда Е между точками D и Б в трубке, производят взрыв и отмечают линию ss на пластинке, проходящую через след одновременного сгорания шнуров. Если обознач1тгь скорость горения шнура через F. и сравнить время горения по пути DAs и по пути BBs, то в случае, если ветви шнуров равны, получим уравнение: откуда определгггся искомая скорость Д.: Обычно правую ветвь шнура берут на 200 мм короче левой. На основании теоретич. соображений Вертело можно рассчитать скорости Д. взрывчатых газовых смесей по ф-ле: F= 29,3541/ mjck, где S-плотность продуктов взрыва относительно воздуха и То-темп-ра продуктов разложения при взрыве. Метательные В. В. могут детонировать при быстром и значительном повьппении давления и при большой плотности заряжания, при чем явление детонации наступает тем легче, чем меньше размеры пороховых зерен. Скорость детонации зависит от следующ. условий: 1) от способа воспламенения заряда-от мощности начального импульса, повышаясь с увеличением ее; 2) от степени влажности В. В.; 3) от прочности оболочки, содержащей заряд; 4) от величины диаметра заряда - в узких трубках скорость Д. меньше, чем в широких; 5) от плотности В. В. Лит.: см. Взрывчатые вещества, Е. Агокас. ДЕФЕКАЦИЯ, способ ОЧИСТКИ сырого све-К.ПОВИЧНОГО сока при помощи извести и углекислоты (сатурация). Осадки, получаемые при этом процессе с фильтр-прессов и промытые водою, носят название д е ф е к а-ционной грязи. Средний состав грязи: 4550% воды и 504-55% сухого вещества. Сухое вещество представляет собой сложную смесь ингредиентов: 55-f-75% CaCOg, 10-;-15% органическ. веществ, 12% PgOg, 0,2-0,4% N,0,050,03% КО, следы магнезии. Сахара содержится в грязи 1-г2% (см. Сахарное производство). Выход осадков (грязи) при Д. составляет около 10% (по весу) от количества свеклы, поступившей на переработку, или в четыре раза больше против количества извести, употребленной для процесса очистки. Дефекационная грязь употребляется в сельском хозяйстве как удобрение (см.). Н. Ракицкий. ДЕФИБРЕР (дровомолка), основная машина древесномассного производства, выполняющая первую функцию производства-отщепление древесных волокон (трахеид) от сплошной массы древесины и отделение их друг от друга. В конструкциях всех без исключения Д. лежит один и тот же основной принцип Келлера (фиг. 1). На валу машины закреплен жорнов, вращающийся с некоторой скоростью. Скорость на окружности камня у прежних Д. равнялась ок. 12 м1с%, у современ-pj>ix она составляет 16 4-25 ж/ск. Вокруг  камня расположены продолговатые, четырехстенные прессовые коробки (на фиг. 2- их три), прочно прикрепленные к солидной раме машины. Сторона этих коробок, обращенная к камню, открыта, так что камень является для них как бы днищем. Расстояние между нижним краем коробок и камнем делается минимальным. Противоположная камню сторона коробки имеет подвижное дно в виде прочной чугунной пластины, могущей продвигаться внутри коробки вплоть до самого камня. Верх этой пластины соединен со стержнем, другой конец которого несет поршень дефибрера, прочно прикренленного к раме гидравлического пресса. Так. образом, движение пластины внутри коробки точно следует за движением поршня пресса: при удалении его от вала машины пластина отходит от камня, при обратном движении она приближается к камню. Движение поршня (а следовательно, и пластины) производится напором воды, нагнетаемой внутрь цилиндра. При помощи крана особой конструкции и системы подводящих и отводящих воду каналов рабочий заставляет воду действовать то на одну, то на другую сторону поршня и, следовательно, то приближает, то отдаляет пластину от камня. В передней стенке каждой коробки имеются отверстия, закрываемые дверками, через к-рые коробки м. б. Фиг. 1.  Фиг. 2. заполняемы балансом. Внутренняя ширина коробки на 60-70 мм менее ширины камня. По мере стирания камня, когда диаметр его уменьшается, а следовательно, просвет меледу камнем и стенками коробки увеличивается, помощью установочных болтов коробку снова приближают к камню и прочно закрепляют ее в этом положении. Под камнем помещается чугунное корыто, к продольным боковым стенкам к-рого и прикрепляется рама машины и подшипники вала дефибрера. У Д. большой мощности корыто заменяется выемкой в фундаменте маши-нь1. В одной из цоперечнь1Х стенок корыта делается слив для воды, уносящей с собою готовые древесные волокна, отделенные от остальной массы древесины. Когда Д. пущен в ход, рабочий пускает на камень воду, затем поворотом крана пускает воду под поршни прессов, открывает дверки коробок ( прессов ) и загружает их нарезанным соответственно длине коробок балансом. Закрыв дверки, он новым поворотом крана переключает воду на рабочую сторону поршня; пластина идет в обратную сторону, при-ншмает загруженный баланс к камню, и начинается дефибрирование древесины, т. е. разделение на составляюпще ее волоконца. Отделяемые от древесины волокна уносятся поступающею на камень водою в нижнее корыто Д., а из него через имеющийся водослив поступают дальше на щеполовку. Коробки, в которые загружается баланс для прижимания его к камню, называются прессами, и по числу их Д. бывают двух-, трех-, четырех-, пяти-, восьмипресс-ными. Все такие Д. молено назвать Д. периодического действия, в отличие от появившихся в последнее время беспрессных Д. непрерывного действия. В конструкции Д. постепенно изменяли число прессов, изменяли способ прижимания дерева к камню, порядок размещения прессов вокруг камня и ось их вращения, непрерывно усиливали конструкцию Д. в целях прилонеения большей силы на валу машины и увеличения продукции, изменяли способ смачивания камня водою, но основной принцип-ксчлеровский-оставался одним и тем же. В прежних конструкциях, вместо гидравлическ. прилшмания баланса к камню, применялась особая система грузов или же стерлсень нажимной пластины устраивался в форме зубчатой рейки, с которой сцеплялось зубчатое колесо, соединенное слолсною передачею с валом машины. Обе конструкщш были очень слабы и совершенно непригодны для передачи непрерывно возраставших давлений, так что в настоящее время для Д. исключительно применяется гидравлич. налшм периодич. действия. Изменяя диаметр гидравлического цилиндра, можно при этом произвольно изменять давление дерева на камень, а при увеличенном давлении можно увеличивать площадь пресса и скорость истирания древесины. В прежних дефибрерах длина закладываемых поленьев была /3-/2 м; постепенно эта длина возросла до 1 200 мм; одновременно возросла и ширина прессов - от 200 до 400 мм. Зная длину закладываемых поленьев и ширину пресса, можно вычислить и площадь пресса, а зная диаметр цилиндра и давление воды, поступающей в цилиндр, можно определить и давление, оказываемое поршнем гидравлич. пресса. Определив это давление в кг, а площадь пресса в см, можно узнать давление, приходящееся иа см площади пресса. Но было бы ошибочно полагать, что дерево, соприкасающееся с камнем Д., находится именно под этим давлением. Баланс, закладываемый в коробку (пресс), имеет обыкновенно цилиндрич. форму; если предположить, что поленья будут подобраны таким образом, что займут всю ширину коробки (напр., при ширине прес- са в 370 мм-3 полена по 123 мм), то, лишь когда они будут истерты до центра, вся рабочая площадь камня, приходящаяся против пресса, будет покрыта древесиною, и давление иа см рабочей площади будет равно расчетному. Но в начале работы пресса, когда поленья только пришли в соприкосновение с камнем, давление на см работающей древесины во много раз больше. Вследствие этой разницы давления на единицу рабочей площади при одинаковой величине нажима, движение поршня происходит с различною скоростью: более быстро в начале работы пресса и более медленно по мере увеличения рабочей площади. Т. к. правильного подбора баланса при загрузке пресса не молеет быть, то рабочая площадь в каждый момент будет различна, и точно учесть ее невозможно. Поэтому условно можно принять, что действительная рабочая площадь в среднем составляет 75-66% всей рабочей площади. Обычно Д., т. е. диаметр цилиндра и площадь пресса, рассчитывают в настоящее время т. о., чтобы при принятом давлении воды в цилиндре получить рабочее давление в прессе 2--2,5 кг/см. По мере усовершенствования Д. и применения большего прессового давления увеличивалась и скорость истирания древесины, т. е. производительность пресса. Так, в прежних конструкциях продвижение древесины (поршня) составляло в мин. 4-5 мм, позднее, на Д. немецких з-дов, 8-20 мм и у америк. Д.-15,30 и далее до 40 мм. У прежних дефибреров 3, 4, 5 прессов располагались в возможной близости один около другого, занимая около 1/4-Vs всей окружности камня. При новых дефибрерах расположение несколько более удачно, но нагрузка остается одностороннею, что при существующ. больших давлениях вызывает увеличение размеров подшипников, необходимость непрерывного охлаждения их водою и неизбежность очень вредного для закрепления камня прогиба оси. Наиболее удачным является равномерное распределение прессов по всей окрулености, как это было осуществлено на горизонтальн. дефибрерах, изображенных в плане и разрезе на фиг. 3. Здесь ось Д. совсем не испытывает одностороннего бокового давления. Такая конструкция имела еще и то удобство, что позволяла закреплять камень на оси вертикальных турбин. Но в силу нек-рых других причин, указанных ниже, эта система также не находит теперь применения. В целях устранения одностороннего давления на ось Д. и для повышения кпд, нек-рые конструкторы (напр., Dilts) расподага.дп прессы Т8,к, обр  Фиг. 3.

|