|

|

|

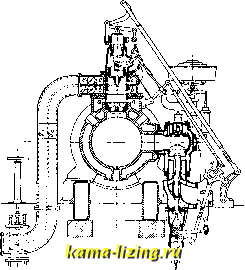

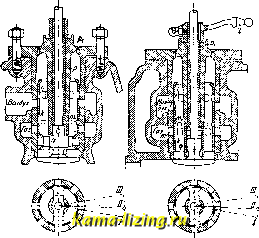

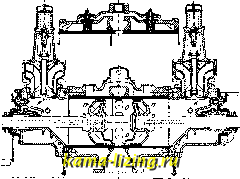

Литература --> Графическое определение перемещений Качественное регулирование. Наиболее простой и удачной конструкцией качественного регулирования является конструкция Нюрнбергского з-да, применяемая для крупных двигателей (фиг. 36). Здесь дросселируется только один газ; впуск же воздуха остается постоянным. Самый процесс регулирования происходит следующ. образом: эксцентриковая штанга Ъ по-мошью ножа Ъ перемещает рычаг а, который подымает или опускает газов, клапан. Рычаг а катится по подушке рычага d, перемещаемого от регулятора посредством ломаного рычага е. Перемещение рычага й меняет точ-куопоры рычага а, в зависимости от чего изменяется момент начала подъема клапана. С рычагом а связан воздушный тормоз/, способствующий более плавной посадке клапана на седло. К этому буферу прикреплен ро-ник с, который размыкает нож от рычага а в момент окончания процесса всасывания. Смешанное регулирование. На фиг. 37 дана конструкция смешанного регулирования Рейнгарта. Круглый золотник, перекрывающий три ряда окон, управляет впуском газа и воздуха в смешивательный прибор; верхние окна с и нижние а служат для впуска воздуха, средние Ь-для газа;  Фиг. 36.  Фиг. 3 7. нижний ряд окон служит для предварительного впуска воздуха. Кроме того, имеются еще две дроссельные заслонки е и d в воздушном и газовом трубопроводах. Перед началом всасывающего хода круглый золотник находится в нижнем положении, и открыты только верхние два ряда окон, но газ и воздух в них не поступают, т. к. дроссельные заслонки перекрывают впуск. Когда всасывающий клапан действием эксцентри- ковой штанги открывается, то золотник, связанный с другой штангой от того же эксцентрика, начинает подниматься и, закрывая средний и верхний ряд окон, открывает нижние окна, через которые входит чистый воздух, устремляющийся в цилиндр и оттесняющий остаточные газы. При дальнейшем споем движении золотник особым роликом разобщается со штангой и под действием пружины идет вниз, открьшая верхние два ряда окон и закрывая нижний ряд для предварительного впуска воздуха. К этому времени дроссельные заслонки, связан-HF>ie с всасывающим клапаном, уже открыты, и через верхние окна поступают газ и воздух, перемешиваются и входят в цилиндр. В конце хода всасывания всасывающий клапан закрывается, так гке как и дроссельные заслонки, золотник снова сообщается со штангой, и все готово к следующему процессу. Итак, в цилиндр поступает сначала переменное количество чистого воздуха, а в конце-соответствующее количество газовой смеси постоянного состава. Наполнение цилиндра продолжается в течение всего всасываюш,его хода, почему давление сжатия все время и остается постоянным. Регулирование производится путем изменения момента открытия окон для составных частей рабочей смеси. Конец всасывания рабочей смеси при всех па-грузках бывает постоянен. Достоинством регулирования Рейнгарта является то, что предварительно впущенный воздух, отгоняя остаточные газы, сам мало перемешивается с впущенной вслед за ним в цилиндр рабочей смесью, благодаря чему к моменту сгорания мы всегда имеем чистую однородную смесь наивыгоднейшего состава. При персхменных нагрузках зона, разделяющая чистый воздух и рабочую смесь, меняет свое положение, и при псиной нагрузке в цилиндр поступает только рабочая смесь. В этой конструкции выхлопной клапан монтирован сбоку, что облегчает возможность хорошего охлаждения и уменьшает размер конструкции, но, с другой стороны, является недостатком в термич. отношении, т. к. пространство сгорания является вытянутым в виде трубы, что ухудшает сгорание. На несколько ином принципе основана конструкция смешанного регулирования Месса (фиг. 38 и 39). При переходе от больших нагрузок к малым качественное регулирование становится невыгодным, так как с переходом к более бедным смесям воспламенение, а с ним и теп.г10использоваиие ухудшаются. Поэтому является более выгодным, в целях сохранения хорошего теплоисполь-зования, при малых нагрузках переходить к количественному регулированию. Это и делает Месс в своей конструкции, сохраняя при этом определенный, наивыгоднейший для данного топ.тхива состав смеси. Со шпинделем всасывающего клапана связан при помощи пальца q поршневой золотпик fe с двумя рядами окон ii и т, которые открывают соответственно воздушный канал г и газовый канал т. Шпиндель клапана движется в трубке р, связанной вверху при помощи шарнира \ с регулятором и получающей от него вращательное дви- жение, которое она передает, захватьгеая внизу палец q, норпхневому золотнику к. Окна поршневого золотника расположены таким образом, что газовый канал начинает перекрьгеаться, а окна для впуска воздуха остаются еще некоторое время открытыми полностью. Лишь при малых нагрузках  Фиг. 38. Фиг. 39. (положение III на фиг. 38 и 39) вместе с газовыми окнами начинают перекрываться и окна для воздуха, т. е. дросселируются одновременно и газ и воздух, и регулирование из качественного становится количественным при наилучшем качестве смеси, установленном заранее. Пололсение I на фиг. 38 и 39 соответствует пололению при перегрузке двигателя, когда газовые окна открыты наиболее полно и в цилиндр поступает богатая смесь. Положение II соответствует норм, нагрузке. Регулирование Месса дало иа практике хорошие результаты Конструктивное описание Д. в. с. см Двигатели газовые, Двигатели Дизеля, Двигатели судовые, Двигатели нефтяные мелкие Лит.: см. Двигатели Дизеля. Н. Брилинг ДВИГАТЕЛИ ГАЗОВЫЕ, двигатели вну треннего сгорания, работающие на газообразном топливе (естественном или генераторном), которое, перемешиваясь с воздухом до поступления в рабочий цилиндр, образует горючую смесь. * Различая эти двигатели по роду потребляемого топлива, необходимо отметить громадное значение Д. г., работающих на колошниковых газах доменного процесса, т. к., несмотря на сравнительную калориметрическую бедность этих газов, общее количество их тепловой энергии очень велико: в одной только Германии, по современным данным, выплавляется в год около 12 млн. m чугуна, а так как потребление кокса составляет в среднем 1 m на каждую т чугуна, то выход колошникового газа в Германии достигает 45 млрд. м в год. Д. г., работающие на колошниковых газах, не являются, конечно, исключительными потребителями этой огромной энергии, т.к. наряду с ними весьма большое распространение имеют и паросиловые установки, но в настоящее время Д. г. несомненно количественно преобладают, несмотря на весьма высокие первоначальные затраты. Современная паровая турбина, благодаря очень высокой утилизации теп- ла, является серьезным конкурентом Д. г., так как основное преимущество последних-высокий кпд-немногим превосходит кпд современной турбины. Выбор того njra иного типа силового хозяйства м. б. решен лишь на основании реальных местных факторов. Своим развитием Д. г. обязаны тому, что для их работы могут быть использованы в качестве топлива различные сорта дешевых газов. Д. г. начинают появляться в России немногим позже, чем за границей. Пионером их применения явилась металлургическая промышленность юга России (Днепровский з-д-1902 г. и Петровский з-д) и Урала (На-деждинский з-д-1904 г. и Кыштымский з-д); металлургическая же промышленность и осталась главным потребителем этих машин. Подавляющее большинство Д. г. работает на колошниковом газе и имеет своим назначением обслуживание главным образом воздуходувок и генераторов переменного и постоянного тока. Общая мощность газовых двигателей, установленных до сих пор р. СССР, (по данным проф. Д. Д. Фцлиппова) выралсается величиной в 100 ООО IP. Конструкция Д. г. за 30 лет ее развития нашла свои установившиеся формы, по крайней мере у старейншх фирм. Так, MAN, Deutz, Thyssen, Korting, Krupp, Tosi, So-ci6t6 Cockerille строят горизонтальные четырехтактные двигатели с цилиндрами двойного действия тендем; лишь три крупных фирмы (Giildner, Lokom.-u. Maschinenfabrik и National) применяют вертикальную конструкцию, ограничиваясь, впрочем, сравнительно небольшими мощностями. На фиг, 1  Фиг. 1. показана конструктивная схема двухтактного двигателя фирмы Maschinen-A.-G. v. Klein; поршни п,п охлаждаются водой; впуском в цилиндр управляют клапаны к, к; выпуском-продувочные окна о, о. Несмотря на ряд общеизвестных преимуществ вертикального типа (меньшее трение поршней, лучшее уравновешивание и т. д.), горизонтальная конструкция Д. г. получила почти исключительное распространение. Это объясняется тем, что условия эксплоатации Д. г. требуют частой переборки и чистки клапанов, и доступность частехг в горизонтальных машинах значительно сокращает простой. Кроме того, твердые образования в продуктах горения и механич. негорючие загрязнения газа, скопляясь в нижней части цилиндра, легче выдуваются выхлопными газами. Немаловажными преимуществами являются такне возможность расположения горизонтальных двигателей в сравнительно низких помещениях и удобство общего наблюдения. Поэтому в настоящее время горизонтальные машины получили исключительную монополию на большие мощности. Что касается преобладания четырехтактного типа машин, то это надо объяснить большей их экономичностью,.ибо необходимая ровная, безвихревая продувка двухтактных двигателей далеко не всегда осуществляется, следствием чего является недостаточная очистка или утечка газа через выхлопные органы двигателя. Современная конструкция в основном лишь немногим отличается от старой, тогда как детали претерпели в течение ряда лет  Разрез по СД весьма серьезные конструктивные изменения. Эти изменения имели целью достижение большей простоты и взаимозаменяемости деталей и были обусловлены соответственным выбором материала. Стальное литье для цилиндров не нашло себе применения вследствие сложности формы и боль-ишх тепловых удлинений стали. Напротив, поршни всех диаметров с большим успехом отливаются в настоящее время из стали. Следует, впрочем, отметить, что из стали отливают только т. и. нетрущиеся поршни, в то время как материалом для остальных слулшт чугун. Введение в обиход нетру-щихся стальных поршней повлекло за собою усложнение обработки поршневых штоков. Оси последних придается форма, примерно соответствующая очертанию упругой линии нагруженного поршнем штока, подпертого с двух сторон ползунами. В монтированной машине такой гнутый шток прогибается под действием веса поршня и принимает прямолинейное очертание, предохраняя так. обр., поршень от соприкосновения со стенками цилиндра (трутся только уплот-нительные кольца). Точное центрирование штока относительно оси цилиндра имеет большое значение для сохранения уплотнений в крышках цилиндров. Тигельную сталь, шедшую раньше на поделку поршневых штоков, удалось с успехом заменить более дешевой, тщательно прокованной мартеновской сталью. Переконструирована также и рама, отливаемая из нескольких частей. Для двигателей больших мощностей цилиндры (фиг. 2) отливаются разъемными по сечению АВ, с водяной рубашкой рр  Фиг. 3. большой емкости. Материал-мягкий и вязкий чугун. В середину цилиндра загоняется букса б из твердого чугуна, могущая свободно расширяться в осевом направлении. Фирма Тиссен отливает неразъемные цилиндры и для больших мощностей. Наиболее существенным усовершенствованием надо признать упразднение специ-ального, отдельно приводимого в действие смесительного клапана. В новых конструкциях Ш функции смесительн.ор- ганов выполняют впус- кные клапаны; они же осуществляют и регулирование. Помимо упрощения и удешевления распределения и регулирования, это нововведение значительно упростило и ускорило процесс периодич. чистки цилиндров; этому обстоятельству новая конструкция (фиг. 3). обязана своим всеобщим распространением. В двигателях воздуходувок обычно имеется ручное регулирование, в противоположность газодинамо, где применяется автома-тич. регулятор. Причина заключается в различии постоянства нагрузки обоих видов двигателей. Число оборотов Д. г. большой мощности обычно невелико-около 100 об/м. Приведение клапанов в действие осуществляется при помощи горизонтального распределительного вала, получающего движение от коленчатого вала посредством промежуточного вала. Регулятор обычно помещается на распределительном или промежуточном валу, чаще всего посредине рамы, воздействуя на газораспределение при помощи так называемого регуляторного валика. Собственно привод клапанов осуществляется часто при помощи катящихся один по другому профилированных рычагов с перемещающимся мгновенным центром вращения. Весьма сильные клапанные пружины п,п (фиг. 4), применение к-рых вызывается наличием больших масс движущихся частей клапанов /с и их приводов, создают серьезные затруднения при применении кулачкового распределения, а поэтому последняя конструкция применяется лишь в Д. г. малых мощностей. Значительное распространение имеют и эксцентриковые распределения, главн. образом в Д. г. больших мощностей. Необходимое, с точки зрения газораспределения, перекрывание выхлопного и всасывающего клапанов дает возможность горячим выхлопным газам войти в соприко-  Фиг. 4.

|