|

|

|

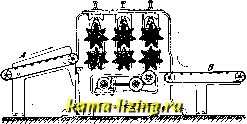

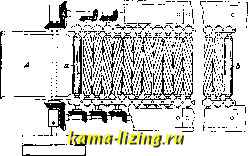

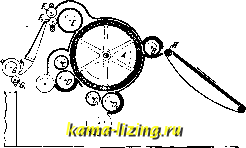

Литература --> Графическое определение перемещений А. Герцога, Шапошникова, средний состав воздушно-сухих волокон составляют: 62,48-163,76% клетчатки; 9,868,93% воды; 1,03% вешеств, экстрагируемых водой; 24,32-i-24,41% инкрустируюших веществ; 0,39% жира и воска; 0,68% золы. Столь высокое содержание инкрустирующих веществ указывает на значи- / тсиьный процесс одревесне- / ния, захватывающий стебель  OS Ю ts so ZS 30 35 40 45 so S5 so № 70 75 ) 85 so S5 m?i Фиг. 2. В момент его развития. Этим обстоятельством и объясняется относительная грубость и жесткость джутового волокна но сравнению, например, с льняным. Удельный вес длеутового волокна составляет 1,436. Нормальная влалность для джута составляет 13,75%, против 12% для льна и пеньки. На фиг. 2 приводится кривая, которая указывает процентное содержание влаги по отношению к сухому материалу при разной относительной влалности воздуха. По данным проф. Шапошникова, норма влажности должна быть принята в 14%; в его опытах джут, принимая более 27% влажности, оставался сухим наощунь. Высокая, по сравнению с другими лубяными волокнами, гигроскопичность имеет большое значение на практике. По крепости Д. занимает среди наиболее распространенных лубяных волокон последнее место: так, крепость льна 61, пеньки 53,6, а джута 37,9 кг/мм. В химическом отношении Д. значительно отличается от других растительных волокон. Джутовое волокно, по исследованиям Кросса п Бевана, состоит из целлюлозы, с значительной примесью лигнина, а также бастозы, которая родственна лигнину, но отличается своей гибкостью. Д. обладает свойством прочно окрашиваться без предварительной подготовки основными анилиновыми красителями. При обработке флороглюцином джутовое волокно окрашивается в красиглй цвет; при обработке иодом и серной кислотой-в коричневый цвет, хлор-цинк-иодом- в слабо фиолетовый цвет, сернокислым анилином-в темнолелтый цвет. Бастоза весьма легко окисляется, на чем и основана характерная для нее цветная реакция образования турнбулиевой сини. Для отбелки джутового волокна применяют только щелочные реактивы; кислот следует, по возможности, избегать; нельзя также применять кальциевых солей. Под влиянием щелочных растворов--едких щелочей, извести, мыла и других-джутовое всяокно сильно набухает и нек-рые его составные части переходят в раствор, однако, при правильной обработке волокно от этого не только не страдает, по даже укрепляется. Благодаря способности волокна Д. легко окрашиваться в разные цвета на практике получили большое распространение крашеные джутовые пряжа и ткани для декоративн. целей, ковров и т. п. Прядение Д. В зависимости от своего назначения пряжа получается двумя способами: коротким прядением и длинным. По первому способу получается пряжа до 12-го номера, по второму-более тонкая, до 30-го номера, а в последнее время, благодаря усовершенствованию техники прядения Д.,- даже до 35-го номера. Д. поступает на фабрику сильно сирессованным и для предварительного разрыхления поступает на машину- кипоразбиватель, представленный на фиг. 3. Материал кладется на бесконечное полотно А и подводится им к первой паре рифленых вальцов, которыми он разминается и затем передается следующей паре; по выходе из последней пары (третьей) материал падает на отводящее бесконечное полотно В. Нижние вальцы-принудительного движения, верхние - нажимные. Число об/мин. главного вала равно 80. Производительность машины-одна кипа в 2 минуты. Следующей операцией является умягчение Д. при помощи поливки и пропитки его эмульсией (из воды, масла, ворвани, мыла и т. п.). Такое умягчение производится двояким путем: или джутовые пучки укладывают рядами в специальные ящики и каждый ряд поливают из ручной лейки или рукава, или же поливка производится непосредственно на мяльной машине и после этого джут укладывается в специальные ящики. Наиболее употребителен первый способ. При поливке необходимо смачивать обильнее комлевые части, как наиболее грубые и жесткие. В виду жесткости длеутового волокна процесс эмульгирования имеет важное значение для всего дальнейшего процесса прядения. Количество и состав употребляемой эмульсии зависят от качества волокна. Летом поливка должна быть больше в виду быстрого высыхания, зимою - меньше. Наиболее употребительны следующие рецепты замасливания (считая на 1 т волокна): 1) воды 160-240 л, ворвани 10-22,5 кг, минерального масла 10--13 кг; 2) китового жира 6,7 л, тюленьего жира 6,7 л, минерального масла Q,2 л, мыла 1 кг и воды 133,2 л; 3) для тонкой пряжи-китового жира 10,5 л, тюленьего жира 10,5 л, минерального масла  Фиг. 3. 3,6 л, воды 133,2 л. На некоторых ф-ках СССР применяется следующий состав: дельфиньего лшра 8 кг, зеленого мыла 1,5 кг, кальцинированной соды 1,4 кг, каустическ. соды 0,3 кг, керосина 2 кг, олеонафта 23,5 кг и воды 300 л. Важно, чтобы волокно пропиталось равномерно по всему ящику, и потому оно выдерживается в нем, в зависимости от помещения и качества волокна, 24-1-48 час. Следующим процессом является механич. мягчение. Эту работу выполняют на джутовых мялках разных типов и форм. В мялке з-да Lawson (Лидс) имеется 6 пар рифленых вальцов, расположенных по дуге круга. Теоретическ. производительность этой мащины равна 7 ш за 8 часов работы. В промыщ-ленности пользуются преимущественно мялкой типа Urquhart, Lindsay & С (фиг. 4). В пей имеется 39 пар плющильных вальцов, из которых нижние-приводные, верхние- нажимные. Первая а и последняя Ь пары имеют прямые рифли, расположенные параллельно оси вальцов, в остальных-рифли идут но винтовой линии, чередуясь направлениями. Вследствие такого расположения рифлей происходит распластывание  Фиг. 4. материала, разделение пучка и слипщихся в ленточку волокон. Материал подается к первой паре вальцов вручную по столу J.. Теоретическая производительность мялки Urquhart при 135 об/м. главн. вала-11 т за 8 часов. Для получения хорошего и однородного прядильного материала необходимо отрезать или отрубать грубые комли; иногда удаляют также и верхушки. Удаленные комлевые и верхушечные части перерабатываются в пряжу низшего сорта. Удаление комлей производится разными способами: в одних случаях отрезают острым ножом или косой, обрубают топором, в других это делают машинным способом на разрывных или отрезочных машинах, в третьих- прочесывают комли на специальных расчесывающих машинах. После этого волокно джута готово к следующему процессу: предпрядению. В зависимости от характера прядения-короткого или длинного-волокно подвергается разной обработке. При коротком прядении волокно поступает прямо на карду. Этот процесс называется кардовани-е м. Основной целью кардования является: разъединение слипшихся волокон, раз деление их на технич. волокна, разрывание на более короткие, удаление пыли и коротких волоконцев и получение ленты. Эту операцию выполняют кардные поверхности, равномерно усаженные иглами. Прежде всего Д. поступает на т. п. г р у б у ю карду (Breaker card), где подвергается воздействию ИГО.ТГ главного барабана или цилиндра (фиг. 5), затем первого очистителя, первого рабочего вальяна, второго очистителя и второго рабочего вальяна. Т. о. происходит разъедтшение, разрывание и распрям.яение отдельных волокон, к-рые выходят между рифлеными чугун, вальцами в виде широкой ленты. Работа основана на действии игол, имеющих перекрестное направление; передача с одной рабочей поверхности на другую обусловлена разностью периферич. скоростей. Карда з-да James F. Low & С (Мани-фит близ Денди) изображена на фиг. 5: цилиндр А, питатель В, рабочие вальяны С и С-г очистители В и В, съемный вальян жестяного барабана F, вытяжной цилиндр Р, выпускные цилиндры G и Gi, деревянный, ролик бесконечного полотна Н. Производительность карды-около 1 m за 8 часов.-Средняя длина технических волокон в ленте с грубой карды равна 50 см. Грубые карды бывают: 1) с одним съемным вальяном и двумя парами рабочих очистителей, распОло-леенных внизу машины (Single doffer breaker card), 2) с тем же количеством цилиндров, но расположенных вверху машины (Up striker breaker card), и 3) с двумя съемными вальянами и двойным числом остальных пи-линдров (Double doffer breaker card). После грубой карды волокно джута в виде ленты переходит на тонкую карду (Finisher card). Эта машина работает по тому же принципу, как и грубая карда, но выполняет дальнейшую, более тщательную обработку волокон: дополнительно укорачивает их с приданием возмоленой равномерности, очищает, выпрямляет и, наконец, сообщает им некоторую параллелизацию , нарушенную грубой кардой. Кроме того, па тонкой карде происходит сдваивание и вместе с тем уравнивание ленты. Тонкая карда имеет более частые и более тонкие иглы (гарнитуры). Питание тонкой карды происходит двумя путями: или лента с грубой карды непосредственно переходит на бесконечное полотно топкой карды, или же грубокардные ленты  Фиг. 5. предварительно соединяются в виде двух или трех свитков на особой машине (Lap machine) и затем уже передаются питателю кардмашины. При этом способе возможна дублировка до 18 лент, тогда как обычх.ю она не превышает 10. В зависимости от требуемого номера пряжи тонкие карды бывают: 1) с одним съемным и тремя парами рабочих цилиндров, 2) с одним съемным и четырьмя парами рабочих цилиндров и 3) с двумя съемными и четырьмя парами рабочих цилиндров. Производительность такой карды определяется в среднем в 525 кг за 8 часов. Тонкие карды изготовляются теми же фирмами, что и грубые карды. Для дальнейшей обработки после хардова-ния применяются так. наз. ленточные машины. Задача ленточных машин заключается в том, чтобы ленту с тонкой карды дублировать, вытянуть и расположить волокна параллельно. Основную часть ленточных машин составляет гребнечесальный аппарат. В зависимости от назначения и качества иряжи волокно проходит через две или три ленточных машины, к-рые в основном построены на тех же принципах, что и ленточные машины на льняных ф-ках. Для более грубой пряжи работают па двух ленточных машинах, для более тонкой-на трех. На некоторых предприятиях для получения более ровной и чистой пряжи даже средние и низкие номера подвергаются проработке на трех ленточных машинах. Вторая ленточная имеет лишь более тонкие и частые иглы, чем первая, и расстояние между приемными и вытяжными валиками во второй меньше, чем в первой; третья ленточная имеет еще более тонкие и частые иглы, чем вторая. Каждая ленточная машина имеет не менее трех самостоятельных головок. В зависимости от устройства гребнечесального аппарата, различают три типа ленточных машин: 1) Rotary drawing frame с вращающимся цилиндрическим гребнем; 2) Pushbar drawing frame, в к-рой гребни движутся от зубчаток; 3) Spiral drawing frame, в которой плоские гребии получают движение от червяка. С последней ленточн. машины лента поступает на машину, имеющую назначение произвести дальнейшее вытягивание, прочесывание, а после этого скручивание и намотку на катушку. Эта часть работы относится к грубопрядильно-му процессу и производится иа банкаброше. Для установления степени крутки существуют специальные таблицы соответственно номерам пряжи. Банкаброш состоит из механизмов: вытяжного, гребнечесального, крутильного и навивального. Банкаброши 8 час. равна П 60 8 ярдов; весовая про- о ]/ NE . 36 изводительность в английских фн. за 8 часов равна f :300\- . \ai/NB-36 /NE Последним процессом для получения пря-лш является работа прядильного ватера, который превращает ровницу в пряжу. На этой машине достигается необходимая тонина при помощи вытягивания ровницы в пределах соответствующего номера и производится окончательная крутка для получения крепости. Пряжа затем наматывается на катушку. Прядение (см.) джута производится на сухом ватере; мокрое прядение, вследствие малой длины элементарных волокон, не практикуется. Ватеры двусторонние бывают с разным числом веретен, а именно: 144 160 172 184 200 21G Число веретен 128 Деление веретена в дм., . 5 4Va Число об/м. . 2000 2200 2800 3V. 3 000 3V 3V4 3 3 200 3400 ЗбОв Для пряжи от IVa до 2V2 применяются катушки в 5 , для №№ от 4 до 6 применяются катушки в 4 , для № 10-катушки в 3V2 или 2>U . Этим процессом заканчивается процесс короткого прядения. Длинное джутовое прядение (Jute line garn) разнится от короткого только в части подготовки ленты. Вместо пропуска на кардах волокно после отделения от верхушечных и комлевых частей обрабатывается на чесальных машинах (гекЛипг). Затем, для получения ленты, Д. поступает на раскладочную машину. Длина волокна после раскладочной машины доводится до 75 см, в то время как в коротком прядении после кардования она доходит до 25-35 см. С прядильного ватера как длинного, так и короткого прядения пряжа поступает па клубочные или шпульные машины, после чего передается в ткацкий отдел для выработки тканей. В табл. 1 приводятся примерные Табл. 1. - Планы прядения джута.

строят на 56, 64, 72, 80 веретен. Размер катушек 10x5 , число об/мин. веретена ~ 700, производительность банкаброшного веретена в 1 мин. равна ~= где п- число оборотов веретена, а-коэфф. крутки, NE-англ. номер, т. е. число мотков по 300 ярдов в 1 англ. фунте (1 ярд=36 ). Отсюда теоретическ. производительность за планы прядения для номеров от 1V2 до 7 в англ. нумерации(по данным Н. Н.Лебедева). Существуют три способа нумерации джутовой пряжи: щотландская (NS) указывает число англ. фн. в 14 400 ярдах пряжи; англ. нумерация (NE) указывает число мотков по 300 ярдов пряжи в 1 англ. фн.; метрическая нумерация (NM), употребляемая реже других, указывает число км пряжи в 1 кг. Перевод с одной системы нумерации на др. делается по след. ф-ле: NE = = 1,653575 NM.

|