|

|

|

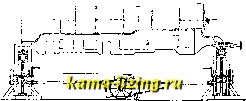

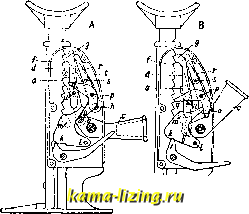

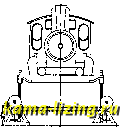

Литература --> Доменное производство металла часть извести заменена магнезией и закисью железа, а часть глинозема-окисью железа. Наличие в них аморфной кремнекислоты дает им способность при смешении с известью и водой образовывать нерастворимые в воде гидраты силикатов и алюминатов, служащие в качестве цементов. Д. ш., идущие на гидравлические цементы, должны иметь отношение СаО ; SiO2 не менее 1. Наиболее выгодным отношением СаО:8102:А120зЯвляется 1:0,65: 0,35. Эти Д. ш. получаются гл. обр. при выплавке литейн. чугунов, имеют серый цвет и состав: 2527% SiO а, 820% AlgOg, до 1,5% РСаОз, 44-52% СаО, 12% CaS04, до 3% MgO, до 3% МпО, до 3%, CaS, до 2% FeO. Гидравличность их значительно повышается гранулированием (см. Грануляция шлака). Измельченный в тонкую муку шлак просеивают и смешивают с порошком гашен, извести (lO-i-15%, в зависимости от основности). Такой продукт называется шлаковым цементом (пуццолановым цементом). Состав его: 54--60СаО, 20-25% SiOa, 0,65,0% MgO, 915% AlaOg+FCaOs, 0,8-2,6% SOg. Уд. в. его ок. 2,8. Шлаковый цемент относится к числу медленно схватывающихся; применяется гл. обр. при постройке фундаментов и в подводных бетонных сооружениях. Сопротивление на разрыв у шлакового цемента без песка менее, чем у портландского, но растворы его с песком обладают нередко большим сопротивлением: сопротивление на разрыв по истечении 7 дней 14-19 кг/см, по истечении 28 дней 204-27 кг/см. Иногда из шлакового цемента формуют кирпичи, к-рые затем обжигаются в печах до спекания, измельчаются и после просеивания идут в упаковку. Такой продукт называется настоящим шлаковым портландским цементом; он не уступает по своим качествам настоящ. портландскому цементу. Наконец, встречается также т. н. смешанный цемент или исслезный портландский це-м е и т-смесь настоящего нортланд. цемента (70%) с гранулированным Д. ш. (до 30%). Тепловая изоляция. Д. ш., будучи во многих случаях весьма пористыми и состоя, кроме того, из вещества малой теплопроводности, применяются как непосредственно, так и в виде ваты или бетонов в качестве тепловой изоляции. В табл. 1 дана сводка относящихся сюда данных. Искусственные камни и стекольная масса. Обладая большой твердостью и прочностью, Д. ш. дают хороший материал для производства искусственного строительного и мостильного камня. Производство ведется либо отливкой (способ Вуд-ворта) либо цементированием (способ Зейд-та). В первом случае шлак при Г ок. 1 700° выливается в открытые сверху раскидные формы из литого чугуна, расположенные по окружности вращающегося горизонтального круга и при вращении его последовательно наполняющиеся расплавленной массой. Затвердевающая отливка поступает в особую печь для отжига,т. к. в противном случае образуются трещины. Стенки форм обмазывают известью, предохраняющей отливку от быстрого охлаждения и обеспечивающей отставание отливки от формы. По твердости этот искусственный камень не уступает граниту. Он применяется в особенности в Англии и идет на мостовые и как массивы для подводных сооружений. Существуют и другие способы отливки шлаковых камней. Для получения цементированных камней гранулированный Д. ш. смешивают с гипсом, известью и окалиной железа; полученная пластическая масса прессуется и с течением времени затвердевает на воздухе. Такие камни обладают твердостью и упругостью, допускают вбивание гвоздей, легко обтесываются, не крошатся и не разрушаются от мороза. С годами прочность и твердость их значительно возрастает (например, в 5 раз по прошествии трех лет сравнительно с камнями двухмесячными). Д. ш. идет таюке на бетонные и другие смеси с различными цементами, в частности, напр., с сорелевским магнезиальным (один из видов ксилолита). Вылитый в воду расплавленный Д. ш., или вспененный струей пара, дает искусственную пемзу, а при других приемах работ-и с к у с с т-венный мрамор. Другое применение Д. ш.-производство эмалей, глазури и полив для глиняных и метал, изделий, производство искусственных драгоценных камней (на Урале шлифуют различные подходящие по текстуре и цвету шлаки). Д. ш., близкие по составу к стеклам, идут также на стекольные заводы: варка шлаков со щелочами и кремнеземом дает бутылочное стекло. Использование Д. ш. как материала для искусственных силикатов требует предварительного обессеривания его прокалкой докрасна в воздушной струе, отмучиванием и вторич. прокалкой или выветриванием на воздухе. Искусственное удобрение. Различные шлаки содержат в себе фосфорную к-ту, притом в легко усвояемой растениями форме, и потому служат важным видом с.-х. удобрений. Наиболее ценен в этом отношении шлак, получающийся при переработке чугуна на сталь при основном процессе по способу Томаса и Гилькрайста-тонкий порошок серо-бурого цвета, носящий название томасова шлака (томасшлак). Он содержит от 8 до 24% (обычно 17-18%) фосфорного ангидрида, в виде тетракальциевофосфорно-кислой соли (4СаО-Р205),растворимой в слабых к-тах. О значительности потребления этого шлака свидетельствуют следующие числа: в 1912 г. в Европе производилось4млн.т томасова шлака-в Германии 2,5 млн. т, во Франции 679 тыс. т, в Бельгии 534 тыс. т, в Англии 150 тыс. т, в остальных странах 150 тыс. т. Для удобрения применяются также мартеновские шлаки, искусственные фосфаты Уолтера (WoIter) или Уиборга (Wi-borgh), а в нек-рых случаях доменные. Однако, все они содержат меньшее количество фосфорного ангидрида, и потому подмесь их к томасову шлаку считается подделкой. Получение чугуна. Зерна чугуна в нек-рых, особенно древесноугольных, шлаках иногда извлекают обратно путем раздробления шлаков, промывки и переплавки их. Шлак сварочных и т. п. печей поступает для переплавки в доменную печь. Дорожное строительство. На постройку дорог идут кислые шлаки, которые получаются при выплавке томасова и переделочного чугуна. А. Ю. Серк, руководствуясь германскими Руководящими указаниями по производству и поставке Д. ш. в качестве дорожных строительных материалов (1928 г.), наметил следующие приемочные технич. условия: 1) дорожный шлаковый материал должен отличаться равномерным плотным и мелкокристаллич. сложением; стекловатые кусни не должны превышать по весу 5% от общего количества; 2) щебень должен иметь по возможности кубич. форму и острые грани, плоские куски отбрасывают; 3) гигроскопичность шлака д. б. не более, 3% по весу; 4) явления распада в шлаковом щебне в общем недопустимы; количество распадающихся кусков во всяком случае не должно превьндать 4%; 5) сопротивление сжатию, измеренное на вырезанных из шлака кубиках, должно составлять не менее 1 200 кг/см; 6) вес 1 мелкого шлакового щебня при размере кусков от 3 до 6 см должен быть не менее 1 250 кг. Лит.: Л и п и н В. Н., Металлургия чугуна, железа и стали, т. 1, 2 изд.. Л., 1925; Френкель В., Краткий курс металлургии на физ.-химич. основе, М.-Л., 1927;БочварА.М., Утилизация доменных шлаков,СПБ, 1903; Дементьев К.Г., Технология строит, материалов, Киев, 1912; Прянишников Д. П., Учение об удобрении, 5 изд., Берлин, 1922; Отрыганов, Журнал опытной агрономии , СПБ, 1910; Л ю б а в и н И. Н., Технич. химия,т. 3,ч. 1, М., 1903; С е р к А. Ю., Доменный шлак как дорожно-строит. материал, МС , 1928, т. 3, 1J-12, стр. 849; Г. П. 281349, 281444, 281474 и др. (отжиг шлаковых отливок); Р а S S о W Н., Die Hocliofensclilacke in d. Zementindustrie, Wurzburg, 1908; H о о d F., Teclini-sche Rundschau*, В., 1905, p. 145 (описание шлаковых кадгаей); P г e i n d 1 M., Tonindustrie-Ztg , В., B. 37, p. 2060; M a t h e s i u s, Physikal. u. chem. Grund-lagen d. Eisenhiittenwesens, 2 Aufl., Halle a/S., 1924; Richtlinien f. d. Herstellung u. Lieferung v. Hocli-ofenschlacke als Strassen-Baustoff, St. u. E. , 1928, 18; J e n s с h E., Z. ang. Ch. , 1895, Jg. 9, p. 222 (бутылочное стекло); E 1 1 w i t z, Z. d. VDI , Jg. 57, p. 858, (строительн. применения): К г о p f, Zement , Charlottenburg, 1921, p. 651 (воздействие различных агентов); Jahresberichte iiber d. Leistung d. chem. Technologie , Lpz., 1886, p. 52 (таблица состава разных шлаков); О s t w а 1 d W., Feuerungstechnik , Lpz., 1919, .Tg. 7. p. 77 (улучшение я1лаков присадками); Elbers Н. D., <?Techniker , Berlin-New York, 1883, p. 328 (улучшение шлаков); Tetmayer, Jahresberichte iiber d. Leistung d. chemlschen Tecli-nologie , Leipzig, 1886, p. 579 (грануляция); J a n t-z en G., Stahl und Eisen , 1910, p. 824 (воздушная грануляция). п. флоренский. ДОМКРАТЫ, подъемные приспособления, в большинстве случаев ручные, с незначительной высотой подъема. Д. доли<;ны отличаться компактностью конструкции и портативностью. По способу действия различают Д. винтовые, реечные и гидравлические. Винтовой Д. (фиг. 1) состоит из стального шпинделя с винтовой нарезкой, на верхнем конце которого помепена головка; шпиндель ходит в гайке, которая или жестко соединена со станиной Д. или может иметь относительное вращение. Подъем груза совершается посредством вращения шпинделя или гайки. Обыкновенно применяют одноходовую нарезку с четырехугольным или трапецеидальным сечением; угол подъема нарезки == 4-6°, благодаря чему Д. является самотормозящим, но его кпд мал (0,400,50). Вращение винта происходит при помощи рычага, вставляемого в отверстия в верхней утолщенной части шпин-  Фиг. 1. деля или при помощи трещотки (рычага с собачкой и храпового колеса); вращение гайки совершается обычно при помощи червяка или пары коническ. зубчаток. Винтовые Д. строятся с грузоподъемностью от 2 до 20 т, а в случае зубчатой передачи-до 70 т. Высота подъема 100-350 мм. Шпиндель винтовых Д. рассчитывается на сжатие и кручение, но последним можно пренебречь и принять допускаемое напряжение сжатия ка равным / нормального, а именно: для литой стали 700 кг/см, для литого железа 450 кг/см. Внутренний диам. шпинделя где Q - полезный груз в кг. Высоту гайки рассчитывают на давление в нарезке. Если Z-число витков на высоте Н гайки, h- ход винта, d-внешний диам. шпинделя, а к-допускаемое давление, то здесь к принимается 100 иг/ель при работе стали по бронзе или по литому железу, /с $ 75 кг/см-для литого железа по бронзе и /е 50 кг/см-для стали или литого железа по чугуну. К винтовым Д.принадлежат паровозные к о 3 л ы, состоящие из 2 винтовых Д., приводимых в движение при помощи зубчатой передачи от руки, а в последнее время п электромотором в 5-6 IP; поперечина из двутавровых балок, свободно лежащая на гайках Д., служит опорой для поднимаемого паровоза. Для подъема одного паровоза требуются две пары козел общей грузоподъемностью до 60 т; подъем до 1,75 м, расстояние между козлами 3,5-4 м. Внутренний диам. шпинделя паровозных козел рассчитывается по формуле: d = + 0,65 5,75 tg (or+ е) где ка берется 600 кг/см для литого железа и 900 кг/см для литой стали, а-угол подъема винтовой нарезки (обычно v- 4°), и о- угол трения материала винта о гайку (6°). Считая а=4° и е=6°, имеем: В случае особо д-тинных винтов необходимо проверять на продо.яьиый изгиб по ф-ле Эйлера или Тетмайера. Паровозные козлы с приводом от элехстромотора изобралгсны на фиг. 2. Подъем паровоза длится лишь 10-!-12 м. (против 45-ЬбО м. при ручной работе); мотор мощностью 5-1-6 IP (для 4 двадцатитонных козел). В реечных Д. рабочим э-тементом является стальная зубчатая рейка, приводимая в движение системой рычагов с собачками или шестерней, имеющей обычно лишь 4 зубца. Весь механизм заключается в де-peBiiHHyio или металлич. станину. Америк, реечный Д. изображен на фиг. 3. При поднятии груза (псиожение А) собачка а, соединенная болтом b с рычагом с, входит под действием спиральной пружины е, укрепленной другим концом в рычаге d, в зубцы рейки/. Другая собачка д, вращающаяся вокруг болта h, укрепленного в станине, задерживает рейку во время движения собачки а вниз. Собачка д вжимается в зубцы рейки спиральной пружиной t, второй конец к-рой укреплен в рычаге г, вращающемся вокруг оси S, составляющей одно целое с собачкой д. При спуске (положение В) нажимают рычаг i, поднимающий кулак к,  Фиг. 2. вращающийся вокруг оси I, при чем конец рычага заскакивает в вырез этого кулака. Выступом m кулак отклоняет рычаг j, а вместе с ним и собачку а вправо, при чем она выходит из зацепления с рейкой. Двигая рычаг с вниз, мы поднимаем собачку а, при чем одновременно ломаный рычаг о, вращающийся на пальце р рычага г и опирающийся своей левой частью q на ось и, отводит собачку д назад. После поворота на некоторый угол рычаг d соскакивает с упора ш, и собачка а заскакивает в своем верхнем положении в зубец рейки, при чем одновременно собачка д выходит из зацепления с рейкой и позволяет последней двигаться вниз на один зубец при поднятии рычага с. Эти Д. обладают весьма малым весом и поэтому часто применяются в автомобильном  Фиг. 3. деле. Реечные Д. строятся грузоподъемностью 1,520 т, подъем до 350-400 мм. Кпд реечных Д. равен 0,60,7. На фиг. 4 показан реечный Д. с двойной зубчатой передачей, подъемной силой в 4 т. Исходной точкой для расчета элементов реечного Д. является зубчатка, зацепляющаяся с рейкой. Шаг зуба t определяется из ф-лы 1=л/~, где Q-полезный груз в кг, с-  коэфф., а v=b: f=l,0-1-1,25(Ь-ширина рейки). Величина с принимается равной 100-1-210, что соответствует допускаемому напряжению на изгиб 1 600- 3 400 кг/сж. Такая высокая нагрузка возможна в виду увеличения жесткости шестеренки боковыми щеками и редкости полной нагрузки Д. Винтовые и реечные Д. широко применяются для поднятия автомобилей, частей машин при монтаже, в кораблестроении, транспорте и т. д. Эти Д. надежны, просты, легко обслуживаются, дешевы в эксплоата-ции и имеют небольшой износ. По конструкции деталей они очень разнообразны в зависимости от специальных целей, для к-рых предназначены. Для разматьшания кабелей с барабанов головка Д. имеет полукруглую канавку, куда вставляется ось барабана. Для поднятия рельсов применяют Д., снабженные прикрепленными к шпинделю щипцами для захвата головки рельса. Вместо щипцов можно прикрепить острогубцы для вытаскивания костылей. Для у увеличения подъема применяют часто Д. с двумя шпинделями (телескопическ. Д.). Два шпинделя, входящие один в другой, имеют одинаковую резьбу и снабжены на концах упорками. Поворачивая гайку, заставл;яют вывинчиваться наружный винт; когда он дойдет до конца и упрется в гайку, то начинает вращаться вместе с ней и заставляет вывинчиваться внутренний винт. Гидравлический Д. действует при помощи слшмаемой насосом жидкости, обыкновенно масла или воды, к к-рой в холоди, время примешивают /з глицерина. Гидравлич. Д. изображен на фиг. 5; он состоит из цилиндра А, служащего одновременно станиной; в цилиндре движется поршень а, снабженный наверху упором для принятия груза Ь, а внизу манжетой с. Упор имеет свешивающуюся вниз лапу для подъема грузов с низко расположенной точкой опоры.Жидкость наливается в ящик д и нагнетается под поршень Д. ручным насосом й через клапаны /г и г. Насос приводится в действие кулачком е посредством шестигранного вала и рычага /. Предохранительный клапан /с прикимается к своему гнезду .ломаным рьшагом I, снабженным в верхней части пружиной; натяжение последней устанавливают винтом т. Передаточное число гидравлич. Д. где rj-кпд Д., D и d-диаметры поршней рабочего и насосного, а-длина ручного рычага /, а b-плечо кулачка е. Цилиндр и поршень делаются в виду применяющихся высоких давлений (до 400 atm) из стального литья. Грузоподъемность гидравлическ. Д. до 300 т, кпд выше, чем у остальных систем, и достигает 0,7. В виду их значительной грузоподъемности и возможности приво- Фиг. 4.

|