|

|

|

Литература --> Доменное производство металла ДУПИОП Весьма большая тягучесть м. б. свойственна также,телам умеренной мягкости. Это можно пояснить, например, данными табл. 3. Табл. 3.-П РИМ ер взаимного несоответствия тягучести и мягкости.

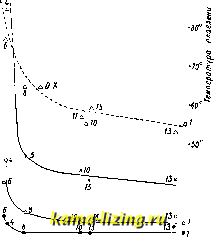

Из веществ разного происхождения и разных свойств, нетягучих и обладающих одинаковой степенью мягкости, иногда удается получить, ири одном и том же разбавлении третьим веществом в одной и той же иропор-ции, смеси одинаковой мягкости и приблизительно одинаковой тягучести; таковы, на-прим., нефтяной пек и естественный асфальт при разбав-тении тройным количеством масла. Но другой нефтяной пек, имевший первоначально такую ясе мягкость, как и асфальт, от небольших добавок масла делался пуаз 65tO 6500 6000 5500 5000 tfSOO < 3500\ ZDOQ 2500 2000 1500 1000 500 О Вязкость при 13° о ...... 177° ...... 20° d Jeunepamypa плавления -100 30°  to 20 30 <t0 SO 60 70 80 SO WO см Тягучесть при 25 Фиг. 4. мягче и тягучее, чем асфальт от ббльших добавок масла. Т. о., тягучесть и мягкость у разных веществ изменяются в одних случаях одинаково, а в других-разно. Технич. качества асфальтов и пеков, как строительных материалов, наглядно выступают при смешении этих веществ с возможно более подвижными маслами; для этого испытания оказалось пригодным тяжелое германское парафиновое масло (удельный вес 0,920 при 15°) из буроугольного дегтя. Из различных свойств асфальтов наибольшую связь с тягучестью показывают вязкость и затем t°n.i. (фиг. 4, точки относятся к асфальтам разного рода и происхождения). Лит.: Добрянский А. Ф., Анализ нефтяных продуктов, М.-Л., 1925,- Маркуссон И., Асфальт, М.-Л., 1926; Spielman Р., Bituminous Substances, L., 1925; Abraham П., Asphalts a. Allied Substances, N. Y., 1920; Tentative Standards, Standard ND 113-26T, American Society for Testing Materials (ASTM), Proceedings*, Philadelphia, 1928, p. 471-510; Cross R., Handbook of Petroleum, Asphalt, a. Natural Gas, Kansas, 1919, p. 341- 342, 1924, p. 480, 612; Lunge G. u. Berl E., Chemisch-technische Untersuchungsmethoden, B. 3, p. 295, 420-421, 7 Aufl., В., 1923; Kohler H. u. G r a e f e E., Die Chemie und Technologic d. natiirl. u. kiinstl. Asphalte, p. 399, 2 Auflage, Braunschweig, 1913; Klappel E., Asphalt- u. Teerlndustrie-Ztg , Berlin, 1927, 9, p. 217; Gary M., Mitteilungen aus d. Materlalprufungsamt zu Berlin-Dahlem , Berlin, 1915, B. 33, p. 210; Lagerquist J. u. Spanne H., Uber d. Anwendbarkeit verschiedener Asphalt-arten als vergiessbare elektrische Isoliermasse. ETZ , 1928, H. 38, p. 1395-1400. П. Флоренский. ДУПИОН, К О К О и-д В О й ни К, кокон, завитый двумя или несколькими шелковичн. червями, д. не годится для обычной размотки и является браком. Различают два основных вида Д.: 1) коконы, завитые двумя червями, имеющие сравнительно прави.п:ьпую форму, у к-рых поперечный диам. не бо.тее 4 длины кокона (по итал. классификации Doppi I), и 2) коконы неправильной, уродливой формы, завитые бо.яее чем двумя червями с очень большим поиеречн. диам. (Doppi II). Первый вид Д. разматывается в специальн. кокономотальпях, перерабатывающих только дупион, при чем Д. разматывается на шелк-сырец (в ровных денье : 60/80, 80/100, 100/120), находящий сбыт на блиясневосточ-ных и африканских рынках. Второй вид Д. не разматывается и находит применение в шелкопрядильном производстве (см. Шелкопрядение). Обычно процент Д. не превышает 8-10. Причинами Д. являются: 1) специфические особенности отдельных пород (китайские породы обычно дают больший %) и 2) неудовлетворительные условия выкормки, отсутствие хороших коконников. См. Кокономотание. в. Линде. Д У РАЛ Ю М И Н (дюралюмин, дуралюминий, дюралюминий, дюраль), силав с высокими механическ. качествами и низким уд. в. Состав Д.: 3,5-5,5% Си, 0,5% Mg, 0 ,5-0,8% Мп, остальное-алюминий []. Высокие механические качества Д. приобретает после термической обработки, состоящей в закалке и облагораживании сплава. Способность алюминиевых сплавов при нимать закалку была обнаружена в результате работ Герм, центр, станции для научно-техническ. исследований в Нейбабельсберге. Сотрудник станции, инж. Альфред Вильм, в 1909 г. взял патент на способ облагораживания магнийсодержащих сплавов алюминия; по этому патенту, сплавы нагревают до t° выше 420°, закаливают и оставляют вылеживаться ири обычной темп-ре. Во время этого вылеживания твердость и крепость сплава увеличиваются с течением времени до определенного предела (фиг. 1). В странах, не взявших патента на Д., под различными названиями запатентованы сплавы, по существу являющиеся Д. или близкие к  2 4 6.. Часы после закалки Фиг. 1. нему по химич. составу, механич. качествам и обработке: альфериум-во Франции; асие-раль-во Франции и Америке, 178 -в Америке; близкий к нему Y-сплав -в Англии. Сплав, аналогичный Д., в СССР получил название кольчугалюминий . Состав приведенных сплавов см. Спр. ТЭ, т. II. Разнообразие областей применения Д. вызвало повышенные требования к отдельным свойствам сплавов типа Д. и явилось при- чиной появления W 1214 16 18 202224 сплавов: нвонали-ум, альнеон-с высоким пределом текучести , алюзиль- с повышенной теплопроводностью, альдрей, телекталь-с повышенной электропроводностью, авиональ, конструкталь, сталюмин, ультралюмин-конструкционные, алюфон- литейный и т. д. Производство Д. Плавка Д. производится в железных и чаще в графитовых тиглях, а также в электрич. печах [2, ]. Плавка Д. в графитовых тиглях производится так. Тигли просушивают при 100- 150° в течение около 2-х недель, прокаливают до 300-375°, ставят в разогретый горн и производят засыпку кокса. По разогреве тигля и расплавленпи первой порции А1 присалшвают некрупными кусками тройную лигатуру (50-55% Си, 8-10% Мп и 40- 37% А1) и остальную часть А1. Конец плавки происходит при 680-700°. Перед самой отливкой для удаления окиси алюминия присаживают флюс (0,02 - 0,25% ZnClg). По прекращении выделения дыма тигель вынимают из горна и после снятия шлака присаживают необходимое по составу Д. количество магния. Литье при 700° или немного выше производится широкой струей в наклонную форму, со скоростью 0,2- 0,5 MJcK в зависимости от размеров отливаемой плиты (10-50 кг). Нагрев перед прокаткой в методических или муфельных печах производится в течение 5-12 ч. при 450-480°. Станы горячей прокатки имеют диаметр вальцов 600 мм, число оборотов 15-20 в мин. Плита размером 50 X 450 X 550 мм в 9 проходов прокатывается до толщины 16,5 мм. Поверхностные недостатки полос удаляются шабровкой. После вторичного нагрева следует горячая прокатка в 8 проходов до толщины 3 мм. Станы холодной прокатки имеют стальные вальцы с водяным охлаждением; диаметр вальцов 425-500 мм, число оборотов 20-30 в минуту. Прокатка после отжига ведется на подготовительном стане в 8--12 проходов до толщины 0,4 мм и на отделочном-в 20-30 проходов, со смазкой керосином и воском. Ход операций при прокатке на листы в 0,3 мм таков: разрезка 3-лш заготовки на ножницах, шабровка,протравка в 10%-ном растворе едкой щелочи и в смеси 1 ч. Н230+4ч. HNO3+15 ч. HgO до матовой поверхности листа, тщательная промывка в воде и протирка сухими опилка- ми, прокатка до 1,5 мм, отжиг при 390- 420°, браковка, шабровка, разрезка на ножницах, прокатка до 0,8 мм, отжиг нри 380- 400°, прокатка пирами листов до 0,4 - 0,45 мм, отжиг при 360-380°, протравка до глянцевой поверхности листа, чистка кар-довыми щетками, прокатка парами листов до 0,3-0,33 мм. Отжиг производят часто не в пламенных печах, а в соляных ваннах-печах (50% калиевой4-50% натриевой селитры). Продолжительность отжига листового дуралюмина (20 - 30 кг металла в 1 ООО кг селитры) в зависимости от толщины листов приведена в табл. 1. Табл. 1.-П р о д о л ж и т е л ь н о с т ь отжига листового Д. в зависимости от толщины листов.

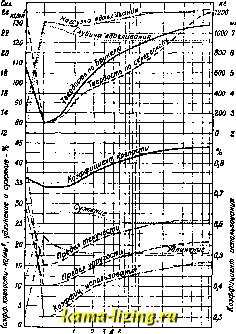

Дальнейшая термическая обработка зависит от требований поставки. Производство проволоки из Д. на Дюре-новских з-дах в Германии выполняется следующим образом. Круглая болванка 0 80 мм,  длиною 1 ООО мм нагревается до 480°. После 26 проходов проволока имеет 0 6 мм. Сечения после 13-26 проходов представлены на фиг. 2. Схема горячей прокатки изображена на фиг. 3. Для протяжки щ) 0 1 мм Мотор 640/Р трио окончат. -еэ 3 гбг+п ) )Дуо Фиг. 3. Грио подготовит. Трио запаси. Печи требуется с отжигами 12 протяжек. Отжиги производятся: I-после горячей прокати на jS 6 мм, II-между 1-й и 2-й протяжкой, III-между 2-й и 3-й протяжкой, IY-ме-леду 5-й и 6-й протяжкой, Y-между 8-й и 9-й протяжкой. После 12-й протяжки следует термическая обработка. Производство труб (например 30/28 мм в диам.) из Д. происходит путем горячей вы-прессовки на прессе Дика (под давлением 2 ООО т) трубы-заготовки 0 50/41 мм из болванки Д. 0 180JHJH и длиной 900 мм, предварительно нагретой до 480°. Данные дальнейших операций приведены в табл. 2. Табл. 2. - Данные протяжки труб.

Производство профилированного Д. происходит или путем прокатки, или выдавливанием на прессе Дика из болванок 0 178- 200 мм в горячем состоянии, или протяяе-кой из прокатанных лент. В СССР главным образом имеет применение последний способ. Протяжка производится, например, па двустороннем клещевом цепном стане с мотором 75 БР. Две цепи по 9 м длиной имеют скорость 15 MJCK. Механические качества дуралюмина, в зависимости от его химического состава и обработки, характеризуются в среднем такими величинами: Предел текучести (0,2% оста- точ. удлин.) Zs.......24-V-33 кг/мм Коэфф. крепости на разрыв Znmx............36 -н 44 Удлинение г (иа длине I = = 11,3у).........22-н10% Сужение поперечного сечения q............30 -f- 10% Испытание на удар (20 х 20 мм) S~ 5 кгм/см Твердость до Бринелю Hg . 70-h 130 кг/мм* Коэфф. крепости на срез S . 20 -ь 27 Модуль упругости при растяжении ............ 6 500 7 400 кг/лш Модуль упругости при срезе до 2 800 кг/мм* Механические качества Д. при различных <° и технические условия 1928 г. Стандартной комиссии Главметалла ВСНХ СССР на приемку сплавов типа Д. для авиастроения см. Спр. ТЭ, т. II. Нагартованием коэфф-т крепости может быть поднят до 59 кг/мм, предел текучести-до 56 кг/мм, Hjij.-до 164кг/мм. Удлинение при этом падает до 3-4%. Госуд. завод в Кольчугине (Ярославск. губ.) еще в 1924 году получал сплав типа Д. в листах с коэфф-том крепости 42,2 кг1м.ч при удлинении 22,2%, но тогда подобные качества были исключением. В настоящее время изготовляется листовой Д. с коэфф-том крепости в 40-42 кг/мм при удлинении 20- 22%. В практике, с целью быстрого определения по твердости коэфф-тов крепости на разрыв и на срез, считают: Z ,a:, = 0,S5Hsr кг/мм; S = 0,235 Hjjj. кг/мм 0,666 Z, a к/гмм. Термическая обработка. Нагрев Д. в обычном состоянии (отожженном или через несколько дней после закалки) до 170- 180°неведет к заметному изменению механич. качеств. Нагрев до ббльших f° ведет к понижению коэфф-та крепости. Наименьший коэффициент крепости сплав получает после г 60

заиални 2 3 4 5 Ючас. 1 2 5 4 5 время после закалки сут. Фиг-. 4. нагрева до 350-380°. При этом условия ох-лансдения после нагрева не имеют существенного значения. Подобная обработка м. б. названа отжигом. При нагреве до более высоких 1° большое влияние на механические качества Д. оказывает скорость охлаждения.  после после Ючас. 1 2 3 4 Scy/ir. прскаши закалки s/еый пое закни Фиг. 5. Быстрое охлаясдение в воде при t° 0--20° яв-.тяется основным видом закалки. В отличие от углеродистых сталей, резкая закалка Д. не приводит его непосредственно после охла-я-сдения в твердое состояние. Чем ниже f° закалочной среды, чем быстрее скорость ох-лаягдения после нагрева и чем выше была

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||