|

|

|

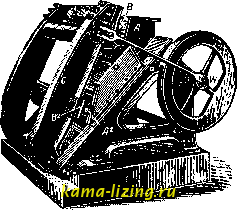

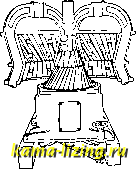

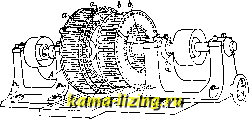

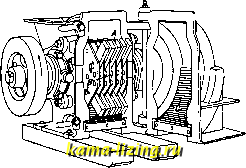

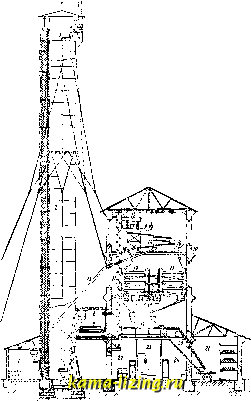

Литература --> Доменное производство металла тикальным кольцом, вращаемым от привода горизонтальным валом и тремя шарообразными валками; последние вращаются трением о кольцо или породу. Размол их отличается большой степенью измельчения; эти мельницы применяются в цементном, кирпичном и других производствах, где требуется сухое дробление, а также при измельчении тонко вкрапленных руд. В мельнице Кента вращение сообщается одному из валков, к-рый и приводит в движение кольцо и остальные валки. Шаровые и трубные мельницы-Д., действующие раздавливанием, соединенным с ударом и истирапием. Эти Д. применяются для мелкого и тонкого дробления наиболее твердых пород и пригодны как для сухого, так и для мокрого дробления. О конструкции их и характере работы см. Шаровые мельницы. 6) Для измельчения хрупких и м я г-кихнород применяются дробильные приборы, разделяющиеся на 3 класса:а) Д.,действующие раскалыванием, б) разрывом и в) свободным ударом. а) Представителем первого класса является игловая Д. сист. Гумбольта, приспособленная для крупного дробления, гл. обр.,  Фиг. 12. хрупких пород, например углей. Д. состоит (фиг. 12) из двух рабочих камер А и А, куда периодически входят иглы В,В, укрепленные в качающейся челюсти С, получающей движение от эксцентриков посредством шатуна а вала TF. Т. о. .дробление исполняется в два приема при степени измельчения не больше 2 за каждый прием. Между рабочими камерами помещается качающийся грохот, отделяющий готовый продукт после первого приема дробления. Производительность 15- 30 W/4, расход мощности 5 IP. б) Д. второго класса применяются как для крупного, так и среднего дробления. К аппаратам этого класса относятся дробильные валки с зубчатой (для более крупного дробления) или рифленой (для мелкого дробления) поверхностью и конич. мельницы. Зубчатая поверхность валков либо образована накладными плитами с от.титыми зубцами либо составляется из литых кольцевых зубчатых валков. Величина и форма зубцов зависят от качества и крупности измельчаемо-  Фиг. 13. го материала. Конич. мельница Стюртеван-та (фиг. 13) применяется для измельчения мягких пород (шамот, фосфаты, кокс и т. д.) с значительной степенью измельчения. Она состоит из след. частей: верхней, представляющей опрокинутую усеченную коническую поверхность, нижней - прямую усеченную коническую поверхность, и внутреннего конуса, также состоящего соответственно из двух конических рабочих поверхностей. В верхней части поверхности снабясены более грубым нариф-лением, чем в нижней, где острые ребра производят ре-ясущее действие. В верхней части производится предварительное разрыхление материала, а в нижней-мелкое дробление. в) К последнему классу дробильных приборов относятся приборы, действующие ударом по кускам породы, находящимся в момент удара в движении. В результате такого свободного удара получается белее равномерный продукт и минимальное пылеобразование. Эти Д. особенно пригодны для хрупких пород. К этому классу надо отнести дезинтеграторы (см.) и и у л ь в е р и з а т о-р ы. В рабочем пространстве дезинтегратора Карра(фиг. 14) движутся четыре системы горизонтальных брусков, прикрепленных к вращающимся дискам А я В так, что две системы а,а-у движутся в одну сторону, а две &,bi-в обратную. Диски окружены кожухом . Материал поступает в центральную по-.тость диска В. В процессе падения меячду быстро вращающимися в противоположных направлениях брусками материал получает ряд сильных ударов. Производительность дезинтеграторов от 2 до 45 т/ч; расход мощности 1 IP на т/ч. На фиг. 15 изображен пу.тьверизатор Стюртеванта; в рабочей камере быстро вращается система ударных  Фиг. 14. штанг А, укрепленных на осп между несколькими парал.тельными дисками Б; последние укреп-тены на горизонтальном валу. Внутри рабочей камеры вставляют решетки С, расстояния меячду к-рыми определяют степень измельчения. Пульверизаторы пригодны для измельчения пород мягких, средн. твердости и вязких. Производительность 73324� пульверизаторов при дроблении известняка, поступающего в кусках около 50 мм и измельчаемого до размеров в 3 мм, достигает 20-25 т/ч при затрате мощности в  Фиг. 15. 20-25 IP, а для несортированного мягкого угля, измельчаемого до размеров в 6 мм, она достигает 250 7У1/ч при затрате мощности в 225-250 IP.Пульверизаторы получили большое распространение в Америке. Лит.: Чечотт Г. О., Обогащение полезных ископаемых, вып. 1, Л., 1924; Левенсон Л. В., Машины для обогащения полезных ископаемых, вып. 3 - Щековые дробилки. д., 1926; его же. Дробильные валки, их теория, расчет и проектирование, Труды Ин-та механическ. обработки полезных ископаемых , М., 1927, вып. 4; Richards R. Н. а. L о с 1с е с. е., Textbook of Ore Dressing, N. Y., 1925; T a g g a r t A. F., Handbook of Ore Dressing, N. Y., 1927; Peele R., Mining Engineers Handbook, 6 ed., N. Y., 1927. E. Прокопьев. ДРОБЛЕНИЕ, измельчение, процесс уменьшения размеров кусков горных пород, руд, строительных материалов, с.-х. продуктов, сырья и полуфабрикатов в различных производствах. Термин Д. обозначает уменьшение размеров более крупных кусков, производимое гл. обр. раздавливанием,а термин измельчение-более мелких кусков преимущественно ударом и истиранием. Предел Д. определяется требованиями рынка, строительства, производства и величиной зерен полезного ископаемого, заключенного в горной породе. Степенью измельчения называется отношение поперечников наиболее крупных кусков (зерен) до Д. и после Д. в данном дробильном приборе; общая степень измельчения характеризует суммарный результат Д.,испо.яненного в неско.лько приемов. За один прием Д. степень измельчения не превосходит для крупных и твердых кусков 2-6, для средних 5-10, для мелких- 10 и более, а для самых мелких, превращаемых истиранием в шлам, степень измельчения достигает 50 и более. Принято называть Д. крупным, если оно производится в пределах от 1 ООО до 100-150 мм, средним-от 120 до 25-10 мм, мелким-от 50 до 10- 2 мм, тонким-от 2-1 до 0,1 лш и меньше. Дробящие усилия. Д. осуществляется (см, фиг.) раздавливанием (а), раскалыванием (б), истиранием (в) и ударом (г); чаще эти дробящие уси-тия встречаются в комбинации одно с другим, напр., раздавливание и истирание; удар, раздавливание и истирание. Иногда к этим главным факторам присоединяются изгибающие и разрывающие усилия. Характер при- меняемого усилия, так же как и степень измельчения, определяется свойствами дробимых пород и величиной отдельных кусков. Для пород, отличающихся большой твердостью, более эффективными являются удар и раздавливание, для пород вязких- предпочтительнее истирание, для хрупких- раскалывание. Крупные куски обычно измельчаются раздав.чиванием, куски средней величины, а таклсе мелкие-ударом или раздавливанием; тонкие-и стиранием, соединенным с ударом и раздавливанием. При Д. надо соблюдать принцип-не дробить ничего .лишнего. Для этого необходимо: 1) сопровождать Д. предварительным грохочением (см.) и 2) нри большой степени измельчения выполнять Д. в несколько приемов. Со-б.людение этого принципа в результате дает: 1) экономию в расходе энергии, 2) уменьшение износа дробильных приборов, 3) увеличение производительности дробильной установки и 4) при обработке ценных руд- уменьшение потерь на пылеобразование, а также потерь в процессе последующего обогащения, т. к. в последнем случае переизмельчен, материал дает значительно больший % потерь при уда.лении хвостов от обработки. В тех случаях, когда измельчению подвергается руда, после каждого приема Д. молсет быть произведено обогащение, для чего удаляют штуфные куски руды и куски пустой породы. Д. бывает сухое, когда направляемый в Д. материал поступает в сухом виде, и мокрое, когда этот материал сопровождается некоторым количеством воды. Мокрое Д. наиболее употребительно нри мелком и тонком измельчении материала. Кроме того, в практику последнего времени вошло т.н. селективное, избирательное Д.; нри последнем процессе Д. ведется так, что раздроблению подвергается лишь один из компонентов руды, обычно менее ценный (пустая порода), являющийся более хрупким II менее устойчивым в отношении примененного дробящего усилия. Д.производится или ручным способом-молотками и балдами, или механически м-в дробильных приборах, называемых дробилками, валками, толчеями, мельницами, истирателями и нр. Ручное Д. применяется как самостоятельная операция (напр. при подготовке щебня) и как вспомогательный процесс (напр. Д. jpyHHbix кусков, не помещающихся в пасть дробилки). Производительность одного рабочего нри ручном Д. (по Риттингеру) 0,1-0,25 т/ч породы средней твердости до величины кусков в 65 мм; при Д, до величины кусков в 150 мм производительность достигает 0,58 т/ч. Ручное Д. производится на установках небольшой производительности; при увеличении производительности становится выгодным выполнять пропесс Д. машинным способом, устанавливая специальные дроби.льные приборы (см. Дробилки, Бегуны, Толчеи, Шаровые мельницы). Дробильные з-ды в нек-рых случаях достигают колоссальной производительности; так, дро-  бильная установка золотопромышленного предприятия Alaska-Juneau Mining С° в Аляске спроектирована на суточную производительность в 12 ООО т. Лит.: см. Дробилки. Е. Прокопьев. ДРОБЬ, свинцовые шарики, употребляемые при стрельбе из охотничьих ружехг. Д. разных размеров по диаметру изготовляется из .лучших сортов свинца. Эти размеры и нумерация Д. в разных странах различны, но наиболее употребительная нумерация- немецкая, принятая и в СССР, определяет самый мелкий № (12) дроби в 1,25 лш, и самьш крупный (6/0) в Ъ,омм. Разница ме-Лгду двумя соседними № дроби - 0,25 мм. Д. крупнее 6/0 носит название картечи. Размеры картечи, имеющей также неско.тько номеров, определяются размером внутренг него диаметра гильзы того или иного калибра с таким расчетом, чтобы в один ряд плотно укладывалось известное количество картечи Для предупреждения освинцовы-вания стволов ружья ири стре.тьбе и для облегчения отливки в свинец присаживается незначительное количество мышьяка, главным образом в виде мышьяковистого ангидрида AS2O3. Эта присадка вводится в литейные котлы перед самой отливкой Д. Заводский способ изготовления Д. зак-тю-чается преимущественно в отливке ее т. и. башенным способом, от к-рого и самая Д. получила торговое назвапие башеннойД. Башня для литья Д., обыкновенно металлич. конструкции, строится высотой от 35 до 45jh и снабжается подъемником для подачи свинца. В верхней части башни расположено литейное помещение, в к-ром установлены плавильные котлы емкостью около V2 ш. В центре пола литейного помещения имеется отверстие, над которым ставится литейный ковш. В нижней части башни находится бак с водой, куда падает отливаемая Д. В непосредственной близости от башни располагается отделочное помещение, где отлитая Д. подвергается отсеву, сортировке и окончательной отделке. Расположение отдельных частей дроболитейного з-да видно из прилагаемого разреза. На фиг. показаны: 1-склад свинца; 2-дроболитейная башня; 3-товаро-пассажирский подъемник; 4-котел с обмуровкой для плавки свинца; 5-литейный ковш; tf-прнелшик; 7-элеватор от приемника к сушильному барабану; S-соединительный коридор; S-сушильный барабан; Jo-4-этажный каменный корпус; ii-элеватор от сушильного барабана на 4-й этаж; 12-бункер полировочного барабана; 13-по.ли-ровочный барабан; 14-прокатки; 15-отвод брака; 7 6-бункеры; J7-просевные барабаны; iS-бункеры готовой Д. по иохлгерам; is-развеска и упаковка; 20-конвейер; 2i-склад готовой Д.; 22-комната для хранения своей одежды; 23-душ и ванная; 2 комната для хранения спецодежды. Процесс ОТЛИВКИ Д. происходит следующим образом. Поданный на башню свинец расплавляется в котлах и доводится до нужной литейной t°: обычно 350-380° для мелких и средних номеров и 340-360° для крупных. Затем в котел присаншвается сплав свинца с мышьяком, и свинец тщательно перемешивается. Во время плавки свинца и последующего перемешивания иа поверхности котла всплывает окись свинца (РьО) в виде губчатой массы, к-рую собирают и закладывают в литейный ковш с таким расчетом, чтобы заполнить примерно /з его глубины, и в горячем виде припрессовывают слегка ко дну и стенкам ковша, чтобы предупредить всплывания при литье. Эта губчатая масса, или, как называют ее в работе, пенка , и является тем фильтром, через к-рый производится отливка и к-рый не позволяет свинцу течь из ковша струей, а способствует медленному образованию отдельных капель снизу ковша; капли, отрываясь от него, образуют по своему размеру готовые дробинки, остывающие при падении до нижнего бака литейной башни. Свинец из котла подается в литейный ковш через кран или же черпается .литейщиком маленьким ковшом. Уровень свинца в литейном ковше поддерживается все время на одной высоте до конца слива. Отверстия в литейном ковше делаются  меньше, чем отливаемая из него дробь. Так, например, при диаметре дроби № 3 в 3,5 мм отверстие в ковше должно быть 1,5 мм, для дроби № 2 в 1,65 мм-0,15 мм и т. д. Отлитая дробь подается из бака в сушильный барабан, а затем в верхний этаж отделочного помещения, где она, непрерывно передвигаясь, проходит все стадии отделки: полировку, прокатку, отсев, и уже в упакованном виде подается на склад. Полировка Д. производится в барабане с графитом. Готовая Д. должна быть одинаковой но своему размеру, иметь правильную шарообразную форму и быть достаточно полновесной. Уд. вес Д. обычно не ниже 11,2-11,3. Особый сорт Д., т. н. каленая дробь, изготовляется тем же порядком, но только вместе с мышьяком примешивают небольшое ко.тичество сурьмы, сообщающей Д. значительную твердость. Картечь изготовляется путем вырубки на машинах из свинцовой проволоки. Вырубленные кусочки обкатываются на кругах с желобками нужного размера до получения шарообразной картечины. Последую-шие операции отделки те же, что и при производстве Д. Упаковка Д.-обычно 5 и 10 кг.

|