|

|

|

Литература --> Доменное производство металла выпускной щели s производится парными болтами а, к-рые передвигают подшипники оси О в особых направляющих в раме Д. Данные об этой Д. приведены в табл. 1. Табл. 1 .-X арактеристпка дробилок.

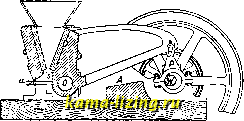

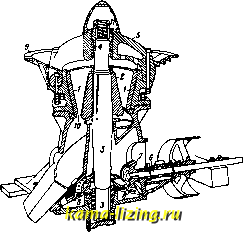

В противопололшость дробилкам Блека и Доджа, подвижная щека к-рых имеет простое качательное движение, в Д. сист. Самсона подвижная щека D (фиг. 3) имеет сложное движение. Эта щека подвешена непосредственно к эксцентрику приводного вала;  Фиг. 2. нижняя часть щеки шарнирно соединяется с парною тягой I, к-рая качается около оси о. Благодаря такой конструкции верхний конец щеки имеет круговое движение со значительным поперечным размахом. По мере уда.тения от эксцентрика вниз движение различных точек щеки переходит все более и более в эллиптическое с длинной осью, направленной по длине щеки. Данные Д. сист. Самсона приведены в табл. 1. Д. сист. Доджа и Самсона строятся небольшого размера-для среднего и мелкого дробления, при чем Д. сист. Самсона пригодны как для твердых, так и для вязких пород. Расчет щековых дробилок. В Д. сист. Блека имеет место чистое раздавливание, ибо все точки поверхности щеки движутся по дугам окружностей, центр которых О лежит в рабочей плоскости щеки (фиг. 4). Иное положение представлено на фиг. 5 и 6. На фиг. 5 ось качания лежит впереди рабочей плоскости, в силу чего является составляющая Vg скорости V, направленная вниз; на фиг. 6, обратно, ось качания находится  Фиг. 3. за рабочей плоскостью,п появляется слагающая Vg, направленная вверх. Наличие обеих слагающих вызывает относите.пьное перемещение дробивюй породы и щеки и, следовательно, появление истирающего усилия и вследствие этого пылеобразование. В конструктивном отношении условия фиг. 6 выгоднее, т.к. здесь шейка качающейся щеки не закрывает загрузочного отверстия; однако, вынос центра качания за рабочую поверхность имеет предел, определяемый величиной образующегося выталкивающего усилия. Найдем макси-ма.яьную величину уг-.та а между щеками, при котором возможен процесс дробления, т. е. при котором куски руды еще не выталкиваются из пасти дробилки. На фиг, 7 неподвижная щека А изображена вертикальной и составляет с подвижной щекой В угол а. Замечая, что давление Р щеки на руду всегда направлено по нормали к плоскости касания в точке соприкосновения и что сила трения всегда направлена в сторону, обратную скорости рассматриваемого тела, можно отметить, что на тело будут действовать: равнодействующая давлений тела на подвижную и неподвижную щеки R, при чем Д = 2Р sin I, и две силы трения в точках а яЪ, направленные в сторону противоположную R я равные /Р. Разлагая их на горизонтальную и вертикальную составляющие fP sin я fP cos 2 , из к-рых первые две взаимно уравнавешива-ются, получаем, что для возмолшости дробления необходилю, чтобы равнодействующая сил трения была больше силы R, т. е. 2/Р cos I 2Р sin I или /=tgtg, а т. к. оба угла лежат в первом квадранте, это равносильно а i$ 2р. При /= tg е = 0,3 угол е=17° и угол а д. б. меньше 34°. На  Фиг. 4. Фиг. 5. Фиг. 6. Фиг. 7. практике угол а берут в пределах от 15 до 25°. На основании вышеизложенного становится ясным, что при данном угле а расположение щек но фиг. 5 затрудняет, а но фиг. 6 облегчает выталкивание дробимой породы. Число двойных качаний в минуту, равное числу оборотов вала дробилки, определяется по формуле: /с = 665 Л-Р = 400 Vs где S-ход щеки (в см) у выпускного отвер- стия, а угол меяеду щеками а =20°. Производительность щековой дробилки в т/ч Q =0,15 у к Ъ d S, где fi-коэфф. разрыхления (равный 0,5- 0,7), у-вес одного см породы в кг, Ъ- длина выпускного отверстия в см, d-поперечник кусков готового продукта в см; к, S-значения прежние. По Трескотту, производительность щековой дробилки можно принять в среднем ок. 0,015 т/ч на 1 см площади впускного отверстия. Расход мощности в щековой Д. р fe-g-b-(D-d) 1720000 £ где D и d-диаметры поступающих и выходящих из Д. кусков в см, а-разрушающее усилие для дробимого материала в кг/см и Е-модуль упругости в кг/см; Ь, к-значения прежние. Расход мощности на 1 т/ч руды можно принять для больших Д.-0,5, средних-1,0 и малых-2н*.Производительность камнедробилок на 1 1Р/ч равна 0,4-0,8 м при камнях средней твердости и 0,3-0,5 м  Фиг. 8. при камнях большой твердости. Стоимость дробления (по данным американской практики) для малых дробилок равна 16--20 к. зат, для больших-44-6 к. за т. б) Конические Д. Типичными пред-ставите.тями Д. этого класса являются Д. сист. Гетса (Gates). Принцип действия их- раздавливание путем прерьшного нажатия. Конструкция Д. в главных чертах такова (фиг. 8): рабочее пространство образовано двтмя усеченными конусами-наружным 1, укрепленным в теле Д., и внутренним 2, насаженным на главный вал 3, и представляет постепенно суживающееся кольцевое пространство. Способ подвеса вала-помощью кольцевой цапфы 4, помещающейся в крестовине 5. Вращение вертикального вала производится от горизонтального вала 6 при помощи двух конич. шестерен 7 к 8. Загрузка породы производится в загрузочную воронку 9, разгрузка-через кольцевое пространство 10, ширина к-рого, а следовательно, и степень измельчения регулируются подъемом или опусканием вертикального вала при помощи разъемной гайки 11. Внеш- ний конус облицован съемными плитами, приготовляемыми, как и внутренний конус, из специальных сортов стали. Данные Д. сист. Гетса приведены в табл. 1. 2) Дробильные в а.л к и. Приборы этого класса действуют по принципу раздавливания путем постепенного и непрерывного нажатия. По конструкции своей (фиг. 9)  Фиг. 9. они представляют пару валков А и В одинакового диаметра, к-рые вращаются на параллельных осях, расположенных в горизонтальной плоскости, навстречу друг другу. Порода поступает сверху из засыпной воронки, ущемляется валками и силою трения увлекается в щель между валками, постепенно раздробляясь на все меньшие и меньшие зерна. Цапфы одного из валков А укреплены в неподвижных подшипниках, цанфы другого В-в подвижных, могущих скользить по направляющим в фундаментной раме. Для координирования перемещений подвижные подшипники соединяются иногда под-кововидной отливкой. Нажатие подвияшого валка на неподвижный достигается натяжными болтами Т с сильными пружинами S. Регулировка ширины щели между валками производится при помощи шайб Р, вставляемых между подшипниками неподвижного и подвижного валков, или при помощи гаек М, действующих на натяжные болты Т. Валки заключены в кожух К. Обычно валки снабжаются съемной рабочей частью- бандажами, к-рые делаются из специальных сортов стали. Валки приводятся в двиясение обычно ременной передачей при помощи шкивов, насаженных на концы валков. Ведущим является валок, покоящийся в неподвияг-пых подшипниках, второй валок вращается во время дробления трением;тем не менее его привод в движение самостоятельной передачей необходим, чтобы не получался удар прп начале дробленрш; по этой же причине крайне важно непрерывное питание валков рудой. Валки работают раздавливанием; но когда йселательно получить истирающее действие, нанр. при глинистом материале, ва.т-кам сообщают разную скорость вращения. Отношение скоростей не долнсно быть меньше 0,98, иначе неизбежно быстрое изнашивание валков. В табл. 2 приведены главнейшие данные о ва.71ках. Валки применяются для среднего дробления и обычно при степени измельчения, равной 4, иногда для мелкого, почти тонкого дробления (вплотную поставленные валки) и редко-для крупного, так как в этом случае валки очень быстро получают слишком Т а б л. 2.-Д а н н ы е о валках.

большие размеры. Стоимость дробления в валках колеблется, по Ригардау, от 7 до 15 к. на 1 7n руды. Расчет валков. Для возможности дробления угол захвата а (фиг. 10) д. б. меньше угла трения; при значении коэфф-та трения /=0,3 угол а = 18°. Наибольший диаметр 2г зерен (предполагаются шарообразные), которые могут быть захвачены валками диаметром 2R, раздвинутыми на расстояние 21, определяется (по Л. Б. Левенсону) следующим выражением: 2Д (1 -С05а) + 2г COSa Нри сдвинутых валках 21=0. Размер конечного продукта в этом случае теоретически равен нулю, в действительности же он зависит от жесткости прунсин, нажимающих на подвижной валок. Расход работы нри дроблении в валках слагается из: 1) работы раздавливания, 2) работы трения руды на валках и 3) работы трения цапф валков в подшипниках, и выражается формулой: где все размеры даны в см, п-число об/м., В-длина ва.чков. Максимальная производительность валков в т/ч определяется по ф-ле: Q,nax-0,2<p-y-B-R-n{2l + p), где tp-коэфф. разрыхления загружаемой породы (для валков 9? =0,3-0,5), у-вес1 см, породы в кг, р-величина раздвигания валков, зависящая от жесткости пружины; В, R, I VI р-в см. Необходимая сила налатия пружин м. б. вычислена по ф-ле: Р = 0,021, а число об/м. валков по ф-ле: (значение буквенных обозначений прежнее). 3) Толчеи являются приборами, действующими путем удара, и применяются для мелкого и отчасти тонкого дробления твердых руд в кусках не свыше 50 мм до величины в 5-1,0 мм. Об их конструкции и характере работы см. Толчеи. 13 000 \ ~ 6000/ 4) Истиратели. Типичным представителем этого класса дробильных приборов, работающих преимущественно истиранием, являются дисковые истиратели. Они применяются для тонкого измельчения материала в зернах не свыше 2 - 1 мм до состояния шламов при степени измельчения от 2 до 60. Применение истирателей для измельчения твердых пород очень ограничено по причине большого расхода энергии, т. к. в этих приборах кроме работы измельчения выполняется еще значительная работа трения. Для измельчения мягких пород, и особенно зерновых продуктов в сельском хозяйстве, истиратели, т. н. жернова, нашли широкое применение (см. Мукомольное дело). При обработке твердых пород и руд применяются истиратели как с вертикальными дисками, так и с горизонтальными. Первые употребляются чаще. В основном они состоят (фиг. 11)  Фиг. 1 1. из неподвижного стального диска 1., укрепленного в передней стенке рабочего пространства, и подвижного 2, насаженного на горизонтальном валу, приводимом в двинсение от ременной передачи. Загружаемый материал через засыпную воронку 5 поступает в центральную полость дисков 4 и оттуда центробежной силой отбрасывается к периферии. Расстояние между дисками, а следовательно степень измельчения, регулируется установочным винтом 5. Истиратели с горизонтальными дисками нашли себе применение для обработки золотых, и особенно серебряных, руд, где они применяются для тонкого измельчения с одновременным выполнением амальгамации. 5) Мельницы являются приборами, действующими раздавливанием, соединенным с истиранием. Они отличаются большим разнообразием конструкций. Дробление происходит между катящимися одна но другой поверхностями рабочих частей, из к-рых но крайней мере одна представляет поверхность те.па вращения (каток), при чем качение ее по другой поверхности (основанию) не может происходить без одновременного скольжения. Качение производит раздавливание непрерывным нажатием, а скольжение-истирающее действие. Мельницы применяются для мелкого и тонкого дробления и пригодны как для твердого, так и мягкого материала; по форме основания их можно разбить на дисковые и кольцевые; и те и другие конструируются с неподвижным и подвижным основанием (диском или кольцом), нри чем последнее делается горизонтальным или вертикальным. Наиболее распространенным типом дисковых мельниц являются бегуны(си.). Типом кольцевой валковой мельницы является мельница фирмы Стюртевант с вер-

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||