|

|

|

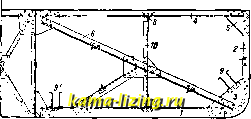

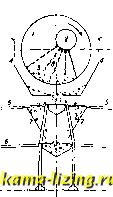

Литература --> Доменное производство металла ми, к-рая также увеличивает прочность поп-тона в продольном направлении. Мачты делают деревянные и металлические. Наиболее опасным местом в понтоне является передняя часть его у выреза; поэтому стенки  Фиг. 6. выреза и носовой части делают из более толстых листов; кроме того, понтон разделяется водоиенроницаемыми перегородками на несколько изолированных частей. Размеры понтона зависят от мощности дражной установки, а также от глубины черпания; отношение длины понтона к его ширине- от 2,5 до 3. Черпающий аппарат драги состоит из черпаковой рамы, барабанов и черпаков. Черпаковая рама представляет собою клепаную балку, длина к-рой зависит от глубины черпания. На верхнем конце рама имеет отверстия для прохонсдения оси, ири помощи к-рой рама подвешивается к центральной станине или к валу верхнего барабана, а на нижнем конце-выступы, несущие подшинники для оси нижнего барабана. На верхней поверхности рамы укреплены ролики, но к-рым движутся черпаки. На вкладном листе изображена драга в процессе сборки: черпаковая рама еще не поднята, но ролики на ней уже укреплены. Цепь черпаков при своем движении огибает стальные барабаны. Нижний барабан имеет шестигран. (фиг. 7), а иногда и круглую формы. Он снаблдан Фебордами во избе-лаиие соскакивания цепи черпаков. Грани обоих барабанов снабжают сменными накладками из марганцевой стали. На Фиг. 7. вкладном листе изо- бражены нижний конец рамы, нижний барабан и часть цепи черпаков. Подшипники осей ншкнего барабана и роликов тщательно закрыты. Верхний, ведущий барабан (фиг. 8) укрепляется па валу шпонками и снабжается установочными кольцами во избежание бокового двиления. Число граней обычно 6, Особое внимание обращают на прочность оси верхнего барабана, так как она подвергается сильным и неравномерным напряжениям; диаметр ее в больших современных драгах доходит до 0,5 ле. Черпаки непосредственно выполняют работу черпания грунта, и поэтому форма черпака в каждом отдельном случае определяется характером грунта.  Черпаки и в особенности их режущие края (губы) изготовляются из лучших сортов специальных сталей (хромоникелевой, марганцевой). Толщина стенок-от б до 10 мм, а толщина губы-до 30 мм; вес черпака больших драг достигает 2,5 т. Черпак состоит из двух или из трех частей; днища с двумя проушинами впереди и выступом сзади, тела черпака и губы. Весьма существенной для бесперебойной работы драги яв-.тяется прочность соединения черпаков в одну бесконечную цепь. В зависимости от способа соединения получается: 1) с и л о ш-п а я цепь черпаков, когда черпаки следуют непосредственно один за другим (применяется преимущественно в драгах т.н. американского типа) или 2) прерывистая цепь, когда черпаки следуют один за другим с интервалом в один черпак (применяется преимущественно в драгах, т. и. новозеландского типа). Число черпаков, подаваемых драгой америк. типа в одну минуту, 19-22, драгой новозеландского типа 12-13. Сплошная цепь черпаков обеспечивает более спокойную работу драги (менее сильные толчки), но зато, при на.71ичии в россыни крупных валунов, черпаки изнашиваются  Фиг. 8. быстрее: случается, что их днища продавливаются находящимися в нижележащем черпаке валунами в тот момент, когда черпаки, обогнув нижний барабан, располагаются по прямой линии. Соединительные болты изготовляются из лучших сортов стали: фирма Juba Construction С, напр., изготовляет их из кованой хромоникелевой ста.ти, подвергнутой специальной закалке в масле. Диаметры болтов в больших драгах достигают 0,2 ж. Промывочными аппаратами на драге являются бочка и шлюзы. Добытый черпаками материал, пройдя через колосники (для удаления крупных валунов) и завалочный люк, направляется в бочку. Назначение бочки-привести материал в достаточно разрыхленное состояние, отделить валуны и крупную гальку и направить на шлюзы материал, содержащий зерна 0 не крупнее 18 мм. На драгах применяются почти исключительно полые цилиндрич, бочки 0 ло 3 м я длиной до 17 м; угол наклона бочек ок, 4°, Общий вид бочки изображен на вкладн, листе. Боковые поверхности бочек состоят из приклепанных к каркасу перфорированных листов котельного железа, обычно с круглыми увеличивающимися от верхнего конца к нижнему отверстиями диаметром от 8 до 18 мм. Бочка приводится во вращение от одного или двух роликов трения; кроме роликов, поддерживающих бочку, устанав-.тиваются еще упорные ролики, препятствующие скольжению бочки в направлении ДРЛМЁОЁ МЁЛО уклона. Вода, необходимая при процессе протирки материала, доставляется в бочку под напором через особую трубу. Нижняя часть бочки заключена в кожух, под к-рым находится распределитель. Назначение последнего-равномерно распределить просеи-вающйся через отверстия бочки материал на обе стороны шлюзов. Схематич. изображение положения бочки, кожуха и шлюзов представлено на фиг. 9: здесь i-бочка; 2-подводящая воду труба; 3-протираемый материал; 4-кожух; 5-верхний ярус шлюзов; в-нижний ярус шлюзов, 7-всполюгательные шлюзки, направляющие провалившуюся с верхних шлюзов часть материала на нингаие шлюзы; 8-вода из насадок во-доподводящей трубы, подаваемая под давлением. Шлюзы представляют собою приспособления, назначение к-рых-улавливать зерна золота, освобожденные из механич. смеси их с песком и глиной. Шлюзы-неширокие (0,6-0,9 м) желоба, часто металлические, установленные с уклоном (0,100 - 0,125) и снабженные трафаретами для улавливания зерен золота (см. Гидравлические разработки). Из распределителя материал поступает сначала на поперечные шлюзы, а затем на продольные . Площадь шлюзов бывает весьма раз- 5 лична, и в новейших ~ драгах заметна уже тенденция к неуклонному увеличению отношения площади шлюзов к объему промываемой породы: с этой целью шлюзы располагают и по бокам понтона на кронштейнах. На драгах с емкостью черпака менее 8 фт. приходится до 250 фт.2 поверхности шлюзов на 1 фт. емкости черпака. При большей емкости черпака устраивают двухъярусные шлюзы. Промытый материал выгрулсается на некотором расстоянии за кормой понтона, а крупный обломочный материал (галька, валуны) транспортируется в отвал при помощи элеваторов ленточного или коробчатого тина. В новейших драгах устанавливают два, иногда даже три элеватора. Сваи, около к-рых драга вращается во время работы, представляют собою железные клепаные или деревянные (из 4 брусьев) балки; они движутся в особых направляющих-сваедержателях, расположенных у кормовой части понтона, и поднимаются ме-таллическ. канатами при помощи блоков, укрепленных на задней мачте. Нижняя часть сваи снабжается литым из стали башмаком, к-рым она врезывается в дно водоема. Вес свай больших драг достигает 60 т. Насосы, подающие воду в бочку, работают под давлением ок. 4 atm; остальные насосы снаблш,ют водой шлюзы, завалочный люк и нек-рые другие приспособления. Расход воды приборами драги большой и по объему равен в среднем десятикратному количеству промываемой породы. Типы и условия применения драг. Кроме описанного типа (стакер ные драги), встречаются, хотя и редко, другие типы:  Фиг. 9. а) землесосные драги, в к-рых добыча материала производится при помощи лющно-го центробежного насоса, засасывающего металлоносный материал со дна водоема; б) одночернаковые драги, черпающий аппарат к-рых представляет собою паровую лопату, монтированную на понтоне, и в) щипцовые драги, в к-рых подъем металлоносного материала производится устройством, аналогичным соответствующей части канатного экскаватора щипцового типа. Применение драг значительно увеличило число разрабатываемых месторождений россыпного золота. Напр., в 1927 г. в Аляске, где работали 34 драги, 52% россыпного золота было добыто этим способом. Применение дражного способа разработки требует наличия некоторых предпосылок технич. и экономич. характера, а именно: 1) россынь не должна залегать глубоко (так, мощная 17-футовая драга, устанавливаемая на Ленских приисках и спроектированная для глубины черпания в 24 м, является одной из наиболее глубоко работающих драг); 2) если россыпь находится не на дне водных бассейнов, то должна существовать возможность устройства дралшого пруда; 3) россыпь должна содеркать достаточное количество драгоценного металла и не изобиловать крупными валунами, превышающими размеры черпаков; 4) плотик д. б. разбурным , т. е. поддаваться разрушающему действию черпаков, т. к. в противном случае значительная часть металла будет потеряна (обычно при дражных разработках теряется до 20% содержащегося в россыпи металла); 5) россынь должна содержать достаточные запасы подле-лсащего переработке материала, обеспечивающие по крайней мере 10-летний срок аморти.зации. Производительность и стоимость драгирования. Теоретическ. производительность драги определяется числом черпаков, подаваемых в единицу времени, их емкостью и степенью их наполнения. По емкости черпаков (в фт.) драги и получают свои определения: трехфутовая, семнадцатифутовая и т. д. Лон-гридж, на основании многочисленных наблюдений над работой новозеландских драг, дает для степени наполнения черпаков пределы 50,2% и 65,8%, в среднем-57%; по данным американской практики, степень наполнения черпаков при благоприятных условиях (рыхлые наносы, рыхлый бедрок, высокий забой) поднималась до 85 - 87%, при каменистом же грунте опускалась нилсе 33%. Кроме того, значительное влияние на степень наполнения оказывает опыт лица, неносредственно управляющего работой драги. Часовая производительность американ. драг в Калифорнии, по данным Дженина (Janin), выражается в следующих цифрах. 3 5 7,5 13.5 084 0,114 0,210 0,378 47,9 97,8 157,9 308,0 Размеры черпака 11 Действительная производительность в ж . . . Продолжительность рабочего сезона зависит от климатич. особенностей местности; так, для калифорнских драг число рабочих дней в году, когда возмолсна работа, нормально равно 363-364; в Аляске это число для драг средней мощности и неглубоко черпа- ющих колеблется в пределах 120-4-150 дп., для Урала и большей части Сибири продолжительность рабочего сезона м. б. принята для мощных драг в 7 месяцев. На выбор типа драги в смысле ее ироиз-водите.тьиости влияют следующие факторы: запас песков, наличие крупных камней в россыпи (требуется большая емкость черпака) и ус;ювия доставки драги. При плохих дорогах доставка драги иа место иногда обходится дороже самой драги; так, 17-футовая драга з-да Bucyrus, установленная на реке Бодайбо в Ленско-Витимском районе, стоила на заводе 920 ООО р., а доставка ее обошлась свыше 1 млн. р. Стоимость дражных разработок, выра-лтемая в кон. на 1 переработанного материала, колеблется в очень широких пределах в зависимости от характера и размеров россыпи, числа и размеров драг, предо лимите льности рабочего сезона, стоимости рабочих рук, материалов и энергии и величины амортизации. Но данным К-тивленда, относящимся к 1927 г., 132 драги, действовавшие в Калифорнии в течение последних 28 лет и переработавшие около 760 млн. м, показали среднюю стоимость 1 в 17,6 коп. Стоимость драгирования по отдельным статьям расхода в % от общей стоимости вы-рая 1ется следующими цифрами: Рабочая сила................ 21,2 Материалы.................. 0,8 Энергия................... 19,0 Рабочая сила при ремонте......... 10,0 Материалы при ремонте.......... 39,0 Накладные расходы.....-....... 10,0 Примером высокой стоимости работ могут служить драя-шые разработки в Аляске (Yukon Gold С); здесь стоимость 1 колебалась от 50,8 до 89,0 к. и выше для отдельных драг, работавших в неблагоприятных условиях; причинами высокой эксплоатаци-оппой стоимости 1 для аляскинских драг являются: 1) короткий рабоч. период, 2) дорогие рабочие руки и материалы и 3) распространенность вечной мерзлоты (расход по искусственной оттайке этой мерзлоты составлял свыше 50% от общей стоимости дралных работ). Для драг средней мощности (5-7,5-футовых), работавших в пределах СССР, стоимость 1 колебалась для Урала от 16,0 до 22,4 к. и для Енисейской тайги-от 21,0 до 28,5 к. (по данным комиссии ири Совещательной конторе золото-и илатинонромышленников ). Рабочий и обслуживающий персонал на драге невелик, т. к. все производственные процессы, за исключением сполоска, механизированы. На больших электрич. драгах в Калифорнии команда состоит из 11 чел.: один заведующий драгой, три драгера, три масленщика и четыре подсобных рабочих, из которых один является кузнецом. Иллюстрацией степени механизации всего процесса служит количество человекодней на 1 добытого драгой материала: д.пя .лучших уральских драг оно равно 0,0034-0,025, а для калифорнских-0,0054-0,010; при разработке же россыпей мускульным трудом (Карийские прииски на А-ттае) требуется до 0,5. Расход энергии зависит гл. обр. от глубины черпания и особенно от характера ма-тэрима россыпи и колеблется в пределах от 1,0 до 1,5 kWh, достигая в особенных случаях 3,1 kWh на 1 JH. При разработке россыни одной драгой выгодно установить паровую драгу; при одновременной работе двух или более драг или при наличии в районе электрич. станции, установка электрических драг представляется более рациональной. Крупную статью стоимости драгирования составляют материалы, расходуемые при ремонте драги, что объясняется как большим весом расходуемого мета.тла, так и высокой его стоимостью (специальные стали). Значение драгирования в деле разработки россыпных месторождений золота весьма велико: громадные золотоносные площади, считавшиеся до введения этого способа нерентабельными, а равно разработки, заброшенные по причине низкого содержания в них драгоценного металла, получили промышленное значение и начали разрабатываться. Данные но истории и статистике Д.д. см. Золотопромышленность. Лит.: Уральский технико-гжономическ. сборник , Свердловск, 1922, ,5; Б а р б о т-д е-М а р н и Е., Драгирование россыпных месторогндений золота и платины, М., 1924; Золото и платина , Л.; Вестник золотопромышленности , Томск; ГЖ ; J an in С, Gold Dredging in the U. S., U. S. Bureau of Mines, Bullelins*, Wsh., 1918, 127; Jennings H., History a. Development of Gold Dredging in Montana, ibid., 1916, 121; P e e 1 e R., Mining Engineers Handbook, N. Y., 1927. E. Проиопьев. ДРАКОНОВА КРОВЬ, собирательное название нескольких тропич. смол буро-красного, почти черного цвета с яркокрасной чертой в куске, карминово-красного в све-л-сем изломе,хрупких, твердой консистенции, не пахнущих и поступающих на рынок в виде слезок, шариков, иалок, лепешек и сплошной массы в ящиках. Растения, производящие Д. к. (см. табл.), относятся к лиановид-ным пальмам, лилейным, мотыльковым и молочайным. До европ. рынка доходит гл. обр. пальмовая Д. к., называемая также ост-индскою, и притом преимущественно от Daemonorops draco. Эта Д. к. относится к разряду мягких смол и характеризуется следующими свойствами. В спирте, эфире, терпентине и бензоле, щелочах, минеральных маслах и уксусной к-те, хлоралгидрате растворима вполне; в нетролейном эфире, бензине, уксусном эфире, хлороформе, бензеле, сероуглероде растворима отчасти; растворы Д. к. имеют красный цвет. Кислотное число у наилучших сортов Д. к. 137-139; метоксильное число 27,6-33,8: карбонильное число 0,9; удельн. вес 1,20- 1,24, меняясь от содержания растительных тканей; 1°пл. около 70°; при разжевывании Д. к. размягчается и имеет сахаристый вкус, без запаха. При 210° разлагается, оставляя вспучившийся уголь, а в дистиллате- толуо.я, стирол, воду с кислой реакцией, бензойную кислоту, ацетон, масла и газы. Д. к. содерлшт красное смолистое вещество-смесь двух сложных эфиров таннола (дракорезинотаннола C8Hi(,02)cбензойной СдНб-СОа-СчНяО и бензоилуксусной CeHs-CO-CHa-COj-CsHgO к-тами. Кроме того, в Д. к. содержится резен желтого цвета (дракорезен С24И44С>г) с 1°пл. 74°. В высших сортах Д. к. (пальмовой) характерной составной частью является дракоалбан С20Н40О4, отсутствующий в низших сортах.

|