|

|

|

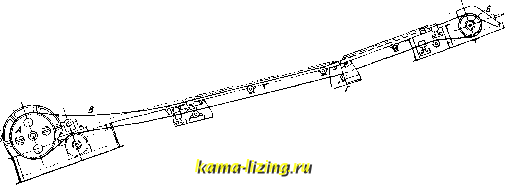

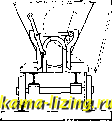

Литература --> Доменное производство металла бан у нижней части забоя; при этом спуск груженых санок происходит собственным весом санок при отпущенной тормозной колодке на барабане; подъем же порожних санок производится от руки при помощи того же барабана. В нек-рых случаях устраивают вдоль забоя двухколейный рельсовый путь, и тогда доставка санками молсет производиться концевым или бесконечным канатом. При малом угле наклона пласта тормозные приспособления заменяются механич. двигателями, б.ч. электрическими. При толстых пластах, в 1,5-1,7 м, вместо санок применяют обычные рудничные вагончики, которые нередко перемещаются при помощи особых лебедок; такая лебедка имеет несколько барабанов, работающих совершенно независимо один от другого; бла-1одаря этому один мотор при многобарабанной лебедке обслуживает несколько печей по числу барабанов. Конвейеры рудничные располагают вдоль забоя или вдоль выработки; на одном СССР благодаря своей легкости, дешевизне и хорошей производительности. Они состоят из железных желобов-рештаков, располагаемых непрерывной линией вдоль забоя или выработок и составляемых из отдельных звеньев длиной в 2-3 м. Звенья связываются мелсду собой болтовыми, крючкообразными и другими соединениями, допускающими быструю разборку и сборку конвейера. Этим рештакам особыми моторами (пневматическими и электрическими) непрерывно сообщаются толчкообразные движения, и вследствие такого сотрясения или качания рештаков уголь, насыпаемый на них в верхнем конце конвейера, сползает постепенно к нижнему концу. Применяют два вида качающихся конвейеров: а) подвесные.  Фиг. 2. конце конвейера или вдоль него ископаемое нагружается людьми или машинами, на другом же конце материал самостоятельно ссыпается в подставленную вагонетку. Типы рудничных конвейеров: ленточные, пластинчато-роликовые, скребковые (цепные), сотрясательные (качающиеся). Ленточный конвейер (фиг. 2) состоит из бесконечной ленты В, шириной 500 мм, пеньковой, льняной или из другого аналогичного материала, направляелюй рядом роликов на подставках Г и огибающей два установленные на концах выработки барабана: А-ведущий барабан, приводящийся в движение от мотора. Б-конечный барабан, с натяжньш устройством. Скорость движения ленты 0,8-1,0 м/ск. Пластинчато-роликовые конвейеры состоят из железной рамы, в которой перемещается бесконечная цепь из отдельных шар-нирно соединенных между собой лотков длиной 300-400 мм, выгнутых из стальньгх листов; каждый лоток снабжен двумя парами роликов, которыми пень и движется по направляюпщм рамы. Производительность пластинчато-роликового конвейера в зависимости от ширины ленты (500-900 мм) и скорости ее движения (15-30 .м/мин) колеблется от 50 до 150 т/ч. Высота конвейера-450 мм. Скребковый конвейер отличается от других типов тем, что в нем захватывающие приспособления укреплены на бесконечно движущейся цепи того или иного устройства или канате и перемещают (загребают) полезное ископаемое по неподвижному рештаку. Качающиеся конвейеры получили наибольшее раснространение в Зап. Европе и в которые подвешиваются на ценях к деревянному креплению выработок или к специальным деревянным или ж:елезньгм козлам (фиг. 3); б) роликовые, к-рые опираются на ролики, распололгенные на почве выработки; рештаки при своем движении катятся по этим роликам, опираясь на них. Благодаря особой форме направляющих рештаки при движении в одном направлении несколько приподнимаются, а при обратном-скатываются вниз собственным весом, приобретая значительную силу инерции; т. о., перемещение-сползание груза по рештаку-яв-.тяется результатом сил инерции, сообщаемых ему рештаком. В последние годы вошли в пользование шариковые конвейеры, в к-рых рештаки опираются не на ролики, а на шарики, заключенные в специальную шариковую коробку, выполняющую ту же роль, что и направляющие в роликовых конвейерах, благодаря чему движение рештаков происходит весьма плавно и бесшумно.  Фиг. 3. Высота этого конвейера >-180 мм, ширина 380 мм, в то время как равноемкий роликовый конвейер имеет высоту 250 мм и ширину 620 мм. Конвейеры располагаются на расстоянии 0,75-1 м от забоя, чтобы не мешать работе забойщиков; при пользовании врубовыми маитнами (см.) это расстояние увеличивается до 3-4 м. Перемещение конвейеров производится через 3 - 5 м, по мере подвигания линии забоя. Скреперная доставка применяется в пластах любой мощности, но особенно удобна в тонких пластах, где часто оказывается выгоднее конвейерной: скреперные устройства легко перемещаются и не требуют для своей работы никаких приспособлений в виде роликов, направляющих, соединений желобов и т. п. Скрепер представляет собой и-образный стальной гребок либо жесткой конструкции либо состоящий из двух половин, соединенных шарниром и раздвигающихся при помощи трубки телескопич. вида. Скрепер передвигается непосредственно по почве выработки при помощи двух канатов, навиваемьгх на барабан лебедки. Лебедки, обслуживающие скреперные установки,- электрические; они бывают двух видов: стационарные (лебедка и помост неподвияшы) и передвижные-лебедка и помост монтированы на колесной платформе и перемещаются по ре.яьсовому пути от одного забоя к другому (сист. Гудмен). Размеры скреперов различны в зависимости от условий работы и мощности пласта; емкость скреперов- от 0,5 до 1 т; скорость движения 2-2,5 м/ск. Мощность лебедки, обслуншва-ющей такой скрепер, 15 - 25 PP. Скреперная установка обслуживается 4-5 рабочими. Производительность ее-до 100-200 т за 8 часов. II. Откатка. Откатка производится почти всегда только по выработкам основного значения (штреки, бремсбер)ги), и только в редких случаях, при большой мощности пласта, прокладывают пути в очистном прострапстве. Рудничные пути. Рельсы, гл. обр. железные и стальные, рудничного широкоподошвенного типа, имеют длину 6 ж и высоту в промежуточных выраоотках 50-60 м.м, на, главных выработках 70-80 м,м и для путей механич. откатки, при вагончиках большого тоннажа и при узкоколейном жел.-дор. пути на поверхности, 90-100 мм. Концы рельсов соединяются ири помощи прямьЕх накладок и болтов. Шпалы настилаются почти исключительно деревянные, главным образом из дуба или сосны, толщиной 90- 135 мм; металлич. шпалы дороже, ржавеют и искривляются, а при конной откатке портят лошадям копьгга. При твердых (известняк, песчаник) или вспучивающихся почвах рельсы часто укладываются без шпал, непосредственно на почве, и скрепляются железными с болтовыми головками стержнями, пропущенными через отрезки газовых труб. Рельсы прикрепляются к деревянным шпалам костылями или шурупами с железными подкладками и без них; к металлич. ишала,м-нажимными накладками. Ширина рельсовых путей в зависимости от ширины вагончиков бывает 550-600 мм, на новых наших рудниках приняты стандартные типы в 600, 750 и 900 мм; за границей (гл. обр. в С. Ш. А.) ширина колеи доходит до 900-1 200 мм. Нормальное расстояние между шпалами: на главных путях 0,7-1 м, на второстепенных 1-1,25 м, на закругленных 0,5 м ж иа стыках рельсов 0,35- 0,4 м. Для перехода вагончика через пере-секаюпщеся рельсовые пути служат переезды нескольких типов. При откатке по ординарному рельсовому пути в местах встре- [ чи вагончиков, идущих в противоположных направлениях, устанавливаются разъезды. Сопряжения разветвляющихся путей происходят при помощи стрелок и ребордных плит. Стрелки бывают: неподвижные и подвижные с 1-2 переводными перьями или с подвижными рельсами (стыковые). На переездах, где приходится поворачивать вагончик на угол, не допускающий устройства закруглений, пользуются поворотными плитами и кругами. Плиты бывают двух типов: постоянные и переносные (временные). При тяжелых вагончиках с полезным грузом в 1,5-3 m на местах переездов употреб-.тяются поворотные круги. Рудничные вагончики. Доставка груза по рельсовым путям происходит в деревянных, чаще в железных вагончиках. Хороший вагончик должен удовлетворять ряду требований, из к-рых главные: дешевизна, легкость и большая вместимость, сопротивляемость толчкам и изнашиванию, устойчивость на рельсах и легкое обращение при откатке и постановке на рельсы. Вагончики с деревянными кузовами, всегда пря-дюугольной формы, применяются либо как самостоятельный тин (на небольших рудниках) либо как вспомогательньгй. Вместимость деревянных вагончиков в среднем 325-400 кг угля ири мертвом весе 165- 200 кг. Из лелезных вагончиков больше всего распространены вагончики анзеновского типа. Кузов-из резервуарного железа толщиной 2,5-3,5 мм, а дно-двойное из железа 5-7 мм толщины (фиг. 4). К коротким сторонам кузова прикрепляются буфера-эластичные (деревянный брус, куски алойного   Фиг. 4. каната) или жесткие (металлич. закаленные выгнутые полосы). Соотношение длины, ширины и высоты кузова принимается ориентировочно как 2:1:1; в абсолютных цифрах размеры эти колеблются: длина 1400 1 800 мм, ширина 7004-850 мм и высота 650-i-900 мм. При указанных нормальных размерах железный вагончик вмещает 0,5-1-0,6 т угля при мертвом весе в 2604-320 кг. В С. Ш. А. вагонетки вмещают до 2-3 т угля или антрацита при мертвом весе 0,84-1,2 т. Еще большего тоннажа вагончики применяются в металлич. рудниках: в Скандинавии вагонетки вмещают 3--4 т руды, а в С. Ш. А.-до 7 т. Для устранения окисления железные кузо-вы покрывают асфальтом, каменноугольной смолой, окрашивают или оцинковывают. Скаты состоят из осей и колес и прикрепляются либо к в&гонной раме либо ко дну кузова. Требования, предъявляемые к скатам, заключаются: в минимальном трении осей, в постоянстве смазки их и в минимальном рас- ходе смазочных материалов. Скаты имеются трех типов: 1) лютихский тип-оси неподвижны, колеса вращаются, 2) ньюкестльский тин-ось вращается, а колеса укреплены на оси неподвилшо и 3) эвраровский тип, полу-чивщий большое распространение-ось вращается, а колеса или оба вращаются или одно из них закреплено неподвижно; смазка по-  фиг, fi. мешается в полой буксе (фиг. 5) и распространяет-Фиг. 5. ся вдоль оси к подшипни- кам. Значительное улучшение откатки связано с применением шариковых и роликовых подшипников (особенно-последних). Колеса вагончиков изготовляются из чугуна (литого или ковкого) и чаще из литой стали. Обычные размеры колеса рудничного вагончика таковы: диам. реборды 310-350- 460 жж; диам. обода 275-300-400 мм; ширина обода 50-60-70 мм. В целях ускорения разгрузки применяют вагончики: 1) с откидными бортами, 2) с откидными днищами и 3) опрокидывающиеся. Вагончики первого типа устраиваются с от-кидньши стенками, либо торцовыми либо боковыми; для опорожнения первых из них необходимо их частичное опрокидывание (фиг. 6), вторые же снаблшются двускатным днищем и легко опорожняются, оставаясь всегда на рельсах; вагончики с откидными днищами применяются в С. Ш. А. У опрокидывающихся вагончиков м. б. опрокинут кузов, в то время как скаты и нижняя рама остаются ненодви-жными (фиг. 7). Вагончики для перевозки .теса, так наз. козы, имеют такую же раму, как и обычный вагончик; вместо кузова же имеются две вертикально поставленные и укрепленные на раме укосины. Для опрокидывания обычных вагончиков применяют различные устройства-о п р о-кидыватели. Простейший из них представляет собой накладку на одном из рельсов пути; вагончик, въезжая на нее, становится наклонно и легко м. б. опрокинут. Приме- , - няются катящиеся опрокидыватели и чаще - переворачивающиеся. В последних опрокидывание вагончиков может происходить и на бок (боковые опрокидыватели) и на торец вагончика (головные опрокидыватели). Опрокидыватели приводятся в действие либо под влиянием перемещения центра тяжести всего устройства при установке в нем груженого вагончика либо механически, посредством двигателя. Расчетные формулы. Одной из главных величин, определяющих условия откатки, является сила тяги; на величину ее влияют: полезный и мертвый грузы ва-  Фиг. гончика, уго.т1 наклона пути, диаметры колес и осей и коэффициенты трения. Эти факторы связаны формулой: =(Р + Р) ±sina 7 Р+Р D Р + р где Z-сила тяги в кг, Р и р-полезный и мертвый грузы вагончика в кг, р-мертвый вес вагончика без колес, JD и d-диаметры колес и осей в см, а-угол наклона пути, / и f-коэфф-ты трения скольжения и качения; знак (+) относится к подъему, (-)-к спуску груженого вагончика. Выражение d р + р Id есть общий коэфф-т трения jS; таким образом, 0 = (Р-Ьр) (±sina). На практике обычно ,6=0,01. Сила тяги в па-чале движения вагончика при трогании с места больше, нежели при равномерно движущемся, примерно в 2 раза. Для определения силы тяги при перемещении порожнего вагончика достаточно в ф-ле принять Р=0. Зная соотношения между силой тяги при движении груженого и поролшего вагончика, можно рельсовый путь устроить так, чтобы сила тяги для спуска груженого и подъема порожняка была одинакова (уго.т равного сопротивления). Для этого шоб-ходимо, чтобы Р + 2Р Это дает уклон 9 мм на 1 п. м. При интенсивной откатке на короткое расстояние (рудничные дворы, надшахтные здания и т. п.) рельсовым путям необходимо придать такой угол, при к-ром груженый вагончик двигался бы под действием собственного веса, а рабочий прилагал бы усилия только для подъема порожняка. Такой уго.л называется у г-лом равновесия. Приравняв выражение силы тяги спускающегося груженохо вагончика нулю, находят для этого угла: Ы а = Р + р При грубых подсчетах можно считать р =р. Подставляя численные значения, получают для tga величину ок. 0,015. Виды откатки. По роду затрачиваемой энергии откатка бывает: 1) мускульная и 2) механическая. 1) Мускульная откатка в свою очередь разделяется на откатку людьми и откатку лошадьми. а) Откатка людьми (или так называемая ручная откатка) применяется на всех рудниках при доставке груза на небольшое расстояние (не свыше 200 м); откатка производится одиночными вагончиками обычного вида и емкости по путям с уклоном 0,005. В зависимости от сопротивления пути, откатчик может катить вагон общим весом ~ 1-1,5 ш на сравнительно значительные расстояния, затрачивая при движенцх! вагона усилие в 15 кг и при трогании с места 25 кг. Средняя скорость движения вагончика во время всего оборота с грузом и поролшяком, включая и нормальные простои, равна 25-30 м/мин. Нормальн. производительность откатчика за 8-часовую смену

|