|

|

|

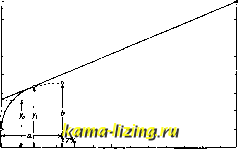

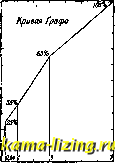

Литература --> Доменное производство металла Применение высокосортных глиноземистых шлаковых цементов допускается при условии, чтобы норма содержания их в бетоне, величины допускаемых для них напряжений и т. д. удовлетворяли установленным требованиям. Цемент должен удовлетворять союзному стандарту. Вода д. б. чистая и пресная, без присутствия неорганич. и органич. к-т, хлористого магния и сернокислой магнезии и вообще примесей, вредно влияющих на схватывание и твердение бетона. Не допускается болотная и торфяниковая вода. Темп-ра воды нелательна не ниже 4°. Морская вода не должна применяться. Песок д. б. чистый, без примесей землистых частиц, угольной пыли, растительных остатков, глинистых и илистых составных частей, серного колчедана и гипса и вообще без таких примесей, к-рые невозможно удалить промывкой. Предпочтителен песок кварцевый или других твердых изверженных пород, речной или сухих россыпей, с угловатыми зернами и с шероховатой поверхностью. Рекомендуется смесь зерен различной величины, размером до 5 мм, с модулем крупности не менее 1,5. Щебень и гравий д. б. из твердых невыветриваемых каменных пород (гравий, галька или щебень), чистые, промытые. Они д. б. морозоупорны и обладать временным сопротивлением сжатию не менее 250 кг/см. Для огнестойких сооружений нельзя применять щебень известковый. Необходимо избегать применения щебня с гладкими стекловидными поверхностями (кремнистые породы). Крупность-от 5 до 40 мм. Железо нормально применяют марки Ст. 2 и Ст. 3; в особых случаях-Ст. 4 и Ст. 5 по номенклатуре НКПС. Поверхности арматуры д. б. чистые. Наиболее употребительные диаметры круглых стержней: 8-50 мм для рабочей арматуры и 5-10 мм для второстененных частей. Нормальная длина от 8 до 12 ж и до 16 м. Для связывания отдельных частей арматуры идет отожженная проволока. Состав бетона в железобетонных конструкциях. Бетон для изготовления железобетонных конструкций должен удовлетворять соответствующим условиям прочности, обеспечивать достаточное сцепление с железом и предохранять последнее от ржавления. Кроме того, производство железобетонных работ требует известной консистенции - пластичности бетона; в послед, время все более и более применяется литой бетон. Как выше указывалось, нормальным содержанием цемента в бетоне для железобетонных конструкций надо считать 280-300 кг в 1 ж, в отдельных случаях 240-270 кг. Необходимая прочность бетона м. б. достигнута и при меньшей жирности, однако, тощие бетоны не обеспечивают сцепления с железом и нержавления последнего. Еще до настоящ. времени составы бетонов назначают обыкновенно объемными соотношениями составных частей: цемента, песка и гравия или щебня, нанр.: 1:Ц/2:3; 1:2:4 и т. д. Однако, такой способ составления бетона совершенно нельзя признать правильным, как то показали новейшие исследования Фуллера, Абрамса и др. в Америке, Графа и др. в Европе. Как общий вывод различных исследований надо считать, что, помимо качества цемента и его количества в бетоне. физич. свойств инертных ингредиентов и пр., решающее влияние на прочность бетона имеют два фактора: 1) гранулометрич. состав смеси и 2) отношение количеств воды и цемента (по весу), или так назьшаемый во до-цементный модуль. Гранулометрич. состав смеси определяется просевкой ее через набор сит с разными отверстиялш и взвешиванием количеств, остающихся на каждом сите. Употребительным  При песке е гравием а-0,тО; Ь*7=35,6; уо=гб; у,=33,4 . щебиет (I.150O; 37,4; ЩИ; v 55,7 Фиг. 1. набором СИТ является американский, с отверстиями 0,15; 0,30; 0,60; 1,2; 2; 5; 10; 20 и 40 мм. Результаты просевок наносятся в виде кривой линии, абсциссами к-рой служат размеры отверстий сит, а ординатами- количества в % смеси, проходящей через каждое сито. По Фуллеру,кривая наилучшего состава смеси вместе с цементом имеет вид представленный на фиг. 1. По Графу, решающее значение для прочности бетона имеет гранулометрич. состав раствора-смеси цемента с песком крупностью до 7 мм. Камне-видная составляющая должна подмешиваться в максимальном количестве, при котором еще достигается плотное обволакивание раствором как отдельных камней, так и арматуры. Наивыгоднейшая гранулометрическая кривая раствора, по Графу, имеет вид, показанный на фиг. 2. Наконец, Абраме характеризует гранулометрич. состав инертных добавок т.н. модулем крупности. Для вычисления его определяют полные остатки на последовательных ситах путем суммирования найденных частичных остатков на данном сите и всех предыдущих (более крупных). Сумма числовых величин, выражающих полные остатки на ситах в %, разделенная на 100, и есть модуль крупности. Указаний относительно наиболее рациональных модулей крупности различных смесей не имеется, но во всяком случае понятие о них дает сравнение гранулометрич. составов и возможность получить однородные смеси. В среднем мож-  Фиг. 2. но считать, что величины модулей крупности имеют следующие значения: для мелкого песка-1,5, для среднего-2,4, для крупного- 3,1, для мелкого гравия-6,5, для среднего-6,9, для крупного-7,4. Вполне доказанной является зависимость прочности бетона от водоцементного модуля, с увеличением к-рого прочность падает. При постоянстве модуля сохраняется и прочность бетона.По Абрамсу, единственным фактором, влияющим на прочность бетона, является во-допементный модуль, независимо от состава смеси и ее крупности. Только консистенция готовой смеси зависит от обоих факторов. Две серии американских опытов чрезвычайно наглядно характеризуют влияние водоцементного модуля (табл. 1). Из предыдущего ясно, что особенно важно сохранение, при данных материалах, постоянства водоцементного модуля. С этою целью в Америке имеются при бетономещалках нриспособления, автоматически отмеривающие количества как цемента, так и воды, при чем имеется возможность учета также и естественной влажности инертных составляющих бетона-песка и гравия. Таковы во до цементные весы Джона Алерса и аппарат Бертини. Для практич. определения и контроля консистенции бетона Абрамсом предлоясен метод измерения сплыва конуса из свежего бетона. Для этой цели применяется форма из листового жстеза в виде усеченного бездонного конуса с двумя ручками по бокам; высота конуса--35 см, диаметр нижнего основа- Т а б л. 1.-в лияние водоцементного модуля на прочность бетона.

А-цеиеит с сопроти\ .ииек сжатию Ояг/сц По Абрамсу, зависимость между водоце-ментным модулем и прочностью растворов 1: 3 из разного цемента изображается кри -выми, показанными на фиг. 3. Другие исследователи дают аналогичные кривые. Т. о., по современным взглядам, назначение состава бетона должно основываться на предварительных исследованиях грануломет-рич. состава смеси портландского цемента с наличными материалами. В случае необходимости состав смеси д. б. исправлен добавлением ингредиента той или другой крупности. Далее добавляется еще необходимое количество воды для получения теста требуемой консистенции и определяется соответствующий водоцементный модуль. Из полученного бетона д. б. изготовлены образцы, в виде кубиков размерами 20 х 20 х 20 см или 30 X 30 X 30 см, для испытания на раздробление. Испытание кубиков из бетона с разным содержанием цемента и соответствующими во до цементными модулями дает возможность выбора того или другого состава, в соответствии с требуемой прочностью его. Задачей производства является изготовление бетона определенных предварительными! испытаниями состава и консистенции.  0 0,4 0.8 додоианентныО Фиг. 3. ния-20 см и верхнего-10 см (фиг. 4). Форма заполняется бетоном тотчас по его затво-рении слоями по 10 см, при чем каждый слой протыкается 30 раз железным стержнем, диаметром 15 мм,о. округло заостренным концом.  Фиг. 4. Немедленно по окончании трамбования верхняя поверхность бетона выравнивается, и форма осторояшо снимается. Через 1 минуту по снятии формы измеряется уменьшение в высоте конуса, к-рое и называется оплывом. Америк, нормы устанавливают 4 нормы консистенции бетона, для к-рых сплыв равен: 1,5-2,5 см, 7,5-10 см, 15-17,5 см и 20-25 см. Первая консистенция характеризует жесткий бетон, последняя-жидкий литой. Обе эти консистенции для Ж. применяются редко.Русские нормы, в соответствии с американскими, устанавливают сплывы: 1-2 см, 7-10 см и 15-18 см. Проба оплывом (Slumptest), как показали опыты, не всегда дает вполне надежные результаты и в Америке заменяется ныне пробой на расплывание при сотрясении (Flowtest). С этой целью применяется сотрясательный столик американ. конструкции (фиг. 5) Для этого испытания применяются конические формы указанных на фиг. 5 размеров. Мерой консистенции служит в этом случае отношение диаметра расплывшейся лепешки к нижнему диаметру коническ. формы, умно-ленное на 100. Существуют попытки выразить прочность образцов, изготовленных из бетона описанным способом, в функции водоцементного модуля. Для цилиндрич. образцов, применяемых в Америке, временное сопротивление через 28 дней выражается, по Абрамсу, ф-лами: кг/см,  Фиг. 5. -rv;- 980 980 28 ~ 1,5Ш г-15Ш где со--водоцементный модуль. Граф дает как наименьшее временное сонротивление кубиков размерами 20 х 20 X 20 см или 30 х X 30 X 30 см выражение: = (v + 20) или кг/еж- здесь К :-временное сопротивление кубиков 7 X 7 X 7 C.W из раствора 1:3, применяемых при испытании цементов. Для ускорения результатов испытания кубиков были предложены испытания через 7 дней вместо 28 и ф-ла для перехода от результатов 7-дневных испытаний к результатам испытаний 28-дневных. По данным герм, опытов, существует следующая зависимость: русские нормы дают: Ко всем предложенным ф-лам следует, однако, отнестись с большой осторожностью, т. к. на практике они дают результаты, сильно расходящиеся с результатами испытаний; формулы эти можно рекомендовать лишь как ориентировочные. Физические свойства Ж. 1) Водонепроницаемость зависит от жирности цементного раствора, плотности состава бетона и целесообразного выполнения самих работ. Пластичные бетоны менее водонрони-цаемы, чем жесткие. Однородное качество бетона, укладка его правильными слоями относительно небольшой толщины, достаточное и равномерное трамбование после укладки, сохранение по выполнении работ б. или м. продолжительное время во влажном состоянии- не менее важны, чем соответствующий состав бетона. Наименее водонроницае-мые бетоны, при одинаковом количестве цемента, получаются с уменьшением количества пустот в инертных веществах; опыты Графа показали, что бетоны с раствором, удовлетворяющим его кривой, отличаются наибольшей водоненроницаемостью. Для обеспечения от просачивания воды, при надлежащем составе бетона и при высоте напора в 1,2, 12,0 и 30,0 м, необходима толщина слоя бетона соответственно в 10, 38 и 165 см. Мероприятиями для предохранения от просачивания и впитывания воды служат: а) слой из цементного раствора 1:1 до 1:2, толщиной в 0,5 до 2 см с яселезненной поверхностью; б) добавка от V2 ДО 1 ч. известкового теста или смеси гашеной извести с трассом на 1 ч. цемента; в) т о р к р е т и р о в а и и е; г) ф л ю-атирование и примеси спец. патентованных составов, как церезит, гидрозит и др.; д) изоляция из свинцовых листов, толя, рубероида, асфальта и нр. Если на проницаемый бетон наносится слой жирного цементного раствора (от руки или при помощи машины), то необходимо следить за возможно ббльшим уплотнением его и за правильным и тщательным выполнением работ; если нанесенный раствор будет предохранен от высыхания, то достаточно очень тонкого слоя; если нельзя избежать высыхания раствора, то образование усадочных трещин м. б. ограничено нанесением слоя инертоля, литурина, гудрона и т. п. 2) Сопротивление атмосферным влияниям. Железобетонные соо-рулсения необходимо предохранить в период их возведения до достаточного затвердения бетона от солнцепека, ветра, мороза и доЖдя. Быстрое высыхание под влиянием солнца и ветра приводит к появлению трещин в бетоне. Стойкость бетона в этом отношении тем меньше, чем разнороднее его масса и коэфф. расширения его составных частей. Эти волосные трещины в Ж. влекут за собой проникновение влаги к арматуре, результатом чего является ржавление последней, сопровождающееся увеличением объема стержней и расслоением. Летом временное сонротивление сжатию у бетона, подверженного продолжительное время действию солнечных лучей, становится меньшим, чем у бетона,к-рый содержится влаяшым и хранится под прикрытием. Мороз прерывает процесс схватывания незатвердевшего бетона, и нри i° ниже -15° свойство схватывания может даже совсем исчезнуть. Вообще при низких Г следует рассчитывать на более медленное твердение, чем при комнатной t°. Ускорение схватывания достигается, между прочим, добавлением хлористого кальция в количествах, определяемых опытом, т. к. хлористый кальций действует неодинаково на различные цементы. Протекающая по еще не затвердевшему бетону дождевая вода выщелачивает и размягчает бетон и способна выщелачивать из раствора и бетона свободный гидрат извести. Для предохранения от действия атмосферных влияний нрименяются торкретирование и флюатирование. 3)Сопротивление химическим воздействиям. Выбором соответственных отощающих материалов (кварцевого песка, базальтового щебня и т. п.) можно настолько ограничить химич. воздействия на бетон, что по существу будут подвергаться воздействию только составные части вялсу-щего вещества. Поэтому вопрос в данном случае сводится к выбору подходящего цемента и, в нужных случаях, к предохранению его от вредных влияний; это достигается рационализацией производимых работ, предохранением бетона на время б. или м. продолжительного твердения от химич. воздействия активных ншдкостей, покрытием специальными составами (нанр. инертолем--против

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||