|

|

|

Литература --> Катафорез - движение частиц Табл. I.- Размеры эломсптов профиля обода (в

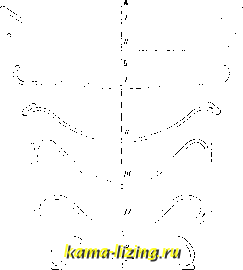

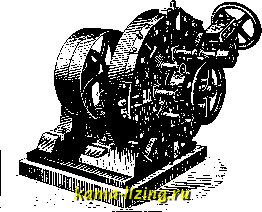

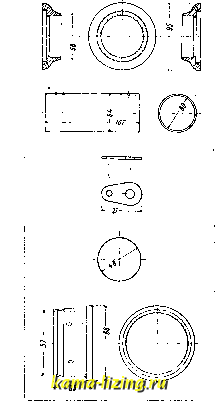

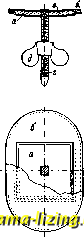

Производство ободов состоит из следующих операций. 1) Разрезка стальной ленты требуемого селения на куски нулшой длины и ширины и одностороннее с у лс е-ние концов для заправки в волочильный и профильно-прокатный станки. Опе-! рации эти выпол- А 1 НЯЮТСЯ на гильотин- i с ffT Г с V иых или дисковых -f ножницах. В случае !i нрименения ленты j[ точных стандартных fr размеров, разрезка Фиг. 5. по ширине отпадает. Для обода, выбранного нами в качестве примера при изложении производственных операций и имеющего диаметр 500 мм, длина заготовки равна 2 ООО мм, ширина-148 мм. Сужение концов производится на длине 200жл, причем ширина конца получается равной 25 мм.   Фиг. 6. 2) П р о ф и л и р о в а н и е и сво р а- 4 и в а н и е. Предварительная профилировка производится на волочильном станке через ролики в две стадии; изменение профиля показано на фиг. 6, А. Дальнейшая профи-.тировка переносится на профильно-прокатный станок, где заготовка проходит через 5 пар фасонных вальцов со сворачиванием в обруч при выходе из последней пары валь- цов. Д.ТЯ указанной цели к последней паре присоединяют еще один загибочный валок. Изменение профиля приведено на фиг. 6, Б. 3) Правка. Т. к. концы обода после профилировки скошены и не пригнаны в стык для сварки, то необходима еще окончательная отделка профиля обода с доведением   Электроды Фиг. 7. его диаметра до надлежащего размера и пригонкой концов в стык для сварки. Это осуществляется правкой обода путем вальцовки на специальном трехвалковом станке. Для возмолсности хорошей пригонки необходимо пропускать обод через станок от 8 до 10 раз. 4) Сварка, зачистка и выверка. Выправленный обод сваривается по стыку электрическим путем при помощи специальных залсимных электродов (фиг. 7). После.сварки обод снова проверяется на плите и выправляется деревянными молотками. 5) Пробивание дыр. Сначала пробиваются четыре отверстия для зажимов и одно для вентиля; дыры для спиц часто штампуются иа специальных дыропробивных станках, однако в ободах тяжелых типов рекомендуется отверстия сверлить. Для этого часто пользуются нормальными сверлильными станками, причем для зажима ободов во время сверления поль.зуются специальными тисками с губками, приспособлеи-ными к профилю обрабатываемых предметов. Такой сверлильный станок значительно дешевле эксцентрикового пресса, расходует энергии примерно в 3 раза меньше, но требует бо.пыией затраты времени. В последнее время сконструированы оверлиль-пые станки (см.) специального тина, в ко-  Фиг. 8. торых онпрация сверления обода совершается вполне автоматически. Штамповка дыр часто изменяет таклсе форму самого обода, что может при известных условиях потребовать дополнительной правки и выверки последнего. Дыра под вентиль сна- чала штампуется, а затем распиливается напильником для придания ей точной формы и размеров. 6) Стабилизация или окончательная правка обода не всегда и не везде применяется, хотя, ее следует рекомендовать, так как она гарантирует окончательную отделку профиля обода и доведение его диаметра до надлежащих размеров. Для этой цели служат станки двух типов, а) В стабилизующих станках профиль уже готового обода еще раз начисто прессуется станком, состоящим из передней и задней бабок и станины с супортом. Шпиндель передней бабки несет фасонную шайбу с полупрофилем обода, а шпиндель задней бабки-вторую шайбу со второй половиной профиля. Обод вводится между обеими шайбами, из к-рых задняя поджимается к передней. При пуске в ход станка происходит вращение обеих шайб и обода и дополнительный обжим последнего. Стабилизация и выверка профиля достигаются сильным прижатием ролика, сидящего на супорте, к ободу, который зажат между фасонными шайбами. Нескольких полных оборотов обода достаточно для его стабилизации и выправки, б) В правильных станках (фиг. 8) обод, к-рый подлежит правке, надевается на 8 роликов, расположенных по периферии круга; эти ролики прижимаются к внутренней стороне обода. При вращении планшайбы вращается таюке  Фиг. и обод, на внешнюю сторону которого действует нажимной ролик, сидящий на су-порте. 7) Обдувка и грунтовка олифой. Изготовленный и выправленный обод подвергается обдувке пескоструйным аппаратом и грунтуется олифой. 2. Изготовление деталей колес а (фиг. 9) изложено в табл. 2. Табл. 2.-Изготовление дета.лей колеса. Наименование деталей Чертеж 1. Втулка а) Фланцы нарун;- j ные и внутреи- i ние б) Муфта в) Пружина под ша рик г)Шарик 2. в к ,тт а д ьт ш  Производственные операции Выточка заготовки на токарном станке Окончательная оГточка на револьверном станке Сверление по кондуктору 32 дыр и зачистка заусенцов Лужение выточкинодмуфту Отрезка по длине Подрезка концов Лужение концов Материал Сталь 0 100 мм а ч 3 к Ста.тьная труйа, 60x64 мм Штамповка контура j Пробивка отверстий I Выдавливание углубления (на специальн. прессе все j три операции м. б. соединены в одну) Обточка Сверление 6 дыр и уачнстка заусенцов Сталь пружин, толщ. 0.5 мм Сталь 0 5 мм Фосфористая! бронза с 10% Sn и 2?/о Zn 3. Спицы 3- -V- ---ъ Правка и отрезка по длине Расклепка головки Обрезка по размеру Накатка резьбы Стальная проволока 0 3 мм Табл. 2.-Изготовление деталей колеса. (Продолжение.) Наименование деталей 4. Н и п с л ь б. 3 а ж и м п о-крышки а) Пластина зажима б) Наружная об-тянка в) Вяутренняя ои-тяжка г) Стержень зажима д) Барашен 6. Щитки или обтекатели а) Диски наружные ы внутренние б) Шпильки д.яя скрепления дисков Чертеж Производственные операции Материал   в) Поперечина крышки г) Крышка в отвйр-стии внутреннего щитка  Обточка заготовки на авто-, Сталь ;2С 10лш мате Сверление под резьбу и раззенковку О беечка под ключ на прессе Рассверливание на сверлильном станке Наре.эка резьбы 3> о;-я < П С Штамповка контура Пробивка квадр. отверстий Обсечка фаски Загиб Вырезка полосы на 2 шт. Пробивка отверстий 0 8мм на 4 шт. Вырезка контура Вырезка квадр. отверстии Листов, ста.чь, 4 толщ. 3 мм I Обточка Нарезка резьбы на автомате Штамповка 1шадрата па ручном прессе Разметка Сверление и зачистка Нарезка резьбы Брезент Брезент Прутк.сталь 0 9 мм Разметка Штамповка Пробивка отверстий Установка па ксяесо Бронза с 10% Sn и 2% Zn Листовой алюминий Т0.ЛЩИНОЙ 0,4 мм Правка и рубка Нарезка резьбы Железная проволока 0 3 мм Штамповка и пробивка отверстий Загиб Установка на колесо Листовой алюминий точщиной 1,2 мм Штамповка с одновременной выданной и прооив-кой отверстий Листовой алюминий толщиной 0,8 мм

|