|

|

|

Литература --> Катафорез - движение частиц Табл. 7.-План холодной обработки коленчатого вала. (Продолжение.)

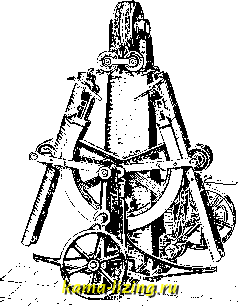

Наименование операции Тин и размер машины 72 73 75 76 77 78 Опиловка всех углов............ Полировка упора на задней коренной цапфе.................. . Шлифовка ничисто задней торцевой поверхности фланца............. Оч!1Стка коленчатых валов......... Общий коптриль размеров и взаимного положения цапф............. Предварительная полировка всех цапф . . Окончательная полировка всех цапф . . . Окончатель1Нл1й общий контроль размеров всех частей К. в.............. опиловки Произв. ; (штук в час) 150 65 Определение степени н.?уравновешенности i Высверливание для уравновешивания от- , верстпй в плачах на определенную при i операции 77 глубину........... Проверка достигнутого упавновепгавания ! (неудовлетворительные К. в. идут снова на операцию 78)..............; Лит.: 1) ЗсЬШЬап , Berlin, 1906/07, р. 823. Бобарынов И. И., Детали машин. Часть специальная, М.-Л., 1927; Тимошенко С. П., Курс сопротивления материалов, 6 издание, М.-Л., 1928; Наумов В. С, Примерный расчет коленчатого вала двигателя, М.-Л., 1928; Ф е п п л ь О., Штромбек Г. и Эберман Л., Быстроходные дизеля, перевод с немецкого, М.-Л., 1928; Бах К., Детали машин, т. 2, Москва, 1929; Б е р л о в М., Детали машин, вып. 7, Петербург, 1911; Сидоров А. И., Курс деталей машин, ч. 2, М.-Л., 1926; Шульц В. Ф., Цапфы, оси и валы, Киев, 1927; Г ю л ь д н е р Г., Двигатели внутреннего сгорания, их работа, конструкция и проектирование, пер. с нем., т. 1, М., 1927; Д у б б е л ь Г., Двигатели внутреннего сгорания стационарные и судовые, перевод с нем., Л., 1928; Кернер К., Конструирование дизелей, пер. с нем., т. 1-3, Л., 1928; Р и д л ь К., Новейшие быстроходные автомобильные моторы, пер. с нем., М., 1927; Бергман О., Горячая обработка мета.ллов, т. 5, Кузнечное дело, М.-Л., 1928; R б t-S с h е г F., Die Maschinenelemente, В. 2, Berlin, 1929; G е s s n е г A., Mehrfacli gelagerte abgesetzte und gekrOpfte Kurbelwellen, Berlin, 1926; D u b b e 1 H., Ol- u. Oasmaschinen, Berlin, 1926; Polster H., Untersuchung d. Druckwechsel u. StOsse im Kurbelge-triebe von Kolbenmaschinen, <(Forscliungsarbeiten , В., 1915, H. 172/173; E n s s 1 i n M., Melirmals gelagerte Kurbelwellen mit einfacher und doppelter KrOpfung, Stuttgart, 1902; Gompertz, tJber abgesetzte und gekrOpfte Wellen, В., 1913; H e i d e b r о с к, Berech-nung von mebrfach gelagerten, schnellaufenden Wellen, Maschinenbau , Berlin, 1922, H. 4; Foppl O., Grundzuge d. technischen Schwingungslehre, Berlin, 1923; G e i g e г J., Mechanische Schwingungen u. ihre Messung, Berlin, 1927; Roth P., Schwingungen von Kurbelwellen, Z. d. VDI , 1904, B. 48, p. 564; G u mb e 1 L., Verdrehungsschwingungen u. ihre Dampfung, ibid., 1922, B. 66, p. 252; Drewes R., Neues gra-phisches Aerfahren auf statischer Grundlage zur Untersuchung beliebiger Wellenmassen.systeme auf freie Drehschwingungen, ibidem, 1918, B. 62, p. 588; H о 1-z er H., Die Berechnung der Drehschwingungen und ihre Anwendung im Maschinenbau, В., 1921; W у d-ler H., Drehschwingungen in Kolbenniaschinenanla-gen u. d. Gesetz ihres Ausgleiches, В., 1922; Liebhaber A., Anfertigung u. Bearbeitung von gekropften Kurbelwellen, Werkstattstechnik)>, Berlin, 1912, Jg. 6, p. 336; Meyer E., t)ber d. Einfluss d. Kropfungs-ecken auf d. Formanderung von gekropften Kurbelwellen, oZ. d. VD1 , 1909, B. 53, p. 295; D i 1 1 e г П., Naherungsweise Bestimmung d. Auflagerkrafte an sta-tisch unbestimmten Wellen. Dissertation, Aachen, 1926; G e i g e г J., tlber Verdrehungsschwingungen von Wellen, insbesondere v. mehrkurbligen Schiffsmaschinen-wellen. Dissertation, Augsburg, 1914; T о 1 1 e M., Re-sielung d. Kraftmaschinen (Kapitel: Torsionsschwingun- Специальная машина Schranner, вручную Круглошлпфовальный станок Landis, 23-А, 16x42 дм. Круглошлифовальный станок Landis, 12х Х36 дм. Специальная моечная машина Ford Специа.пьные приспособления и калибры, вручную Специальная полировальная машина для К. в. Schranner Та же машина Специальные приспособления и калибры, вручную Специальный станок для уравновешивания Gisholt Двойной одношпиндельный сверлильный станок Cincinnati Drill Co., 2x20 дм. Специальный станок для уравновешивания Gi-sholt gen), 3 Auflage, Berlin, 1921; Pur day H. F., Diesel Engine Design, 3 edition, London, 1928; Heldt P. M.,The Gasoline Engine, v. 1, 7 edition. New York, 1926. Л. Павпушков. КОЛЕСНОЕ ПРОИЗВОДСТВО. Предметом К. п. является колесо, самая ответственная часть экипажа, подвергающаяся сильному износу и часто сменяемая. Большой постоянный спрос на колеса давно вызвал к жизни К. п. как самостоятельную отрасль промышленности. Современ. К. п. характеризуется всеми признаками массового производства; а) типизацией моделей, б) механизацией процесса производства, в) специальными станками для производства отдельных операций. Колесо состоит из центральной части, к-рая носит название ступицы, из обода и спиц (фиг. 1). Через середину ступицы а проходит ось экипажа. Специальное назначение эхшпал-са сказывается на конструкции подшипника б в ступице: у арбы или деревенской телеги подшипником служит сама ступица, снабженная отверстием, в к-рое входит с большой игрой ось, у более усовершенствованных экипажей и телег в ступице колеса имеются более сложные подшипники, в виде чугунного вкладыша (фиг. 1) или более сложной конструкции, до шариковых подшипников включительно. Наружная, катящаяся часть в колеса носит название обода; обод соединяется наглухо со ступицей при помощи спиц г. От быстрого разрушения обод предохраняется т. н. ш и н а м и д, к-рые м. б.  Фиг. 1.  Фиг. 2. железными и резиновыми. Иногда, нри резиновых шинах, обод изготов.71яется из мягкой стали. Главное распространение имеет колесо, в котором стуйица, спицы и обод изготовлены из дерева. Так как колесо несет всегда большую нагрузку и подвержено толчкам, то породы дерева для изготовления колеса берутся вязкие и твердые-дуб, ясень, бук, вяз. Колесное производство распадается на следующие две фазы; обработка отдельных деталей и сборка их. Обработка отдельных деталей. Ступ и ц а выделывается из крялсей и проходит следующий ряд операций. 1) Распиловка на отдельные болванки при помощи поперечной циркульной пилы, маятниковой или педальной (последняя дает более высокую производительность). Сырье поступает в производство в воздуш-носухом СОСТОЯНТП! (33-38%абс.влалс-ности), в окоренном виде. 2) На токарных станках болванке дают сначала грубую обточку по массиву, затем фасонную обточку по лекалу. 3) С токарного станка болванка поступает па сверлильный станок, на к-ром по оси ступицы высверливается центровое отверстие для облегчения процесса сушки болванки до. т. п. производственной влажности (8-10% абс. влажности). 4) По высверловке отверстия бстванка доставляется к долбелшо-свер.тильному станку (фиг. 2), где в ней выдалбливаются гнезда для спиц. Станки снабжаются делительным приспособлением для точности выборки гнезд. 5) Следующая операция заключается в выборке заплечиков у гнезд ступицы на фрезерном или фасонно-токарном станке по шаблону; эту операцию производят иногда после сушки бо.лванки. 6) Приготовленные так. образ, болванки иод ступицу поступают сначала в варочный чан, где при Г 60-65° они провариваются в течение около 10 час; оттуда они нагружаются на вагонетки и поступают в сушилку и далее на ск.лад полуфабрикатов. Обод. Параллельным ручьем идет подготовка обода и спиц. Обод изготовляется либо цельпогнутый либо т. наз. косяковый; последний применяется в последнее время гораздо чаще, т.к. получение заготовок для цельного обода, вследствие недостатка в подходящей древесине, затруднительно. Если в дело идет цельный обод, то операции проходят Б следующ. порядке. Сначала срезают на .ленточной пиле концы обода напет, затем обод застрагивают (на строгальном станке) по шаблону, сразу с трех сторон-с внутренней и двух боковых; после остружки производят сверление отверстий для спиц, а таклсе отверстий на концах обода, для связки при помощи деревяппых па-гелей. Косяковый обод проходит следующие операции: 1) сырье поступает в производство в виде клепки сначала на обыкновенный фуговальный станок, где произ- водится офуговка одной внутренней поверхности; 2) после офуговки клепка поступает на четырехсторонний строгальный станок для обрусовки клепки на косяковый брусок по шаб.лону; 3) косяковый брусок идет в парильный аппарат, где он выдерлсивается около 2 час. в атмосфере пара давлением до 1,5 atm, откуда брусок поступает непосредственно на спещшльиый гнутарный станок для выгиба на косяк в шаб.лопах (фиг. 3), затем в сушилку и оттуда иа склад по.лу-фабрикатов. Спица проходит самостоятельный ручей: заготовка, в виде брусковой заготовки, сначала оторцовывается на круговой пиле по длине, а затем идет на ук.ладку в сушильные вагонетки и дальше в сушилку для доведения заготовки до производственной сухости (8% влаяшости). Одновременно идет заготовка деревянных клиньев, идущих на закрепление спиц в ободе, и металлическ. частей колеса: ко.лец, шпи-лек, шин, заклепок, болтов с гайками и втулок подшиппи-ков. Металлическ. части либо постухшют на колесный з-д в готовом виде либо, в особо крупных производствах, изготовляются в специальном кузнечно-слесарном цехе, кроме втулок, которые всегда поступают в готовом виде, особенно если они слолшы по конструкции. Кольца и шины на современных заводах не склепываются, а свариваются по шаблону на электросварочных аппаратах (см. Сварка электрическая). Деревянныек.ли-нья после вырезки на пиле (дисковой и.ли  Ф;1Г. 3. ленточной) идут, так же как и все остальные деревянные детали, сначала в суши.лку, а затем на склад полуфабрикатов, которьпт в технологическом процессе играет роль про-мел-суточного склада. Процесс сборки идет параллельно в три ручья, в следующем порядке. 1) Производится окольцовка ступицы двумя коль- цами при помощи гидравлического пресса. 2) Брущси для спиц идут на копировальный станок для обработки по лекальному образцу. 3) Спицы поступают на щипорезный станок для зарезкн нилшего прямого шипа (репье) для насадки на ступицу. 4) Далее они идут на горизонтальный ленточно-шли-фовальный станок для зашлифовки фасона спицы. 5) Косяковый обод после сушки идет равлический пресс для запрессовки втулки или подшипника. Этим операция сборки колеса заканчивается. Далее следует проверка правильности сборки и зачистка колеса на проверочном станке, после чего оно идет или на склад готовых изделий или в малярное отделение для олифовки и покраски погру-л-сением или пульверизацией.  Маст$р > Фиг. 4. на круговую пилу для оторцовки по шаблону. 6) Оттуда обод поступает на сверли.ть-ный станок для одновременного высверливания двух отверстий для сииц. Далее производственный процесс охватывает три последовательные фазы сборки колеса: сборку реиья (насадку спиц на ступицу), наводку обода на репье и ошиновку колеса. 7) Сборка репья производится на специальном станке-молоте, на котором и прохгзводится постепенная забивка сшщ в тело ступицы. 8) После насадки спиц, на специальном за-Стрижечном станке нарезают на верхнем конце спицы шип с заплечиками. 9) После этой операции репье поступает на фрикционный пресс, для набивки косякового обода на репье и загонки клиньев в расщепленные концы спиц, с последующей зачисткой. 10) Да.яьще идет ошиновка колеса путем насадки шины в холодном состоянии на обод при помощи гидравлическ. пресса. Если употребляется в производстве цельно-гнутый обод, то наводка его производится при помощи специального гидравлического пресса, к-рый осаживает обод на репье и в зажатом виде производит сращивание обода деревянными круглыми клиньями (нагелями), после чего колесо идет на острол-ку наружного края обода (на специальном строгальном станке) и на ошиновку. 11) При косяковом ободе колесо после ошиновки поступает на токарный лобовой станок, где производится обточка щек обода на конус в размер ширины шины. 12) Дальше следует операция засверловки и раззенковки отверстий в шине и рбоде для пропуска болта с головкой впотай, т. е. вровень с поверхностью шины. Иногда засверловку отверстий в шине делают заранее, но это представляет некоторое неудобство при насадке шины на обод, т. к. требуется аккуратная пригонка шины по месту , что замедляет пропесс ошиновки. 13) После закрешюния бо.ттов колесо идет на штамповальный станок, который производит закрепление заклепок, попарно у кал-сдой спицы, с расклепкой головки. 14) Собранное так. обр. колесо 1щет на токарный лобовой станок для расточки осевого отверстия в ступице для вту.л-ки или подшипника более сложной конструкции. 15) Далее колесо постлшает на гид- На фиг. 4 приведен схематический план распололсения станков па заводе производительностью 105 ООО колес в год. На фиг. 4 представлены: 1 - балансирная пшт; 2 - 3 - токарные станки; i - сверлильный станок; о-долбежный станок; б - Фрезерный станок; т-- торцовка двухнильная; S - фуганок автоматический; 9-10-ленточные пилы; 11-12-копировальные станки; 13-20-парильные аппараты; 21-25-гнутарныс станки; 2б - 27-фуганки; 28- 30-(фрезерные двух-шпиндельные станки; 31-32-торцовки; 33-34-сверлильные станки; 3-5 - шипорезный станок; 36 - 37 - шлифовальные станки; 3S - пресс гидравлический; 39-41--звездочки; 2-молот; 43-застрижечный станок; 44-46--4)рикциониые прессы; 47-5-сверлильные станки; 49-50-гидравлический пресс; 51-54- сверлильные станки по металлу; 55 - сверлильный станок; 56-сверлильный двухшпиидельный станок; 57-59-лобовые токарные станки; 60-66-верстаки; 67-штамповальный пресс; eS-пресс для вту.яок; 69 - 70 -проверочные станки; 71 - 72 - точильные станки. М. Квятновский. Авиационные колеса. Производство авиационных колес распадается на след. основные отделы: 1) изготовление обода, 2) изготовление деталей колеса, 3) сборка колеса. 1. Изготовление обода. Исходным материалом для изготовления обо-дов авиационных колес слулсит горячепро-катанная мягкая углеродистая сталь, хорошо сваривающаяся, в виде полос или лент (в ру.чонах), т0лщи1юй от 2 до 5 мм. Химич. состав стали марки М для ободов авиацион-иых колес следующий (в %): с........0,20-о,.0 мн....... о,т Si.......S$ 0,25 Р........ 0,04 S....... 0,04 Ni....... 0,25 Сг....... 0,18 Механические свойства той лее стали: Сопротивление на разрыв, к-/лш .... ю-50 Относительное удлинение, %...... 5? 22 Сужение площади поперечн. сечения, % 15 Число загибов на 180°: на бруске прокатке.........10 Сталь допускается к приемк! при удлинении 20%, если при испытании на повторный загиб брусок, выоезанньн! по направлению прокатки, вы-дорживает не менее 14, а X к направлению прокатки не менее 7 загибов на 180° Раз.яичав.)т два типа ободов: 1) с прямыми закраинами для покрышек с проволочным бортом (фиг. 5) и 2) с загнутыми внутрь закраинами для покрышек с резиновым бортом (фнг. 6, V). Примерные размеры элементов профиля обода первого типа приведены в табл. 1 и показаны ка фиг. 5.

|