|

|

|

Литература --> Катафорез - движение частиц нах шейки К. в. подвергают цементации и закалке, однако в виду сложности формы поковки закалка цельных К. в. часто сопровождается короблением всего вала, причем устранение этого порока заставляет давать особо большие припуски на шлифовку, что лучшего уравновешивания. В первом случае (фиг. 7-К. в. мотора англ. танка кл. В) стремятся придать остающимся необрабо-танньши плечам наиболее технологически выгодную форму, учитывая также и возможность наилучшего балансирования вала.

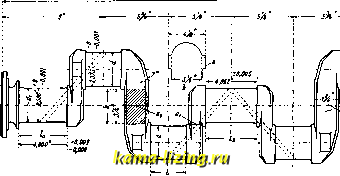

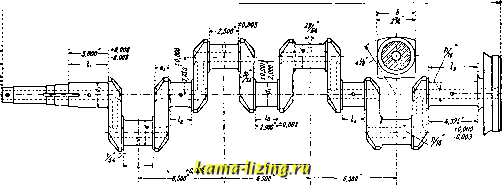

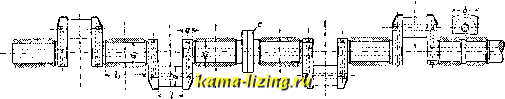

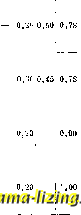

значительно удорожает всю обработку К. в. Блестящие результаты дает Humjjoecmue (см.) К. в.; получаемая при этом твердость значительно превосходит твердость цементованной и закаленной стали, коробление же и опасность возникновения внутренних на- Фиг. 7. Так, форма колен на фиг. 7 сконструирована с целью облегчить отковку в штампах из предварительно согнутого стержня, выступы же п предназначаются для захвата патроном специального токарного станка для обточки К. в. и указывают на массовый  Фиг. 8. пряжений совершенно устранены. Единственным недостатком нитрования является продолжительность процесса (60-100 час.) и высокая пока цена специальных, поддающихся нитрованию сталей. Применение высоко легированных сталей, обладающих высокими механич. свойствами, для изготовления К. в., вообще говоря, не оправдывается, так как главным условием конструкции всякого К. в. является его жесткость, прочность же является необходимьпл, но не достаточным условием. Обычно соображения достаточной жесткости заставляют придавать частям К. в. размеры, значительно превышающие выведенные из условий прочности, упругие же свойства всех технических сплавов железа приблизительно одинаковы (Е=21 500-23 ООО кг/мм). Цельные К. в., вследствие их относительно малой строительной длины и легкости, применяются главн. обр. в легких моторах внутреннего сгорания. Конструктивное выполнение их различно, смотря по тому, оставляют ли плечи необработанными или же весь К. в. обрабатывается для достижения характер производства. При обработанных кругом К. в. (фиг. 8-К. в. мотора Hercules серия М) стараются получить наиболее простую для обработки форму, что достигается, как на фиг. 8, ограничением плеч плоскостями и частями цилиндров и конусов; иногда  Фиг. 9. для возможности вести всю обработку на токарном станке все части делают цилиндрическими, тогда плечи принимают вид дисков, центр которых лежит на главной оси К. в. (фиг. 9; А и Б-детали устройства центробежной смазки вой б).Цельные К.в. паровых машин и тялгелых дизелей конструктивно отличаются от описанных лишь тем, что в том случае, когда вес их становится слишком значительным, их, для удобства отковки и обработки, разделяют дисковыми соединительными муфтами с на отдельные отрезки материалов; для валов и цапф берут прокованную углеродистую сталь, тогда как плечи делают зачастую из стального литья (фиг. 11). Диаметры мотылевых шеек d и коренного вала D делают обычно одинаковыми, толщину плеч S делают равной 0,64-0,7 D,  Фиг. 10. (фиг. 10). При конструировании цельных К. в. следует иметь в виду, что наиболее часто поломки происходят вследствие постепенного излома, начинающегося где-либо в точке возникновения местных напряжений, превосходящих предел усталости. Особенно опасными являются входящие острые углы и недостаточно плавные переходы между работающими сечениями. Поэтому необходимо закруглять все входящие углы радиусами достаточной величины, придавать плечам достаточную ширину, чтобы усилие цапф Фиг. и. могло передаваться на них всей площадью сечения последних, а не одной лишь частью, и делать постепенные переходы мелоду различными сечениями работающего вала. Составные К. в. употребляются изредка в легких моторах внутреннего сгорания, но главной областью их применения является тяжелое машиностроение. В автомобильных и авиационных моторах главной причиной применения составных К. в. является желание поставить вал на шарикоподшипники нормального диаметра, одним из условий чего является возможность разборки и сборки К. в. без нарушения его точности. В этом отношении имеются очень хорошие конструкции, наприм. составной вал Хирта, в котором фирма гарантирует для вала, собран-  <ХП1Г. 12. ного дз нормальных частей, точность, обычную для цельных К. в.; недостатком является значительная стоимость и возможность расшатывания соединений нри недостаточно тщательной сборке. Составные К. в. для тяжелых машин делаются обьгано из разных радиус закругления плеча й = 0,9-!-1,0£), если расстояние и между шейкой и валом меньше 0,45-f-0,5 D, то приходится прибегать к цельному валу, так как напряжения в перемычке от запрессовывания концов цапф и достигают слишком больших значений. К составным К. в. относится все сказанное выше о конструктивном оформлении; в частности, когда необходим уступ без закругления на дне впадины, прибегают к выточке внутреннего закругления (фиг. 12- в углах а у заплечиков запрессованных отрезков вала). Для уравновешивания движущихся масс двигателя иногда приходится прибегать к устройству у К. в. противовесов. В автомобильных К. в. устройство противовесов затруднено тем обстоятельством, что приставные противовесы вследствие больших скоростей не м. б. достаточно надежно скреплены с плечами вала, а отковка их за одно с К. в. до последнего времени была очень затруднительной. В последнее время  Фиг. 13. в США созданы ковочные машины, которые с достаточной экономичностью позволяют отковывать противовесы вместе с К. в. Приставные противовесы обычно крепятся к плечу на болтах и клиньях (фиг. 13, А) или на одних болтах (фиг. 13, Б и В). Размеры противовесов определяют согласно теории уравновешивания поршневых двигателей (см.); размеры К. в. определяют часто на основании эмиирическ. ф-л или ф-л, выведенных из средних значений усилий в машинах данного рода, причем в необычн. конструкциях после предварительного определения размеров приступают к проверке прочности К. в. в условиях действительной работы. Так как К. в., лежащий в трех и более опорах, является статически неопределимой системой, то этот путь является единственно возможным. Размеры отдельных частей К. в. автомобильных моторов в частях диаметра цилиндра D по данным америк. практики указаны в табл. 5 (см. фиг. 1 и 8), причем индексы при I указывают номера коренных цапф, начиная от передней части мотора; нием металла внутри болванки и служат одновременно для нодвода смазки; кроме того, высверливая среднюю часть болванки. Табл. 5.- Размеры частей автомобильных коленчатых валов (диаметр цилиндра принят за единицу). j Тип мотора и схема коленчатого вала Шатун, шейки d I I Коренные цапфы °4 4-цилиндр. мотор 0,65 а d a,d ПЛГ Ф 4-ЦИЛШ1ДР. мотор 0,57 0,65 0,59 0,80 о,ео 0,57 \Z.bC.d G-цилиндр. мотор 0.07 б-т!или11др. мотор 0,6.J 0,50 0,49 0.69 0,6с 0,69 1,00 0,74 0,83 0,83 Плечи 0,83. 0,:i0 0,40 0,80 0.18 0,3Si 0,70 о,ет1 0,05 0,50 0,50 О, SO d cj 1 2 S\ \,r\s 6 7П в-нилиндр. мотор Ь с f д т.с 6,д р-цршиодр. мотор 0,153 0,45 0,50 0,69 0,69 0,6П 0,:!7 0,37 о,ео 0,37 0.37 0,74; - - 0,65j 0,41 0.50 0,41 0,59 0,41 0,50 0,41 0,74  на схемах буквами обозначены шатунные шейки, а цифрами коренные цапфы, Для цельных валов более крупных двигателей внутреннего сгорания употребительны следующие соотношения мел-еду диаметром цилиндра D и размерами коленчатого вала. Диаметр мотылевой шейки d (фиг. 10) делается равным 0,52 4-0,58D, длина ее I мы тем самым удаляем ту часть ее, где во время остывания скопилось наибольшее количество примесей, и одновременно облегчаем всю конструкцию; на прочность ва-та высвер.ливание не оказывает заметного влияния. Смазка цапф К.в. производится двумя способами: при помоши центробежной смазки или центральной смазки под давлением. = 0,520,60D; коренные подшипники стро- i В первой системе (фиг. 14, А и Б) смазка   Фпг. 14. ятся диаметром dj = 0,54-i-0,60D и длиной Zi = 0,75-0,90 D, плечи колен де.тают толщиной а = 0,28-i-0,351) и шириной Ь = 0,75-4 -i-0,90D; радиусы закругления в местах перехода следует брать не меньше 0,1 0 соответственного вала. Все К. в., предназначаемые для более высококачественных машин, рекомендуется высверливать-как самый вал, так и шатунные шейки - на диам. dj- = 0,354-0,40 d; образующиеся т. о. каналы дают возможность ознакомиться со строе- Т. Э. т. X. производится обычной масленкой-капельницей, подающей масло в кольцо а, снабженное канавкой и вращающееся вместе с кривошипом б. Масло отбрасывается центробежной силой вглубь канавки и попадает через канал в в шатунной шейке к поверхности вкладыша. Этот способ над елеен в работе и прост, но обладает тем недостатком, что увеличивает строительную длину К. в.; поэтому иногда его заменяют способом, изображенным на фиг. 14, Б;:однако этот по-

|

|||||||||||||||||||||||