|

|

|

Литература --> Катафорез - движение частиц Т а б л. 1 .-3 н я ч 1 п и я коэфициентов В для цельных цапф (для стальных и чугунных втулок). 2r :d СТ;ШЫ!. чугуп. 2г : d стальн. чугун

когда предвидится возможность быстрого износа и является необходимым облегчить смену цапфы. Помимо трудности изготовления в этом случае почти невозможно правильно Т а о п. 2 .-.3 н а ч е и и я коэфициентов В для стальных и чугунных в т у .ч о к и пустот с л ы X цапф.

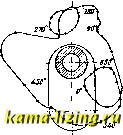

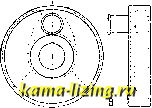

установить длину цапфы. Необходимый натяг обеспечивается затяжными болтами (фиг. 2, В и Г) или К.ДИНОМ (фиг. 2, Д). Конусность 2tga = - = l:10-M:50. Для предупреждения вращения цапф применяют короткие (не д.чиннее /з а), круглые (фиг. 2, Б) или же плоские (фпг. 2, Г) шпонки, цилиндрические или конич. штифты (фиг. 2, А), квадратные головки (фиг. 2, В) или клинья (фиг. 2, Д). Расчет цапф кривошипа ведется обычно на прочность, на смазку и на нагревание. Основой служит диаграмма усилий на пальце кривошипа, к-рая обычно строится графически в виде полярной диаграммы. На палец кривошипа в каждый момент действуют следующие силы: 1) сила давления поршня, 2) сила инерции двигающихся прямолинейно масс, связанных с поршнем, и :3) центробежная сила массы свободной части цапфы и части массы шатуна, принимающей участие во вращательном движении (см. Дгтамика поршневых двигателей). Первое и второе усилия действуют по направлению оси шатуна, третье же направлено всегда по радиусу кривошипа от центра вала. Складывая геометрически все три усилия для каждого положения пальца кривошипа и соединяя концы полученных векторов кривой, получим наглядную картину изменения усилий, действующих на. цапфу кривошипа (фиг. 4-диаграмма усилий на цапфу кривошипа для мотора Либерти типа 12А, 400 IP, с двумя рядами цилиндров 127 мм, расположенных под углом 45°, ход поршняравен 178лш, п = 1 750 об/мин.). В медленно вращающихся машинах обыкновенно пренебрегают 1центробежно силой и в основу расчетов кладут кривую усилий шатуна. На прочность цапфу рассчитывают как балку, заделанную одним концом и нагруженную равномерно распределенной нагрузкой Р на длине I; при этом  Фиг. 4. где fcj-допускаемое напрялсение на изгиб (/Cj=600-1-800 кг/с.м для малоуглеродистой стали). Для того чтобы масло не выжималось под действием максимальной нагрузки, необходимо, чтобы давление на единицу поверхности проекции цапфы на плоскость, перпендикулярную к направлению действия силы, не превосх;одило известных величин, зависящих от рода машины; т. е. где кр - допустимое давление на единицу площади проекции цапфы; величины кр приведены в табл. 3. Т а б ,л. 3.-Д опустимые давления fep, о т н е с е п и ыI к площади проекции цапфы (в кг/см). Род цапф и машин Цапфы кривошипа: Паровых машин, по баббпгу..... Подъемных ..... Двиг. внутр. сгорания, по баббиту . . Паровых судовых машин........ на миноносцах Локомотивов при расчете на фа1.гич. дава( ние................ Локомотивов при расчете на полное котельное давление......... Прессов п дыропробивных машгн, сталь по бронзе ............ Коренные цапфы: Паровых машин, по баббиту ...... Подъемных ..... Двигателей внутр. сгорания..... Судовых двигат.шей на быстроходных пароходах .............. Судовых двигателей на линейных судах ................... Судовых двигателей на миноносцах . 60-70 9(-120 юс-120 40-51 6У-70 115-140 ДО 175 ДО 200 15-25 20-28 до 30 1620 18-25 28-38 Из сопоставления формул (2) и (3) имеем: I Этаформула применима исключительно лишь для цапф концевых кривошипов, принимая, что для расчета на прочность и на смазку берут одинаковые величины действующих усилий. Отсюда видно, что, чем меньше принимают относительную нагрузку при расчете на смазку, тем длиннее получается цапфа. Для расчета цапф на нагревание исходят из средней мощности, поглощаемой трением цапфы. Полагая среднюю нагрузку цапфы на единицу поверхности проекции , = кг/см, имеем удельную работу трения на 1 см поверхности цапфы: где V-1>к{)ужная скорость поверхности цапфы, /х-коэф. трения, = -~5 ,т. е. Рт 6 000 fi d п кгм/смЧ-к. определяют для быстроходных машин из диаграммы действительных усилий на цапфу кривошипа, беря среднюю по времени из скаляров этих усилий. Для медленно вращающихся машин довольствуются обычно средним давлением, определяемым из Табл. 4.-М аксимальные допустимые значения коэ ф-т а х для различных машин (в rx?M\cM.(:yi>). Род цапф и машин Цапфы кривошипа: Паровых машин, насосов и компрессоров Коленчатых валов тех же машин, по баббиту ................. Коленчатых валов пароходных машин . Коленчатых валов паровозов ...... Наружных кривошипов паровозов . . . Коленчатых валов легких моторов внутр. сгорания при учете всех действ, сил . Коренные цапфы: Нормальных паровых машин, насосов и компрессоров.............. Двигателей внутр. сгорания, по бронзе баббиту Судовых машин.............. Легких моторов внутр. сгорания при учете всех действ, сил и смазке под давлением ................ 25-35 до 50 50-70 80-100 до 130 до 300 15-20 до 25 до 30 30-0 до 600  струкции кривошипов приведены на фиг. 3 и 5 (А-кривошип паровой машины ВаИ Engine Co., Erie, USA, с плечом из стального литья и составной мотылевой шейкой; Б- аналогичная конструкция герм, завода Ehr-hardt u. Sehmer; В-кривошип паровой машины Vilter Mfg Co., Milwaukee, USA, с чугунным диском). Приблизительные, применяемые обыкновенно на практике при нормаль-

диаграммы давление-время, беря лишь абсолютные значения давлений (т. е. опять-таки не учитывая направления действия силы). Приблилеенно Р, м. б. определено из мощности машины и средней скорости б, поршня по ф-ле: Р. = е, (6) где -мощность в IP, а q-коэф-т, равный для паровых машин с высокой степенью сжатия 1,15, с низкой-1,08; для двигателей внутреннего сгорания е = 1,5-1,7. Считая, что работа, отводимая одним смг поверхности цапфы, и коэф-т трения ц постоянны для данного рода машин, полт1аем: - = Const =.р г; = х величины , допустимые на практике для неохлаждаемых специально подшипников, приведены в табл. 4. Расчет плеча кривошипа на прочность обычно не делается, т. к. форма его определяется конструктивными соображениями и условиями прочности втулок при запрессовывании цапфы кривошипа и коренного вала. Некоторые современные кон- пых конструкциях кривошипов, соотношения между размерами отдельных частей его, приведены ниже (фиг. 3). X) = Di - (0,82,0) жж; Д = 0,9 4-1,0D ; а, = 0,7 4-0,9 В ; = d - (0,5-4-1,5) jkjk ; r = 0,9 4-l,0di; tti = 1,0 4-1,2 di. Величина выступа выбирается так. образ., чтобы шатун проходил мимо него с просветом от 5 до 10 мм. Если кривошип лежит у самого коренного подшипника (что очень желательно), то можно использовать его заднюю поверхность для устройства брыз-гального кольца (с) для смазки. Проверку наирялеений цапф и плеча кривошипа делают обычно при двух положениях последнего: 1) в мертвой точке при полном давлении на поршень и 2) под углом в 90° к линии мертвых точек. В первом случае (фиг. 6, А) исследуют обычно напрянее-ния в двух сечениях: неносредственно под утолщением, служащим втулкой для цапфы кривошипа-I и в среднем сечении втулки вала III. В обоих сечениях результирующее папрялеение а является суммой напрялсений, вызываемых изгибающим моментом, равным Ре пли Pi, и напряжения сжатия, вызванного в соответственных сечениях силой Р. бРе , Р , Pi abl abi - ~ W F-где F и W-площадь и момент сопротивления сечения III. Напряжения в сечении II  заведомо меньше, чем в I, и поэтому не проверяются. При проверке плеча кривошипа в момент его нололсения под углом 90° к линии мертвых точек (фиг. 6, Б) разлагаем сир лу давления шатуна ~- на две силы: одну Q, нанравленную радиально по оси плеча, и Т-под углом 90° к последней; при этом сила Т равна Р (давлению на поршень) + силы инерции движущихся прямолинейно-возвратно масс, а =ЛР, где А-отношение радиуса кривошипа к длине шатуна. Проверяют обычно два сечения I и II. В обоих результирующее напряжение является суммой изгибающих, скручивающих и нормальных усилий. Сложение наиболее удобно производить графрхчески (фиг. 6, В), причем величины максимальных значений отдельн. напряжений находим по обычным формулам для кручения (т), изгиба (сг), срезывания (Tg), и растяжения (а): бАР-е Складывая алгебраически отдельные нормальные (о) и касательные (т) напряжения в наружном ребре сечения, получим две кривых а и г; складывая в каждой точке соответственные значения норма.тьного и касательного напрялсения по формуле: получим две кривых приведенных напрялсе-ний а< и о-; максимальное значение одной из них и будет представлять собой максимальное значение напряжения в данном сечении. Важным вопросом для бесперебойной работы является смазка цапфы кривошипа. В настоящее время почти исключительно применяют центробежную смазку, изображенную на фиг. 3. Смазочное устройство состоит из приемного сосуда, открытого с одной стороны и помещающегося на продолжении оси главного вала; от маслоприемника отходит трубка к цапфе кривошипа, сообщающаяся с просверленными в последней ходами для масла. Масло поступает в маслоприемник по трубке из обыкновенной капельной масленки, установленной на специальной колонке или на поручнях, окружающих двилхущи- еся части машины; попавшее в маслоприемник масло отбрасывается центробежн. силой по трубке и поступает в зазор между вкладышем шатуна и пальцем кривошипа. При проектировании смазки необходимо обратить особое внимание на то, чтобы нигде не могло образоваться масляных мешков и масло гналось центробежной силой непосредственно к месту его выхода. В противном случае при пуске машины в ход сначала доллсны будут наполниться маслом мешки, а цапфа будет работать тем временем всухую. Для улавливания масла, выступающего из коренного подшипника, устраивают разбрыз-гивательные кольца и особые маслоуловители; в виду невозможности устройства маслоуловителей у цанфы кривошипа приходится окрулсать кривошип сплошным футляром, уд ер лсивающим разбрызгиваемое масло. 2. Расчет и конструкция К. в. К. в. делают двух разных типов-составные и цельные; первый род К. в. употребляется главн. обр. в крупных, медленно вращающихся двигателях-судовых паровых машинах и дизелях, второй-в более легких и быстроходных автомобильных и авиационных двигателях. Составные валы лучше в том отношении, что они м. б. более легко обрабатываемы и что для каждой детали можно выбрать наиболее подходящий материал; недостатком является их ббльшая громоздкость и ббльшая строительная длина по сравнению с цельными К. в. Материалом Д.ЛЯ К. в. паровых и газовых машин слулсит обычно сименс-мартеновская сталь с временным сопротивлением на разрыв К45 кг/мм при удлинении Л 22-25% или тигельная сталь с КЪО %г1мм и Я=20--22%. В США для автомобильных К. в. часто употребляют сталь химического состава: 0,45% С, 0,70% Мп, 0,18% Si, < 0,04% Р и 0,04% S, обладающую после термическ. обработки следующими механическими свойствами: 77,5 кг/мм, предел пропорциональности Kg 53 кг/мм, А .20%, поперечное сужение и-50%, твердость по Бринелю Н£=225-245. Термическая обработка состоит в следующем: готовые поковки нагревают до 820° и охлалсдают в масле, затем их нагревают до 790° и оставляют медлегшо охладиться в печи, после чего нагревают до 790° и охлаждают в масле и наконец отпускают нри i°540°. Для более высоко напряженных валов употребляют хромони-келевую сталь след. химического состава: 0,35-0,45% С, 0,50-0,80% Мп, 0,04% Р, 0,045% S, l,00-i-l,50%Ni, 0,450,75% Сг. обладающую после термической обработки следующими механическими свойствами: K9S кг/мм, Ке81 кг/мм, 18%, и & s53%, Н£=280300. Термическ. обработка состоит в отжиге при 890-f-860° с последующим охлалсдением на воздухе, затем следуют закалка с f° = 805-f-835° в масле и отпуск до 510°. В нек-рых особо дорогих маши-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||