|

|

|

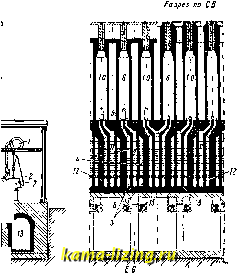

Литература --> Катафорез - движение частиц обслуживается половинкой одного из двух соседних регенераторов. В одном регенераторе подогревается бедный газ, поступающий в два соседние обогревательные про- Разрез по Ге Разрез по 0£ струкциях КОКСОВЫХ печей верхний обогрев применяется редко, т. к. он не соответствует направлению процессов К., к-рые при нормальных условиях Доллеиы распространять- Разрез по АВ О F   Фиг. 6. Система neneii странства; из второго регенератора поступает в те же обогревательные пространства горячргй воздух. Есяи рассматривать обогрев печей для какого-нибудь момента, то €0 стороны коксовыталкивателя все регенераторы находятся под нагревом и через них проходят отходящие газы, а со стороны выгрузки кокса-регенераторы через один заняты обогревом воздуха и газа; после изменения направления газов картина получается обратная. Регенераторы делятся пополам € целью возмонености регулировать приток воздуха и газа в калсдый отдельный обогревательный простенок. Коксовая печь компаунд сист. Отто изображена на фиг. С). Бедный газ подводится к печам по трубе 1 и распределяется по горелкам отводами 2. Из канала 3 бедный газ распределяется по регенераторам 4. и, проходя канал 5, попадает в горелочиый кана.л 6, в к-ром газ смешивается с воздухом, входящим через клапан 7 в капал 8 и в регенераторы 9. Продукты горения выходят по каналам 10, проходят через регенератор 11, ка-па.т 12 и уходят в боров 13. Богатый газ под- -----водится к печам по трубе 24 ляется патрубками 15п16. Все три означенные группы печей отапливаются газом, впускаемым либо в ниленюю часть горелки (печи с нижним отоплением), либо в верхнюю (с верхним отоплением), либо, при поперемеипом впуске газа, то в верхнюю, то в нижнюю. В современных кон- Т. Э. тп. X. СЯ не только от боков камеры к ее продольной оси, но и от низа к верху. В отношении распололсепия камер печи м. б. с вертикальными и с горизонтальными камерами. Последние наиболее распространены в коксовом производстве. Производственные размеры усовершенствованных коксовых печей, соответствующих требованиям простоты обслуживания и регулирования, равномерности обогрева, снижения периода К. и пр., приведены в табл. 1. Кроме систем, указанных в табл. 1, распространенными являются печи Копне, Бек-кера, Kogag, Вильтута, Лекока и проч. В Табл. 1.-Размеры коксовых печей. Отто Копперс Шти.чль Коллсп Гинзельман Размеры печи в м длина 10.00 10,80 12,67 11,.SO 10,00 10,25 12,60 13,20 10,00 10,50 10,50 высота 4,20 3.40 3 80 3.70 2,80 5,20 4,20 6,00 2,10 2,70 2,55 шир. в среднем сечении 0,345 О 450 0,450 0,400 0,530 ОЛОО 0,450 0,455 0,480 0.5i.0 0,430 сужение, мм 50 50 60 60 60 60 Температура i --------! в камере 1050-1100 1050-1100 1000 1100 1100 1150 в обогре-ват. каналах 1180-1200 1150-1200 1100 1250 1200 1200 И распреде- горизонтальном направлении камеры печей сулшваются: ширина камеры со стороны коксовыталкршателя делается на 40-60 мм менг,ще, чем со стороны вьщачи кокса. Применяемое понятие ширина камеры относится к ее поперечной оси. Средние размеры новейших конструкций коксовых печей следующие: длина камеры 10-13,5 м, ширина 0,3-0,5, высота 2,8-4,2 м (максимум 6 м). При применении трамбования высота камеры снижается до 2,3 м, т. к. при большей высоте нарушается возможность загрузки в печь угольного брикета без его повреждения и без нарушения цельности угольного массива. При трамбовании угля загрузка в камеру увеличивается на 20% по сравнению с обычной засыпной загрузкой (от 850 до 950 кг на 1 м камеры вместо 630 кг). Период К. колеблется от 9 до 30 час. в зависимости от Г, ширины камеры (см. табл. 2), качества углей, их влалшости и пр. Табл. 2.-Зависимость скорости К. от ширины камеры. Ширина камеры в лш Скорость К. в .ttvVt/ч

Время К. в часах Так напр. при ширине камеры 0,5 м снижение содержания в.лаги в угле на каждые 2% снижает соответственно время К. на 1 час (в более узких камерах-на 20-50 мин.). Суточная производительность каждой печи зависит от периода К. Емкость камеры (загрузка), при различной ее ширине, но при постоянной длине (10 jh) и высоте (Зж), выражается в w след. образом: Размеры ка- Загрузка меры (в м) угля (в т) Ю-ЗО,50=15 ........... 11,25 10-3 0,45 = 13,5 ........... 10,125 Ю-ЗО,40 = 12 О........... 9 00 10-3-0,35=10,5 .......... 7 88 10-3-0,d0= 9,0........... 6,75 Д.тя К. 1 ООО т сухого угля в сутки требуется печей: Число Ширина ка- Период К. печей меры в мм в часах 89 500 24 86 450 21 78 400 17 64 350 12 56 300 9 Расход тепла на 1 кг в.чажпого угля колеблется от 500 до 650 Cal в зависимости от содержания влаги в угле и свойств последнего. Баланс тепла при К. (по В. Бертельсману) приведен в табл. 3. По Бертельсману потеря тепла при К. составляет 2-6 %. Расчетные формулы при предварительном проектировании коксовых печей применяются след.: 1) Закон Бернулли: увеличение скорости течения газов в любой точке соответствует уменьшению давления или увеличению депрессии в той же точке: h +17;= Const, где h-статич. давление или депрессия в мм вод. ст., V-скорость газов в м/ск в рассматриваемой точке. 2) Общий закон потери давления в канале любого сечения: h-nTP ./. . S 23 1 + а1 где с-коэф., величина которого зависит от формы сечения и скорости истечения газов. Табл. 3.-Баланс тепла при К. угля. Продукты Приход: Уголь кам. . . . Расход: Кокс....... Цмола из баре-льета ..... Смола из коллектора ...... Смола из холодильника . . . Сырой бензол . . Газ........ Аммиачная вода Потери тепла при коксовании . . Теплотворная способность в Са1/)сг Выход продукции в % 7 423,26 7 019,4 8 887,0 8 831,0 8 538 4 8 942 8 11 111,0 Всего расхода . 69,00 1,42 0,87 1,26 1,00 17,02 9,36 Количество тепла в Cal, содержащееся в продуктах К. из 100 кг угля 742 326 484 338,60 12 619,54 7 682,97 10 758 38 8 942.80 189 887,00 714 229,29 28 096,71 742 326,00 h-потеря давления газа в мм вод. столба, I-длина рассматриваемого канала в м, S- площадь сечения в м, р-периметр его в м, V-скорость газов в м/ск, д-ускорение силы тяжести, W-плотность газа, t-температура газа. 3) Высота пламени газового нотока определяется по ф-ле; Л ~ -Sini? 273 + tn ~ 2д * 1ь - tn где Н-высота пламени в м; v-скорость газа в .и/ок; ё-угол струи газа к горизонту, tj,-темп-ра пламени; -темп-ра среды, окружающей пламя. 4) Прочие ф-лы, применяемые при расчете печей, как то: для определения потери давления от сокращения или расширения сечения каналов, определения скоростного напора газа или воздуха при нагреве последних в регенераторах, для определения силытяги трубы и пр., имеют вид: где коэф-т К имеет различное значение. 5) Количество теплоты, проходящей с одной стороны обогревательной стенки камеры на другую, определяется по ф-ле: Q=S К- где Q-количество передаваемой теплоты в Cal, S-величина поверхности (стены камеры) в лг, Z-продоллсительность теплопередачи в часах, t и t--соответственно темп-ры по обе стороны поверхности стены камеры, передающей тепло, с-толщина стены камеры в ж, К-коэф. теплопередачи (для шамота-1,4, для силиката-1,85). Характерные элементарные анализы коксующихся углей (месторояс-дений Донецкого, Кузнецкого и Кизелов-ского) помещены в табл. 4. Химические процессы при К. Улавливание и переработка летучих п})0-дуктов К. составляет задачу коксобензольного производства (см.) и производится обычно на химич. заводах. Входящие в состав угля Табл. 4.-Анализы коксующихся углей СССР. Органич. масса Летучая часть угля (газ) 10,66-30,11 3,42-5,36 I 0,34-2,13 0,12-0,52 0,25-4,82 19,42-42,58 Нелетучая часть 53,18-77.07 ! 0,60-1,13 0,80-1,92 1,12-1,85 0,19-1,54 57,42-80,58 С, Н, О, N, S, вода и зола в результате процесса К. распределяются между летучими и нелетучими продуктами. Большая часть углерода переходит в кокс, а остальное количество-в смолу, сырой бензол и газ. Водород частично переходит в кокс, частично в СМО.ТУ и сырой бензол, и большая часть его переходит в газ. К концу К. содерлсание водорода в газе увеличивается, а метана и тяжелых уг.певодородов уменьшается; часть водорода с азотом образует аммиак. Кислород, соединяясь во время процессов К. с водородом, образует пирогенетическую влагу; соединяясь с углеродом, он образует COg и СО, входящие гл. образом в состав газа. Чем выше содержание О в угле, тем нилсе выход кокса и тем больше расход тепла на К.; повышенное количество О способствует получению густой смолы и образованию графита в результате действия СОц на углеводороды. Азот (до 75%) остается гл. обр. в коксе, остальное количество-в аммиаке (10-16%), циане (1,8-4,1%) и как свободный N2 в газе. Сера большею частью остается в коксе; часть ее соединяется с водородом, образуя HgS, и с углеродом, давая CSg. Часть серы кокса, при гашении последнего водой, таюке переходит в bljS. Зола остается только в коксе, причем каледый 1% золы в угле дает 1,3-1,5% золы в коксе. Вода (пи-рогенетическая и механическая) при процессах К. играет большую роль: при содержании до 8-9% она способствует нормальному течению процессов; бо.тьшее содерлеа-ние влаги действует неблагоприятно на последние. В течение первьгх часов К. происходит испарение влаги из угля. У стен камеры К. угольной загрузки начинается раньше, чем по продольной оси камеры. Образующиеся углеводороды и смолистые вещества, по мере образования коксовой корки, направляются в верхнюю часть камеры, проходят сквозь толщу угольной загрузки и, соприкасаясь с непрогретым углем, частично. конденсвруются. Угольная загрузка печи нагревается весьма медленно, в нанравлении от стен камеры к продольной оси последней. В некоторый момент К. находящийся в коксовой камере угольный массив делится па 7 слоев, концентрически расположенных по оси камеры, в следующем порядке (считая снаружи): 1) кокс, 2) полукокс, 3) затвердевающий уголь, 4) плавящийся уголь, 5) ра.змягчающийся уголь, 6) сухой уголь, 7) сырой уголь. Слои 3-й, 4-й и 5-й образуют так называемую эластичную зону, из которой происходит наиболее сильное выделение газа. Состав газа меняется в течение процесса коксования (от начала коксования к его концу), как это видно из табл. 5. Транспортирование материалов. Для передвижения угля и кокса по коксовой установке стремятся применять ленточные транспортеры с прорезиненной хлопчатобумажной лентой. Ширина ленты 500-1 ООО мм, предельная длина 300 м, предельное расстояние между осями поворотных барабанов транспорте------- ра-до 150 м, расстояние между роликами для верхней ленты-1,5 м, для нюкней-2,5 м. Максимальный угол наклона для угля 25°, для кокса 16°; скорость движения ленты в горизонтальном направлении-до 2,3 м/ск, в наклонном-до 3,3м/ск. Производительность плоской ленты в т/ч: F = (0,9 Ь-0,05)2. 200 vg, где b-ширина ленты в м, v-скорость дви-лгсния ленты в м/ск, д-уд. вес угля. Расход Табл. 5.-И зменение состава газа в течение процесса К.

энергии зависит от длины ленты, высоты подъема и часовой производительности. Электрич. мотор ставится в том конце, куда про -исходит подача угля или кокса. Тесное смешение различных сортов угля, идущих на приготовление шихты, и окончательное измельчение ее производятся дезинтеграторами, производительность и размеры к-рых помещены в табл. 6. Табл. 6.-Производительность и размеры дезинтеграторов д.и я угля.

Загрузка и выгрузка печей. После измельчения на дезинтеграторах шихта ленточным транспортером подается иа угольную башню-т у р м у. Емкость турмы обычно принимается равной 2-суточному запасу шихты, но по строительным и экономич. соображениям не делается более чем на 6 ООО т угля. Угольная башня обычно устанавливается между батареями печей; только в случае применения трамбования она устанавливается сбоку батарей. Под угольн. башней на уровне верха печей устанавливаются автоматич. весы для взвешивания угля, идущего на К. Для загрузки уголь из турмы развозится по печам в вагонетках ( загрузочный вагон ), состоящих из 4-5 ворон-

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||