|

|

|

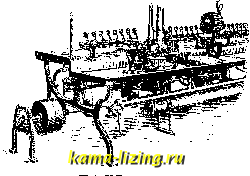

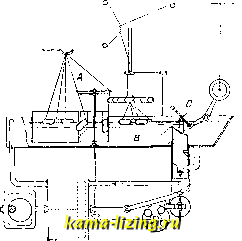

Литература --> Катафорез - движение частиц обычно бывает сильно запутанной, производятся с помощью веничка или специальной щетки. Запарка имеет больщое значение как для выхода щелка, так и для качества его. При слишком сильной запарке нить легко сходит с кокона, но получаются  фиг. 3. слеты и другие дефекты, и связность нити нарушается; при этом с перепаренных коконов снимается обыкновенно больше фризона. Фризоном называется верхняя часть кокона, к-рая снимается при запаривании перед размоткой; нормально в форме фризона снимается 25% шелковой массы кокона. Наоборот, недопаренные коконы разматываются трудно, нить часто обрывается и получается заклеенной; выход шелка таклсе пилсе нормального. Запарка обычно производится на пару в течение 1-2 минут, что соответствует 50-100 оборотам щетки, после чего запаренные коконы вынимаются запарщицей па шумовке из запарочного котелка и передаются размотчице (па фиг. 3 показаны два запарочных котелка, один с приподнятой над ним щеткой). Более твердые и заклеенные коконы требуют большего числа оборотов, более мягкие-меньшего. Обычно для каждого таза имеется свой запарочный котелок. Таз для размотки представляет собой медный лулсеный плоский сосуд, размером 75x40 см, снабженный трубами: паровой, водяной (для холодной воды) и спускной. За тазом сидит кокономотальщица, к-рая следит за ходом размотки и, в случае обрыва одного из разматываемых коконов, подбрасывает конец свел:его кокона из числа поступающих из запарочного котелка. Одной из главных частей таза является механ. подбрасыва-тель шелковины (фиг.4), изобретение которого имело огромное значе-Wb ние для повышения про- Фиг. 4. изводительности коко- иомотального таза и для повышерия качества шелка-сырца. Механический подбрасыватель новейшего типа состоит из следующих 3 главных частей: 1) неподйижной трубки А, через которую двилсется разматываемая пить, 2) вращающейся части В, состоящей из трубки с винтовым колесом С и имеющей внизу розетку,  и 3) чехла D. Конец шелковины, подводимый работницей к подбрасывателю, захватывается вырезами розетки, захлестьшается около трубки D и, обрываясь от натяжения, отбрасывается вниз, плотно закручиваясь около разматываемой нити и образуя с ней соединение без узлов. Число иодбрасывателей на один таз зависит от квалификации коко-номотальщицы. Механич. тазы старой конструкции имели 4, 5, 6 иодбрасывателей, современный лее механич. таз имеет 8 подбра-сывателей, а тазы з-да Battaglia в Луино- даже 10; последние однако Т1)ебуют работниц очень высокой квалификации. В зависимости от тонины нити в трубку подбрасы-вателя заправляется и пропускается разное число концов шелковины. Темп-ра воды в тазе держится в преде.чах 45-ЪЪ° и доходит в исключительных случаях до 65°. Большое значение для качества шелка имеет перевивка - к р у а 3 е р. В свое время было предложено много различных систем перевивок (итальянская, французская, Л окате л ли, Вокан- jm-- сона и других); в наст, время в кокопомотании применяется исключительно итальянская система (фиг. 5): нить, выходя из подбрасывате-ля, поступает на ролик J, огибает его и опускается к ролику II, обогнув который перевивается о самое себя на расстоянии ав и переходит на ролик III, после чего, пройдя еще через глазок раскладни-ка, поступает на мотовило. Мотовило представляет собою серию отдельных небольших мотовил, калсдое на 2 мотка (иногда на 4 мотка и редко на 1 моток), которые насалсены на одной оси в шкафу, обогреваемом паровой трубой; температура воздуха в шкафу около 35°. Мотовило помещается от таза на расстоянии ок. 1 лг, достаточном для помещения кокоиомотальщицы и присучалки, которая присучает оборвавшиеся при размотке нити. Мотовило делает ПО-120 об/мии. С мотовила мотки шелка поступают па просмотр. Правильность тонины нити и ее равномерность контролируются небольшими пробами, отматываемыми елсе-дневно с мотовила каждого таза в виде деньевых моточков. Производительность одного механическ. кокономотального таза с 8 глазками-600-700 г шелка-сырца средних титров 13/15-16/18 за 8-час. день. Большое значение имеет состав воды. Вода д. б. мягкой, с жесткостью не более 15° по франц. системе; содерлсание щелочей в воде также играет бо.тьшую роль, т. к. составные части шелка, как фиброин, и в особенности серицин, очень чувствительны к щелочам. Щелочная вода облегчает и ускоряет размотку, но шелк получается моховатый, менее блестящий и с расщепленной нитью. В целях понгокения щелочности воды может быть использовано оставление куколок в воде таза;  Фиг. разложение их придает воде слабо кислотный характер, и т. о. отчасти нейтрализуется щелочность воды. Размотка двойников и коконов диких шелкопрядов обычно производится на специальных шелкомотальнях. Двойники сортируются на 3 сорта: 1-й сорт идет на д е н ь е в у ю грежу, 2-й-б е з-деньевую, 3-й-совсем не разматывается. В виду сильной заклеенности двойников их подвергают перед запаркой замачиванию в течение нескольких часов, иногда с прибавлением соды или поташа. Деньевой шелк разматывается обыкновенно без перевивки и дает нить титра от 30 до 90, применяется в кустарном ткачестве и как швейный шелк. Безденьевой шелк получил распространение в вышивании, в производстве вязаных тканей и ковров. Размотка коконов диких шелкопрядов близко подходит к системе размотки двойников: применяется предварительное замачивание, размотка без перевивки, но, благодаря сильному обесклеивапию коконной нити при запарке, размотка производится с прибавлением в воду искусственного клея. Наиболее употребительным является шелк титра от 40 до 90. Автоматич. кокономотальный таз впервые был предложен Серрелем в 80-х гг. прошлого столетия. Автоматич. смена коконов при обрыве нити была основана в аппарате Сер-реля на изменении растяжимости грежевой нити в зависимости от ее тонины. Особый прибор очень точно улавливал с помощью электромагнита утопение нити, т. е. обрыв одного из коконов, а затем с помощью соответствующей передачи автоматически подбрасывал новый кокон. Аппарат Серреля, достаточно точный в своем действии, оказался оо оО Нонономотапьныи спюнон системы Бокапа Фиг. 6. слишком сложным в производстве и практич. применения не получил. В 1919 году итал. инж. Фиоруцци предложил новый способ ав-томатическ. смены коконов. Идея Фиоруцци была разработана и конструктивно осуществлена тремя изобретателями-Бальбиани, Карновали и Панцера. Станок, предлолсен-ный ими, получил название Бакана (но первым слогам фамилий изобретателей) и был впервые демонстрирован в 1925 г. на выставке в Милане. Этот станок (фиг. 6) состоит из запарочного стола, кокономотального сто.па и шкафа с мотовилами. В станке Бакана автоматическ. сменный аппарат (фиг. 7) поставлен в зависимость от момента выхода оторвавшегося кокона из размоточного таза В: кокон, выходя из таза, отклоняет клапан С, движение к-рого передается питателюи последний автоматически подбрасывает све- леий кокон. Станок Бакапа проще станка Серреля, но и менее чувствителен. Широкого применения станок Бакапа еще не получил; он находится еще в стадии усовершенствования, тдж. Галлезе в своем докладе на  Фиг. 7. европейск. конгрессе в 1927 г. по шелку разрешает вопрос о целесообразности и рентабельности станка Бакана для производства грежи ровных титров, идущей на крутку, в нололеительном смысле. Опыт ф-ки в Лаи-нате (Lainate), оборудованной 16 станками Бакапа, показал, что получаемый на этих станках шелк по крепости на разрыв, по эластичности и связности вполне удовлетворителен; не менее хороша оказалась и перемоточная способность шелка (100 мотовил и выше). Сравнительный подсчет себестоимости выработки грежи на фабрике, оборудованной тазами Бакапа, и на ф-ке, оборудованной 6-глазковыми механич. тазами обычной конструкции, показал, что обработка 1 кг грежи на первой обходится в 28,1 лир, а на второй--39,7 лир. Даже при 8-глазко-вых тазах разница оказывается в пользу тазов Бакапа. Так. образом для производства грежи ровных титров для крутки вопрос об автоматизации К. как с технической, так и с экономическ. стороны молшо считать разрешенным. Опыты показали, что для производства тиссалшой грежи станок Бакана непригоден, так как дает слишком большие колебания титра. Холодная размотка коконов. Неудобства, связанные в К. с применением пара и горячей воды, вредно действующих па руки кокономотальщиц и вызывающих у них специфич. заболевания кожи, давно поставили на очередь вопрос о замене горячей размотки холодной путем применения различных химическ. веществ, в первую очередь щелочей, растворяющих шелковинный клей. Первые опыты в этом направлении были произведены еще в 1760-70 гг. Бианки, Зам-брони и Палуччи. В дальнейшем было предпринято много попыток разрешить этот вопрос, и одна из них принадлелшт июк. Леве в Варезе. Система Леве состоит в том, что коконы накануне размотки замачиваются в слабом щелочном растворе (состав раствора не опубликован); на другой день они поступают в герметически закрываемый котелок, из которого выкачивается воздух; здесь их еще раз пропитывают щелочным раствором, после чего они поступают в кокономоталь-ный таз и разматываются в холодной воде. Система холодной размотки, практикуемая лабораторией К. в Бернаредлшо, состоит в следующем: коконы погрулгают на 8 часов в раствор буры, затем в вакуум с 1 %-ным раствором едкого натра; обработка раствором едкого натра продолжается в течение 25- 30 минут, после чего коконы поступают в размоточный таз и разматываются в холодной воде. Результаты сравнительных испытаний, которые произведены с ще.пком, по-лученньгм на двух итальянских кокономо-тальнях и по указанным холодным способам, приведены в табл. 1. Табл. 1 .-с равнительные испытания шелка. Место и способ испытания Качество коконо- мотальнп I кокоио-мотальня II холодная размотка по способу Бернаре-джио Титр в денье наименьший наибольший . . средний . . . . Выход в м (рандеман) . . Удлинение наименьшее . . наибольшее . . среднее . . . . Крепость наименьшая . наибольшая . . средняя . . . . Спайность наименьшая . наибольшая . . средняя . . . . % неравномерности Внешний вид грежи 11,5 16,0 14,13 3,70 ISO 2С0 234 45 61 51 140 117,4 16,8 12.5 17,5 13,66 3,57 264 225 69 57 86 152 111,6 15,4 Цвет и внешний вид, удовлетворяющие всем требованиям классической грежи 11,0 16,0 13,73 3,40 110 183 147 20 62 43,8 26,9 Бледная, блестящая, прядется на-ощупь Как это видно из табл. 1, шелк холодной размотки значительно уступает шелку обычной горячей размотки в отношении динамометрических свойств, но особенно слабой является у него спайность нити. Нарушение снайности нити является главньш недостатком холодной размотки. Все растворы действуют слишком сильно и быстро на нить, растворяя серицин и затрагивая даже фиброин. Уступая горячей размотке в отношении качества щетка, холодная размотка дает значительно больший выход шелка (до 10%); это важное обстоятельство объясняется тем, что при холодной размотке кокон молгет быть смотан более до конца, чем при горячей. Во всяком случае вопрос о промышленном применении холодной размотки не-тьзя считать разрешенным. Новейшие усовершенствования в ко к оно мота льном производстве. Помимо указанных выше успехов автоматизации К. и попыток, правда еще неудачных, холодной размотки коконов, в последнее время осуществлен ряд дальнейших усовершенствований кокономотального процесса, из которых надлежит указать на следующие. 1) Приспособления для чистки пред-став.дяют собою металлич. пластинки с узкими прорезами, сквозь к-рые пропускаются отдельные шелковинки перед вхолсдением их в подбрасыватель. Эти приспособления устанав-ливают меледу поверхностью воды в тазу и подбрасывателем. Благодаря им все налеты, петли, шишки, к-рые получаются па шелковине во время схода ее с кокона, задерживаются прорезом п не пропускаются дальше. Получили распространение системы Гавацци (фиг. 8) и Симона (фиг. 9). Исследования, произведенные Дж. Галлезе, показа.ли, что число обрывов нити при размотке с чистильными приспособлениями и без них приблизительно одно и то же. При системе Гавацци получалось наименьшее число обрывов. Качество шелка, полученного различными способами размотки, также не дало больших отклонений, однако число больших шишек в шелке, размотанном с чистильными приспособлениями, оказалось значительно меньше, чем в шелке, размотанном без них. Работа с чистильными приспособлениями влияет на динамометрич. свойства грежи, на согласность титра, а таклсе на производительность. Как на неудобство следует указать на нек-рую затруднительность заводки конца шелковины. Во всяком случае, приборы Гавацци и Симона следует рассматривать как весьма ценное добавление к кокономотально-му тазу, способствующее улучшению качества шелка. 2) Широкое применение различных препаратов, умягчающих воду или придающих нити мягкость, гибкость, гладкость. Леве 12,0 16,0 14,16 3,33 100 230 157 64 52 20 52 27,8 28 Б.чедная, не очень блестящая Применение этих препаратов обычно повышает выход шелка и уменьшает количество бассине. Б а с с и-не (бассинет), или о д о н к и - остатки коконов после размотки, к-рые представляют собою тонкую шелков. оболочку, которая вследствие слабости нити не поддается размотке. Содержание шелка в бассине доходит до 40%. Из препаратов наибольшее распространение получили: препарат Сальвина (фирмы Габбиани) для коконов с твердой оболочкой и низкосортных; препарат Хорине- для размотки коконов среднего качества;  Фиг. 8.

|