|

|

|

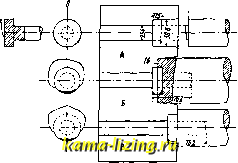

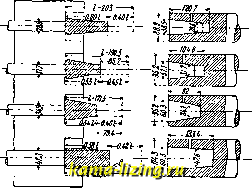

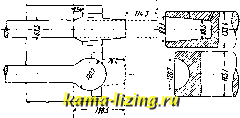

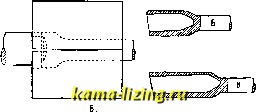

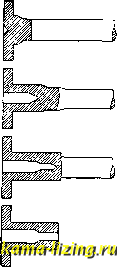

Литература --> Катафорез - движение частиц нец полосы доллсен иметь длину не более Id (фиг. 7). Если выпущенный конец будет длиннее или диаметр полости больше 1,5 d,  /ш - Фиг. и. то штемпель вместо высадки согнет полосу, как указано на фиг. 8. Высадка штемпелем по правилу 1 дюлсет образовать только круглую головку, но не фасонную, поэтому свободная высадка кон-  Фиг. 12. ца производится редко; по большей части она производится в закрытом ручье (т.е. по правилу 2). Полость закрытого ручья молсет помещаться или в штампе цли в штемпеле. Если она находится в штемпеле, то для проектирования переходов вы- ч- садки надо задавать- ; зг-*. < ся: 1) длиною сво- :! J и ! -4s-бодного неподдерлси-ваемого конца полосы и 2) диаметром полости. Фиг. 9 является примером выбора этих двух заданий. На фиг. 10 показаны три стадии образования высадки конца полосы длиною в 5D (фиг. 9, Б). При первом продви-лсении штемпеля и.з- Фиг. 13. гиб получится в точке Н (фиг. 10, А), которая лежит вщрп полости штемпеля, а поэтому и не опасный; но при дальнейшем продвижении второй изгиб будет в точке Е (фиг. 10, Б), которая i лелсит на краю полости штемпеля, а потому в окончательной высадке металл вытечет в точке G, образуя заусенец и незапо.л-ненное место в точке F (фиг. 10, В). Калибровка пофиг. 11 образует хорошую высадку даже при наличии выступающего конца  Фиг. 14. полосы длиною, равною 1,5 d. На образование хорошей высадки влияет размер диаметра полости штемпеля (< 1,5 d). При помещении полости в ш т а м п е, а не в штемпеле, выступающая длина должна быть меньше 1,5 d, лучше (как изложено в правиле 3), если она равняется 1 d. На фиг. 11 А, Б пока- -30* в-  Фиг. 15. зан процесс высадки свободного конца длиною менее 1,5 d, а на фиг. 11, В, Г-бо.лее 1,5 d. Из фиг. 11, Г видно, что в точке J получается опасный изгиб, который образует в высадке заусенец. Следовательно как правило, выработанное на основании опыта, молено установить, что выступающая из полости длина высаживаемого конца д. б. 1,5-2 d при полости закрытого ручья в штемпе.ле и 1-1-1,5 d при полости--в штампе. Косо обрезанный конец высаживается удовлетворительно только при длине менее 3 d (фиг. 12, А), нри большей длине (фиг. 12, Б, В) образуется заусенец. Неравномерно нагретый конец образует высадку с выпуклым краем, что иногда ведет к браку изделия. На фиг. 13, А показана первая стадия, а на фиг. 13, Б показана вторая стадия высадки неравномерно нагретого конца.  Фиг. 16. Образование высадки у углеродистых сталей удается легче, чем у легированных с тем же содержанием углерода. Наибольшей ковкостью обладает мягкое железо. Очень валгной целью высадки является максимальное собирание материала за один ход штемпеля, притом в такой форме, которая обеспечивала бы удачную высадку в следующих переходах. Наиболее удобной фор . мой является кони- Фиг. 17. ческая высадка. На фиг. 14 приведены образцы предельных высадок как по длине полосы, так и по диаметру отверстия полости штемпеля. Из рассмотрения этих фигур можно зак-.яючить, что для получения удовлетворительных, т.е. без заусенцев, высадок требуется: 1) чтобы глубина полости в штемпеле была больше неподдерлеиваемой части полосы; 2) чтобы величина диаметра полости у конца штемпеля, обусловливаемая всей длиной высаживаемой полосы, но была более 2 d полосы даже при высадке короткого конца. Таким образом из этих опытов следует, что толщина полосы влияет на длину могущего быть высаженным конца. Для образования конической высадки в указанных выще условиях выработаны такие правила. Хорошая высадка образуется для полосы 0 6 мм при длине конца макс. 4 d >10 > 5ci я 12-20 м,\1 5н-6 d 25 мм 6 d На фиг. 15 приведен пример образования шаровой заготовки для дальнейшей штамповки, с указанием всех размеров штампов. На ковально-осадочных машинах очень удобно получать полые изделия. Условия, гарантирующие успешность производства таких работ, всецело зависят от качеств коваль-  Фиг. 1 Фиг. 19. но-осадочных машин. Машина доллсна обладать мощным залсимным приспособлением и обеспечивать очень точную настройку штампа и штемпеля.Этому требованию удовлетворяют только последние модели машин (1928-29 годов). Метод работы ясно виден из фиг. 16. Первый переход является высадкой с маленьким углублением. Точное  фиг. 20. центрирование этого углубления гарантирует точное направление штемпеля во всех дальнейших переходах. Пз фиг. 17 видно, что: 1) стенка предыдущего перехода является направляющей д-ля штемпеля; 2) длина образующейся трубчатой полости не увеличивается при прошивке, т. е. объем пустоты штампа, заштрихованный на фигуре 16,Б, должен быть равновелик объему штемпеля. Если за-лсимы штампа-недостаточной мощности, то при прошивке они могут раскрыться (фиг. 18); тогда получается неравностенная полость в первом переходе (фиг. 19, А), .-к которая образует В р косое направление для следующих переходов (фиг. 19, Б), и поэтому дальнейшие прошивки дадут брак (фиг. 19, В), а штемпель может согнуться или даке сломаться. Если зажимное устройство штампа слабо, то под действием штемпеля по.чоса может сдвинуться (фиг. 20, А), и тогда штемпель будет высаживать полосу (фиг. 20, Б) и погрунеаться в металл, а не раздвигать его. Поэтому для большей надежности придают первому переходу форму, которая изо-бралсена на фиг. 20, В, т. е. делают небольшой фланец (если он не нулеен, то в последней операции его мол-сно срезать как заусенец). Правило 1, свободного конца , в этих операциях остается в силе. Длина L свободного конца не должна быть более 3 d, лучше 2 d, т. е. ЬЗ d (фиг. 21), иначе получатся изгибы (фиг. 22). Форму штемпелям для первой прошивки придают коническую с углом 60° (фиг. 23, А). Если нулсно иметь форму в виде стакана с прямым дном (фиг. 24), то это достигается последовательной формовкой разными штемпелями, причем штемпелями, применяемыми для этой работы, прошивку не производят. На фиг, 25 приведен один из примеров изготовления разнообразных деталей с прошивкой дыры. К.-о. р. обеспечивают максимальный выход из заготовки (особенно трубчатых изделий) и очень большое количество в штуках; следовательно К.-о. р. применимы только для массового производства, а для серийных или индивидуальных поковок этот метод невыгоден и неудобен. Метод К.-о. р. применяется гл. обр. для конструкционных частей, изготовляемых из машиноподелочной стали, т. е. содерлсащей не более 0,3% С. При таком содержании углерода сталь содерлшт феррит в виде избыточной структурной составляющей. При Фиг. 21.  Фиг. 22 прокатке феррит вытягивается в длрганые волокна, образуя волокнист, структуру, об-ладаюгцую высоким ударным сопротивлением вдоль прокатки и низким поперек. От многих деталей требуется высокое сопротивление в двух взаимно перпендикулярных нанравлениях,что возмолсно то.чько при определенном направлении во- локон стали. Например зу- { 1 I бед А шестерни зиачитель- N. / Г НО прочнее на удар по сра- -*- вненгпо с зубцом В (вкл. лист, фиг. 1). Эта шестерня изготовлена из мета.ч-ла, ирокатанного в напра-влепни АА. На фиг. 2 и 3 вкладного листа приведен пример аналогичной шестерни, полученной из прокатанного метал.та, но высалсенного перпендикулярно направлению прокатки. Прочность всех зубьев здесь одинакова, так как направление волокон везде имеет направление радиальное. Сравнение фиг. 1 и 2 вкл. листа показывает, что вырезанная из сплошной прокатанной заготовки шестерня имеет менее выгодное расположение волокон, чем высалсенная. Пример меньшего расхода заготовки на высадку сравнительно с штамповкой приведен на Фиг. 23.   Фиг, 25. фиг. 4 И 5 вкл. листа, причем штампованная деталь имеет вес 5 кг,а высалсенная-1,2 кг: особенно уменьшает вес проппшка дыры. Следовательно К.-о. р. не только обеспечивают выгодность производства, но и гарантируют прочность изделия, недостшкимую при других методах производства. Лит.: Грачев К., Еовочиое производство, Москва-Ленинград, 1930; МасЫнегу , L., 1926-28; W о о d W о г t h j. v.. Die Werkzeuge und Arbeitsver-fahren der Pressen, 2 Auflage, Berlin, 1926; F u с h s O., Schmiedehammer, Berlin, 1922; Preger E., Die Bearbeitung d. Metalle in Maschinenfabriken, B. 1- Das Schmieden und seine verwandten Arbeiten, Lpz., 1926; Schrilten d. Arbeitsgemeinschaft Deutscher Be-triebsingenieure, B.4-Spanlose Formung, Berlin, 1926; Pnckrandt W., Mechanische Technologic fiir Ma-schinentechniker, Berlin, 1 929; Schweissguth 1., Schmieden u. Pressen, Berlin. 1923; S с h w e i s s- g u t h P.. Freiformschmiede, Werkstattbucher, hrsg. V. E. Simon, H. 11, 12, В., 1922-23; Schweissguth P., Gesenkschmiede, ibid., H. 31, Berlin, 1926; Maschinenbau>, В., 1926, Sonderhelt 3 u. 19; К a e s sb erg, Einfluss d. Schmiedens auf d. konstr. Gestalt, ibid., 1927, H. 16/17. K. Грачев. КОВКА ЖИВОТНЫХ. Процесс ковки состоит в прикреплении к копытам металлических подков, к-рые предохраняют роговые башмаки конечностей от порчи. Больше всего распространена ковка лошадей, ослов и мулов, реже применяется она для крупного рогатого скота, но все же имеет место для волов, что делает их работоспособными при гололедицах и при движении по горным дорогам. Лошадь без подков остается лишь временно, напр. на пастбище, на время случной кампании или лечения копыт, вообще лее, как правило, лошади, несущие работу, д. б. подкованы. При ковке необходимо соблюдать целый ряд основных правил: 1) прежде всего нужно правильно обрезать копыто, чтобы подошва и стрелка остались почти незатронутыми обрезкой, но в то же время с них нужно счистить слой испорченного и дряблого рога; 2) стрелочные борозды слегка очищают копытным ножом от грязи, причем обрезают только край наружной стенки; 3) пригонка края копыта к подкове , д. б. сделана только при помощи пол:а и рашпиля, причем пригоняют к холодной подкове, так как горячие подковы сильно портят рог; 4) при прилаживании подковы подбирают наиболее подходящую к данному копыту; i 5) гвозди, прикрепляющие ф. j подкову, пропускают подальше от мясн. частей копыта, захватывая рог настолько, чтобы подкова дерлеалась совершенно прочно; 6) предпочтительно делать винтовые шины, избегая т. о. слишком частой перековки лошади; 7) наружный край подковы не должен выступать за край рога, и лишь в пяточной части допускается незначительное удлинение; 8) форма подковы, ее вес и величина обусловливаются сортом лошади, временем года и индивидуальными особенностями копытного рога у данного экземпляра. Для общей ориентировки на фиг. 1 показана подошва передней ноги: а, а-пятки, Ь, Ъ-наружный край наружной стенки, с, с-углы наружной стенки, d -- белая линия, е-собственно подошва, /, /, gf-борозды стрелки. На фиг. 2 изобралсено правильно подкованное копыто: а- вид сбоку и 6 - вид снизу. Вес подков для лошадей разного назначения следующий: для верховой лошади--от 308 до 616 г, упряжной-от 800 до 1 ООО г, скаковой-200 г. Для ковкп призовых лошадей употребляются специальные подковы. Так например американские скаковые подковы делаются из стали с сечением в форме транеции вышиной в 3 мл1, шириной 9 мм на верхней поверхности и 6 м.м па нижней.   Фиг. 2.

|